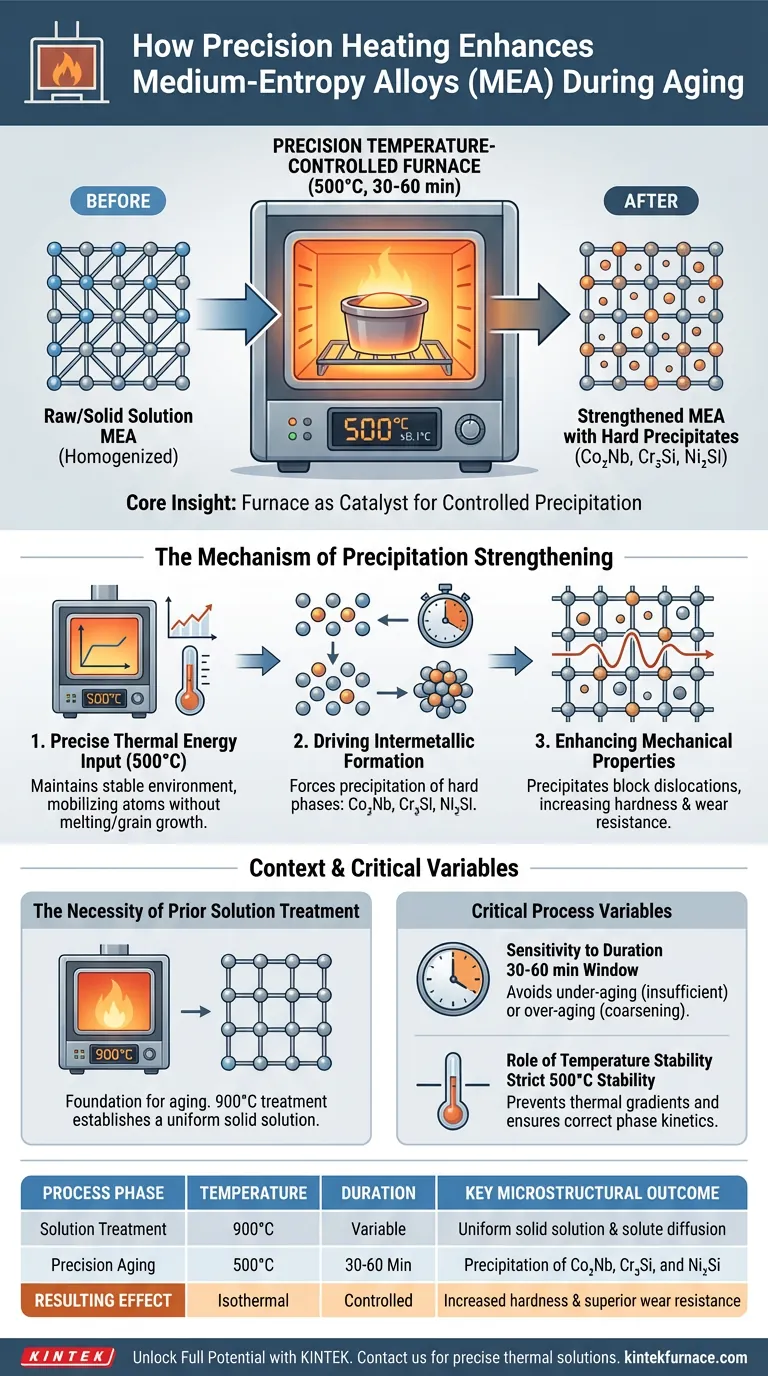

Ein Präzisions-Temperatur-kontrollierter Heizofen verbessert mittel-entropische Legierungen erheblich, indem er eine strenge isotherme Umgebung, typischerweise bei 500 °C, für spezifische kurze Zeiträume wie 30 oder 60 Minuten aufrechterhält. Diese präzise Wärmeregulierung treibt die Ausscheidung von intermetallischen Phasen mit hoher Härte voran – insbesondere Co2Nb, Cr3Si und Ni2Si –, was die Härte und Verschleißfestigkeit des Materials direkt verbessert.

Kern Erkenntnis: Der Ofen erwärmt das Metall nicht nur; er wirkt als Katalysator für spezifische mikrostrukturelle Veränderungen. Durch die Lieferung exakter thermischer Energie wandelt er eine feste Lösung durch kontrollierte Ausscheidung in eine strukturell verstärkte Legierung um, ein Prozess, der ohne strenge Temperaturstabilität fehlschlägt.

Der Mechanismus der Ausscheidungshärtung

Präzise thermische Energiezufuhr

Um eine optimale Alterung zu erreichen, muss der Ofen eine konstante Temperatur von 500 °C aufrechterhalten.

Dieses spezifische thermische Fenster liefert die notwendige Energie, um Atome innerhalb des Legierungsgitters zu mobilisieren, ohne das Material zu schmelzen oder unerwünschtes Kornwachstum zu verursachen.

Förderung der intermetallischen Bildung

Die Hauptfunktion dieser Wärmeregulierung besteht darin, die Ausscheidung spezifischer verstärkender Phasen zu erzwingen.

Während der Haltezeit von 30 bis 60 Minuten erleichtert die Ofenumgebung die Bildung harter intermetallischer Verbindungen, einschließlich Co2Nb, Cr3Si und Ni2Si.

Verbesserung der mechanischen Eigenschaften

Diese ausgeschiedenen Phasen wirken als Hindernisse für die Versetzungsbewegung innerhalb der Metallstruktur.

Das direkte Ergebnis ist eine signifikante Erhöhung der makroskopischen Härte und Verschleißfestigkeit der Legierung, was als präzise strukturelle Verstärkung bezeichnet wird.

Der breitere Kontext der Wärmebehandlung

Die Notwendigkeit einer vorherigen Lösungsbehandlung

Während der Alterungsprozess bei 500 °C stattfindet, beruht er auf einer Grundlage, die durch eine Hochtemperatur-Lösungsbehandlung geschaffen wurde.

Vor der Alterung werden Legierungen oft in einem Hochtemperatur-Elektroofen auf 900 °C erhitzt, um die vollständige Diffusion von gelösten Elementen zu ermöglichen.

Schaffung einer einheitlichen Grundlage

Dieser Hochtemperaturschritt schafft einen einheitlichen Zustand der festen Lösung.

Ohne diese Homogenisierung würde der nachfolgende Alterungsprozess im Präzisionsofen zu ungleichmäßiger Ausscheidung und inkonsistenten mechanischen Eigenschaften führen.

Kritische Prozessvariablen

Empfindlichkeit gegenüber der Dauer

Die Wirksamkeit der Alterungsbehandlung hängt stark von der Zeit ab; die primäre Referenz nennt Dauern von 30 oder 60 Minuten.

Abweichungen von diesen spezifischen Zeitrahmen können zu "Unteralterung" (unzureichende Ausscheidung) oder "ÜBERalterung" (wenn Partikel vergrößern und ihre verstärkende Wirkung verlieren) führen.

Die Rolle der Temperaturstabilität

Der Begriff "Präzision" ist keine Marketingsprache; es ist eine metallurgische Anforderung.

Wenn der Ofen thermische Gradienten erzeugt oder von 500 °C schwankt, ändern sich die Kinetik der Phasentransformation, was möglicherweise die Bildung der kritischen Ni2Si- oder Cr3Si-Phasen verhindert.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung von mittel-entropischen Legierungen zu maximieren, stimmen Sie Ihre Wärmebehandlungsstrategie auf Ihre spezifischen mikrostrukturellen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf maximaler Härte liegt: Stellen Sie sicher, dass Ihr Ofen genau 500 °C für 30–60 Minuten halten kann, um die Dichte der Co2Nb- und Cr3Si-Ausscheidungen zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Materialgleichmäßigkeit liegt: Verifizieren Sie, dass die Legierung vor der Alterung einer umfassenden Lösungsbehandlung bei 900 °C unterzogen wird, um die gelösten Elemente neu zu verteilen.

- Wenn Ihr Hauptaugenmerk auf Spannungsabbau liegt: Nutzen Sie die Präzision des Ofens, um eine stabile isotherme Umgebung zu schaffen und Gussspannungen vor der endgültigen Härtung effektiv zu beseitigen.

Präzision in der thermischen Verarbeitung ist die Brücke zwischen dem Potenzial des Rohmaterials und der nachgewiesenen Ingenieurleistung.

Zusammenfassungstabelle:

| Prozessphase | Temperatur | Dauer | Wichtigstes mikrostrukturelles Ergebnis |

|---|---|---|---|

| Lösungsbehandlung | 900°C | Variabel | Einheitliche feste Lösung & gelöste Diffusion |

| Präzisionsalterung | 500°C | 30 - 60 Min | Ausscheidung von Co2Nb, Cr3Si und Ni2Si |

| Ergebnis | Isotherm | Kontrolliert | Erhöhte Härte & überlegene Verschleißfestigkeit |

Erschließen Sie das volle Potenzial Ihrer Legierungen mit KINTEK

Präzise thermische Regulierung ist der Unterschied zwischen einem Standardmaterial und einer Hochleistungslegierung. Bei KINTEK verstehen wir, dass die Aufrechterhaltung einer strengen isothermen Umgebung von 500 °C oder einer Homogenisierung von 900 °C eine kompromisslose Zuverlässigkeit der Ausrüstung erfordert.

Warum mit KINTEK zusammenarbeiten?

- Experten F&E & Fertigung: Unsere Systeme sind so konstruiert, dass sie thermische Gradienten verhindern und eine gleichmäßige Ausscheidungshärtung gewährleisten.

- Anpassbare Lösungen: Ob Sie Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, wir passen unsere Hochtemperaturöfen an Ihre spezifischen metallurgischen Ziele an.

- Nachgewiesene Leistung: Wir ermöglichen Laboren und Herstellern, durch überlegene Temperaturstabilität eine präzise strukturelle Verstärkung zu erzielen.

Bereit, Ihre Wärmebehandlungspräzision zu verbessern? Kontaktieren Sie uns noch heute, um Ihre einzigartigen Bedürfnisse zu besprechen und KINTEK die Präzision liefern zu lassen, die Ihre Materialien verdienen.

Visuelle Anleitung

Referenzen

- Denis Ariel Ávila-Salgado, José Luis Camacho-Martínez. Evolution of Microstructure, Hardness, and Wear Behavior of Medium-Entropy CuNiSiCrCoTiNbx Alloy. DOI: 10.3390/lubricants13040164

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die Vorteile des Spark Plasma Sintering (SPS) für TiC-Legierungen? Präzision und Mikrostruktur erhalten

- Welche Vorteile bietet ein Salzbadofen für die bainitische Umwandlung? Erzielen Sie überlegene Stahlmikrostrukturen

- Welche Haupttypen von Öfen werden in Gießereien für den Metallguss verwendet? Wählen Sie den besten für Ihr Metall

- Was verursacht die Erhöhung der spezifischen Dichte von Moso-Bambus? Meistern Sie die zelluläre Verdichtung bei der Wärmebehandlung

- Warum ist ein konstante Temperatur-Umlufttrockenschrank für die Kohlenstoffimprägnierung von Biomasse notwendig? Optimierung der Materialstruktur

- Was ist Induktionserwärmung und für welche Materialien kann sie eingesetzt werden? Ein Leitfaden für schnelles, präzises Erwärmen

- Was sind die Vorteile der Verwendung eines industriellen Schnellheizofens? Maximierung der Effizienz der Glas-Keramik-Entbinderung

- Warum ist ein Hochtemperatur-Glühprozess in einem Vakuumofen für CMSMs erforderlich? Entriegeln Sie Membranpräzision