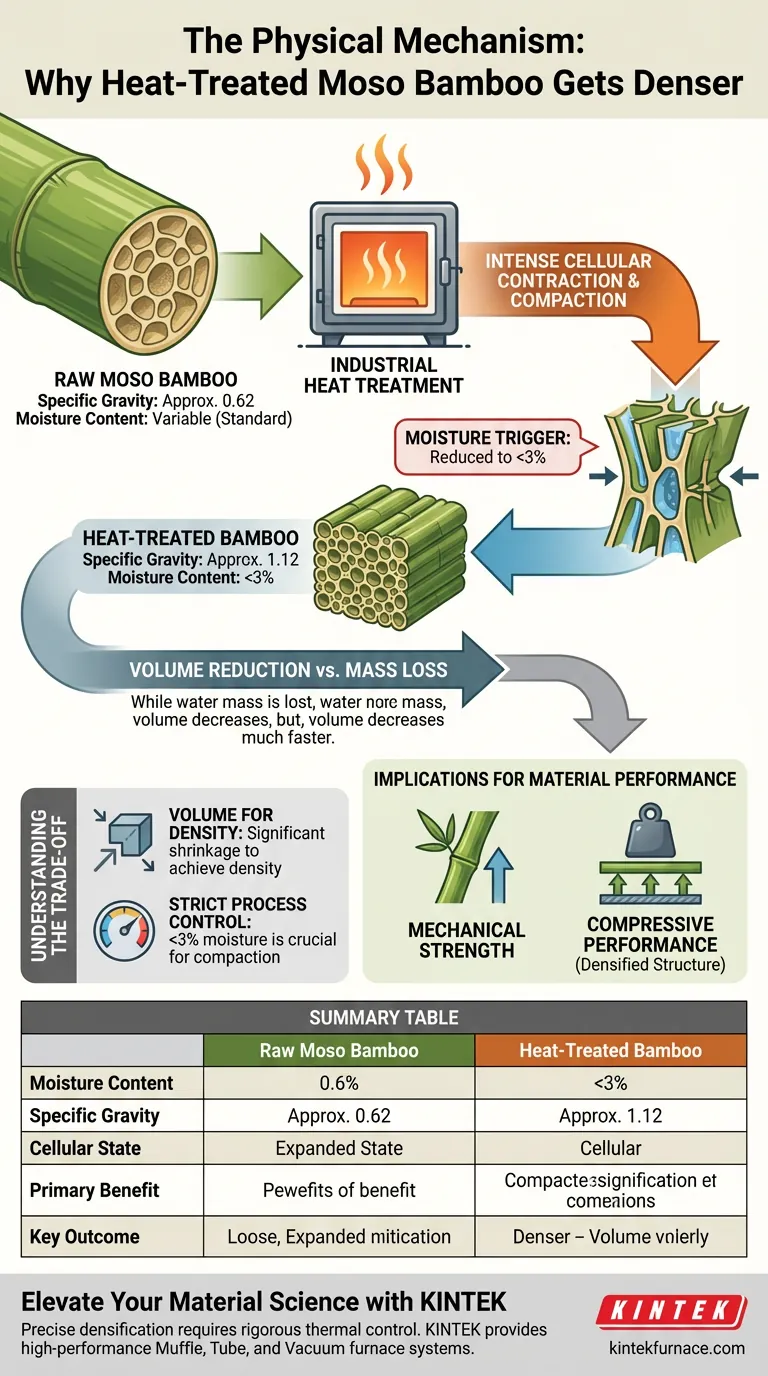

Der physikalische Mechanismus, der die Dichteerhöhung bei wärmebehandeltem Moso-Bambus antreibt, ist die intensive zelluläre Kontraktion und Verdichtung. Bei der Verarbeitung in industriellen Öfen wird der Bambus Hitze ausgesetzt, die seinen Feuchtigkeitsgehalt auf unter 3 % reduziert. Dieses extreme Trocknen löst auf zellulärer Ebene einen Strukturkollaps aus, wodurch das Volumen des Materials erheblich schrumpft und das verbleibende Material verdichtet wird.

Kernbotschaft Die Transformation von Moso-Bambus ist ein Kompromiss zwischen Volumen und Dichte. Indem die Feuchtigkeit auf nahezu Nullwerte (<3 %) reduziert wird, wird die Zellstruktur gezwungen, sich zusammenzuziehen und zu verdichten, wodurch sich die spezifische Dichte von 0,62 auf 1,12 fast verdoppelt und seine mechanischen Fähigkeiten drastisch verbessert werden.

Die Physik der Verdichtung

Die dramatische Veränderung der spezifischen Dichte ist nicht nur das Ergebnis der Entfernung von Wasser; es ist eine grundlegende Veränderung des physikalischen Volumens des Bambus im Verhältnis zu seiner Masse.

Der Feuchtigkeitstrigger

Der Prozess beginnt mit der Reduzierung des Feuchtigkeitsgehalts des Bambus auf unter 3 %. Dies liegt deutlich unter den üblichen Gleichgewichtsfeuchtigkeitswerten und schafft einen Zustand extremer Trockenheit, der notwendig ist, um die physikalischen Veränderungen einzuleiten.

Zellulärer Kollaps

Während die Feuchtigkeit aus der Bambusmatrix entweicht, erfahren die Zellen eine intensive Kontraktion. Ohne den inneren Druck der Feuchtigkeit, der ihre ursprüngliche Form beibehält, werden die Zellwände näher zusammengezogen.

Volumenreduktion vs. Masse

Die spezifische Dichte ist ein Maß für die Dichte. Während der Bambus Masse (Wasser) verliert, verliert er aufgrund der Verdichtung Volumen in viel höherem Maße. Dies erzeugt ein dichteres Material auf einer kleineren physikalischen Fläche, was die spezifische Dichte auf etwa 1,12 erhöht.

Auswirkungen auf die Materialleistung

Die physikalische Verdichtung des Materials führt direkt zu verbesserten Leistungseigenschaften.

Mechanische Festigkeit

Die Erhöhung der spezifischen Dichte führt zu einer direkten Korrelation mit der mechanischen Festigkeit. Da mehr physisches Material pro Kubikzoll verpackt ist, wird der Bambus deutlich stärker als sein rohes Gegenstück.

Druckleistung

Die verdichtete Zellstruktur bietet eine überlegene Beständigkeit gegen Druckkräfte. Die Eliminierung von Hohlräumen durch Verdichtung ermöglicht es dem behandelten Bambus, höhere Drucklasten zu bewältigen.

Verständnis der Kompromisse

Obwohl der Wärmebehandlungsprozess ein überlegenes Strukturmaterial ergibt, beinhaltet er einen kritischen Austausch physikalischer Eigenschaften, der verstanden werden muss.

Volumen gegen Dichte

Der Hauptkompromiss bei diesem Prozess ist die Volumenschrumpfung. Um die spezifische Dichte von 1,12 zu erreichen, muss der Bambus physikalisch schrumpfen. Dieses Dichteniveau kann nicht erreicht werden, ohne eine Reduzierung der Gesamtabmessungen des Rohmaterials zu akzeptieren.

Strenge Prozesskontrolle

Das Erreichen dieses Zustands erfordert Präzision. Wenn der Feuchtigkeitsgehalt nicht erfolgreich auf unter 3 % reduziert wird, tritt die notwendige Zellkontraktion nicht ein, und der Bambus erreicht nicht die Ziel-Dichte und die damit verbundene Festigkeit.

Die richtige Wahl für Ihr Ziel treffen

Bei der Bewertung von wärmebehandeltem Moso-Bambus für industrielle oder strukturelle Anwendungen sollten Sie berücksichtigen, wie der Verdichtungsprozess mit Ihren Projektanforderungen übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf der Tragfähigkeit liegt: Priorisieren Sie Material, das eine spezifische Dichte nahe 1,12 bestätigt hat, da dies auf eine erfolgreiche Zellverdichtung und maximale Festigkeit hinweist.

- Wenn Ihr Hauptaugenmerk auf Materialeffizienz liegt: Erkennen Sie, dass der Wärmebehandlungsprozess das Material durch Schrumpfung verdichtet, was bedeutet, dass die Endproduktabmessungen kleiner sind als die des rohen Ausgangsmaterials.

Der Wert von wärmebehandeltem Moso-Bambus liegt in seiner Fähigkeit, ein leichtes Rohmaterial durch kontrollierten Zellkollaps in eine kompakte, hochfeste Ingenieurressource umzuwandeln.

Zusammenfassungstabelle:

| Parameter | Roher Moso-Bambus | Wärmebehandelter Bambus |

|---|---|---|

| Feuchtigkeitsgehalt | Variabel (Standard) | < 3 % |

| Spezifische Dichte | Ca. 0,62 | Ca. 1,12 |

| Zellulärer Zustand | Ausgedehnt/hydriert | Kontrahiert/verdichtet |

| Hauptvorteil | Natürliche Flexibilität | Hohe mechanische Festigkeit |

| Wichtigstes Ergebnis | Hohes Volumen/geringe Dichte | Volumenschrumpfung/hohe Dichte |

Verbessern Sie Ihre Materialwissenschaft mit KINTEK

Die präzise Verdichtung von Moso-Bambus erfordert eine strenge thermische Kontrolle und eine exakte Feuchtigkeitsreduzierung. Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK leistungsstarke Muffel-, Rohr- und Vakuumofensysteme, die für fortschrittliche industrielle Wärmebehandlungen maßgeschneidert sind. Ob Sie Materialforschung betreiben oder die Produktion skalieren, unsere anpassbaren Laborlösungen stellen sicher, dass Ihre Materialien Spitzenwerte in Bezug auf mechanische Festigkeit und Dichte erreichen.

Bereit, Ihre thermischen Prozesse zu optimieren? Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihre individuellen Bedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Yesun Kim, Se‐Yeong Park. Improvement of Moso Bamboo (Phyllostachys pubescens) Properties Using a Heat Treatment Process for Landscaping Materials and Evaluation of Its Durability against Biotic/Abiotic Factors. DOI: 10.3390/f15010101

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Welche Rolle spielt ein Laborofen bei der Dehydrierung von Pilzen? Meistern Sie die Vorbehandlung für präzise biochemische Analysen

- Wie wird induzierte Wärme in einem leitfähigen Material erzeugt, das einem Magnetfeld ausgesetzt ist? Beherrschen Sie schnelles, kontaktloses Erhitzen

- Wie wirkt sich die Optimierung des Brenngasmassenstroms auf den thermischen Wirkungsgrad eines Industrieofens aus? Maximale Wärmespeicherung

- Warum ist Graphitofen-AAS empfindlicher als Flammen-AAS? Spuren-Nachweis freischalten

- Warum ist es notwendig, Gießformen auf 300 °C vorzuwärmen? Experte für thermische Steuerung für die Produktion von recycelten Aluminiumlegierungen

- Wie beeinflusst das Auslagern bei 500 °C NiO-dotierte Ga2O3-Dünnschichten? Optimieren Sie Ihre hochpräzise Wärmebehandlung

- Was ist die Bedeutung des Vorheizens der Form? Beherrschen Sie die thermische Kontrolle für Aluminiummatrix-Verbundwerkstoffe

- Warum ist ein Vakuum-Aufdampfsystem im Labor für die Herstellung von Elektroden in Hochleistungs-Solarzellen unerlässlich?