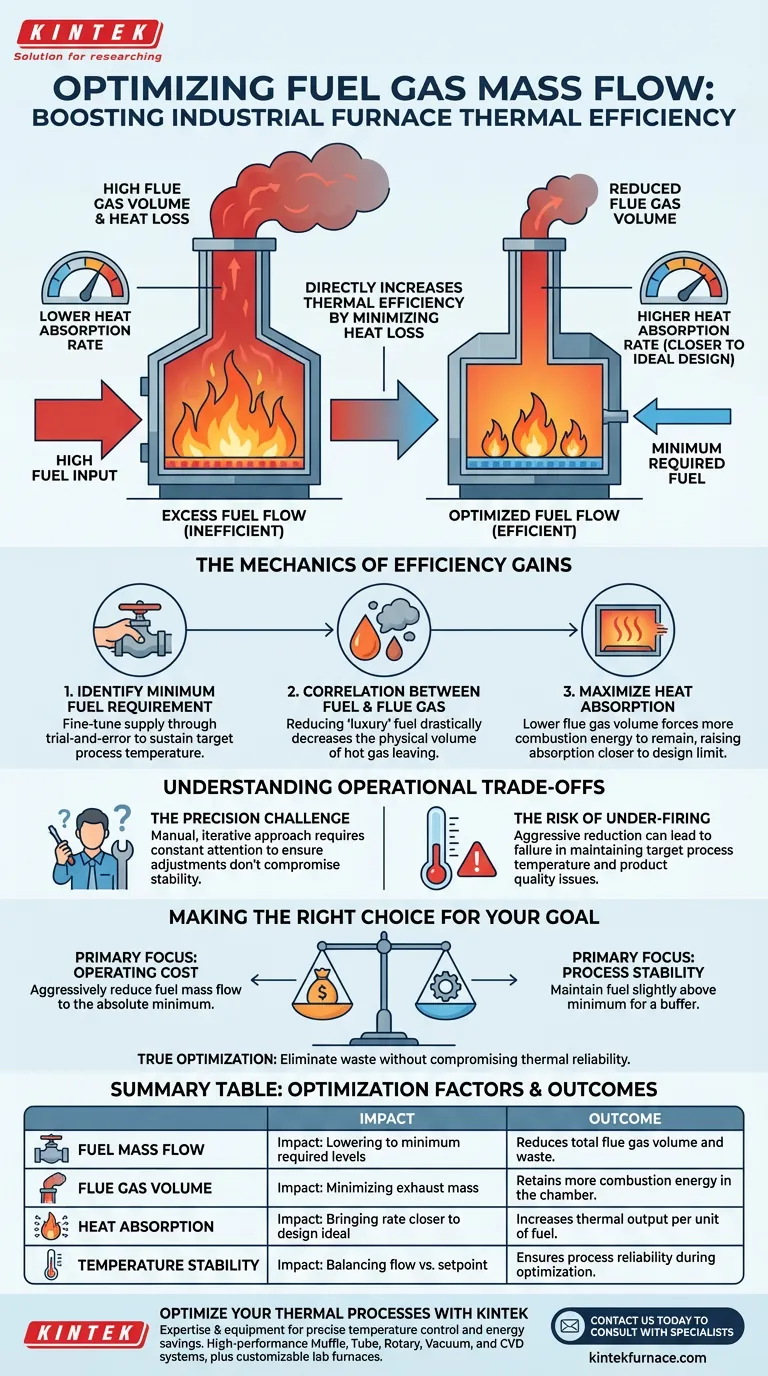

Die Optimierung des Brenngasmassenstroms erhöht direkt den thermischen Wirkungsgrad, indem sie den Wärmeverlust durch Abgase minimiert. Durch die Feinabstimmung der Brennstoffzufuhr auf das absolut notwendige Minimum zur Aufrechterhaltung der Prozesssolltemperatur reduzieren Sie das erzeugte Gesamtvolumen an Rauchgas. Da Rauchgas das Hauptmedium ist, das Wärme *aus* dem Ofen abführt, zwingt die Reduzierung seines Volumens einen höheren Prozentsatz der Verbrennungsenergie dazu, im Ofen zu verbleiben, wodurch die Wärmeaufnahmerate näher an ihren idealen Auslegungswert steigt.

Kernbotschaft Die Reduzierung des Brennstoffeinsatzes dient nicht nur der Senkung der Rohstoffkosten, sondern ist eine thermodynamische Notwendigkeit für hohe Effizienz. Durch die Begrenzung des Volumens heißer Gase, die den Schornstein verlassen, wird mehr Energie in der Kammer zurückgehalten, wodurch die tatsächliche Leistung des Systems näher an seine theoretisch maximale Effizienz gebracht wird.

Die Mechanik von Effizienzgewinnen

Identifizierung des minimalen Brennstoffbedarfs

Um eine optimale Effizienz zu erreichen, muss der minimale Brennstoffbedarf ermittelt werden, der zur Aufrechterhaltung der Prozesssolltemperatur erforderlich ist.

Dies ist selten eine statische Berechnung; sie erfordert oft eine Reihe von Feinabstimmungen und Versuch und Irrtum.

Sie müssen den Brennstoffdurchfluss schrittweise reduzieren, bis Sie die genaue Schwelle erreicht haben, bei der die Temperatur ohne übermäßigen Input stabil bleibt.

Der Zusammenhang zwischen Brennstoff und Rauchgas

Es besteht eine direkte physikalische Verbindung zwischen der Menge des verbrannten Brennstoffs und dem Volumen des produzierten Rauchgases.

Jede Einheit unnötigen Brennstoffs erhöht die Gesamtmasse der Verbrennungsprodukte, die abgeführt werden müssen.

Durch die Reduzierung des "Luxus"-Brennstoffdurchflusses verringern Sie drastisch das physische Volumen heißer Gase, die das System verlassen.

Maximierung der Wärmeaufnahme

Der thermische Wirkungsgrad eines Ofens wird dadurch definiert, wie viel der erzeugten Wärme tatsächlich vom Prozess absorbiert und nicht verloren geht.

Wenn das Rauchgasvolumen abnimmt, sinkt der Anteil der über den Abgaskamin verloren gegangenen Gesamtwärme erheblich.

Dies ermöglicht es der Wärmeaufnahmerate des Ofens, sich dem idealen Auslegungslimit anzunähern, wie z. B. dem in der hocheffizienten Modellierung erwähnten Benchmark von 91,66 %.

Verständnis der betrieblichen Kompromisse

Die Herausforderung der Präzision

Obwohl die Reduzierung des Brennstoffdurchflusses entscheidend ist, beruht sie stark auf Versuch und Irrtum und nicht auf automatisierter Sicherheit.

Dieser manuelle oder iterative Ansatz erfordert ständige Aufmerksamkeit, um sicherzustellen, dass Anpassungen die Fähigkeit des Ofens, die Temperatur zu halten, nicht beeinträchtigen.

Das Risiko der Unterfeuerung

Das Ziel ist es, den *minimal* erforderlichen Brennstoff zu finden, nicht den Prozess auszuhungern.

Wenn der Massenstrom im Streben nach Effizienz zu aggressiv reduziert wird, kann der Ofen die Prozesssolltemperatur nicht aufrechterhalten.

Dies kann zu Qualitätsproblemen bei den Produkten führen, die die Einsparungen durch reduzierten Brennstoffverbrauch bei weitem übersteigen.

Die richtige Wahl für Ihr Ziel treffen

Um dies effektiv anzuwenden, müssen Sie Kostensenkung und Prozessstabilität in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf den Betriebskosten liegt: Reduzieren Sie den Brennstoffmassenstrom aggressiv auf den absoluten Mindestschwellenwert, um sowohl den Brennstoffverbrauch als auch das Abgasvolumen zu senken.

- Wenn Ihr Hauptaugenmerk auf der Prozessstabilität liegt: Halten Sie den Brennstoffdurchfluss leicht über dem theoretischen Minimum, um einen Puffer gegen Temperaturschwankungen während der Versuchs- und Irrtumanpassungen zu schaffen.

Eine echte Optimierung findet statt, wenn Sie Abfall beseitigen, ohne die thermische Zuverlässigkeit Ihres Betriebs zu beeinträchtigen.

Zusammenfassungstabelle:

| Optimierungsfaktor | Auswirkung auf die Effizienz | Betriebliches Ergebnis |

|---|---|---|

| Brennstoffmassenstrom | Reduzierung auf das minimal erforderliche Niveau | Reduziert das gesamte Rauchgasvolumen und den Abfall |

| Rauchgasvolumen | Minimierung der Abgasmassen | Behält mehr Verbrennungsenergie in der Kammer |

| Wärmeaufnahme | Annäherung der Rate an das ideale Design | Erhöht die thermische Leistung pro Brennstoffeinsatz |

| Temperaturstabilität | Abgleich von Durchfluss vs. Sollwert | Gewährleistet Prozesszuverlässigkeit während der Optimierung |

Optimieren Sie Ihre thermischen Prozesse mit KINTEK

Möchten Sie die thermische Effizienz Ihrer Labor- oder Industrieanlagen maximieren? KINTEK bietet die Expertise und Ausrüstung, die für eine präzise Temperaturregelung und Energieeinsparung erforderlich sind.

Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie andere spezialisierte Hochtemperatur-Laböfen an. Ob Sie ein Standardmodell oder ein System benötigen, das für Ihre einzigartigen Forschungsanforderungen anpassbar ist, unsere Lösungen helfen Ihnen, die perfekte Balance zwischen Brennstoffoptimierung und Prozessstabilität zu finden.

Bereit, Ihre Effizienz zu steigern? Kontaktieren Sie uns noch heute, um sich mit unseren Spezialisten zu beraten und zu erfahren, wie KINTEK die thermische Leistung Ihres Labors verbessern kann.

Visuelle Anleitung

Referenzen

- Budi Nugroho, Al Misqi. Optimization Of Furnace Efficiency In High Vacuum Units: Analyzing Heat Absorption And Loss Methods For Enhanced Fuel Utilization. DOI: 10.61978/catalyx.v1i2.360

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist die Funktion der Stickstoffquelle bei der Biomassepyrolyse? Optimierung der Bioöl-Ausbeute und Gewährleistung der Prozesssicherheit

- Welche Rolle spielt ein Laborofen bei W-dotiertem TiO2? Sicherstellung der Vorläuferstabilität für hochreine Nanopulver

- Warum sind 600 °C entscheidend für die ZIF-8-Karbonisierung? Optimale Oberfläche und Erhaltung funktioneller Gruppen erreichen

- Wie unterscheiden sich die Prozessbedingungen von CVT und hPLD für Nb1+xSe2-Kristalle? Untersuchung von Gleichgewicht vs. dynamischem Wachstum

- Welche Komplexitäten und Wartungsanforderungen haben Durchlauföfen? Optimieren Sie die Hochvolumenproduktion mit Expertenwissen

- Was sind die Vorteile der Verwendung eines Mikrowellenaktivierungssystems? Erschließen Sie überlegene Porosität und 90 % schnellere Aktivierung

- Was ist der Hauptwert der Verwendung eines thermischen Simulators für witterungsbeständigen Stahl? Präzisionsmodellierung der Heißbearbeitung

- Warum wird ein äquivalenter Diffusionsverbrennungs-Wärmequellen-Term in die Simulation des Furnace-Temperaturfeldes integriert?