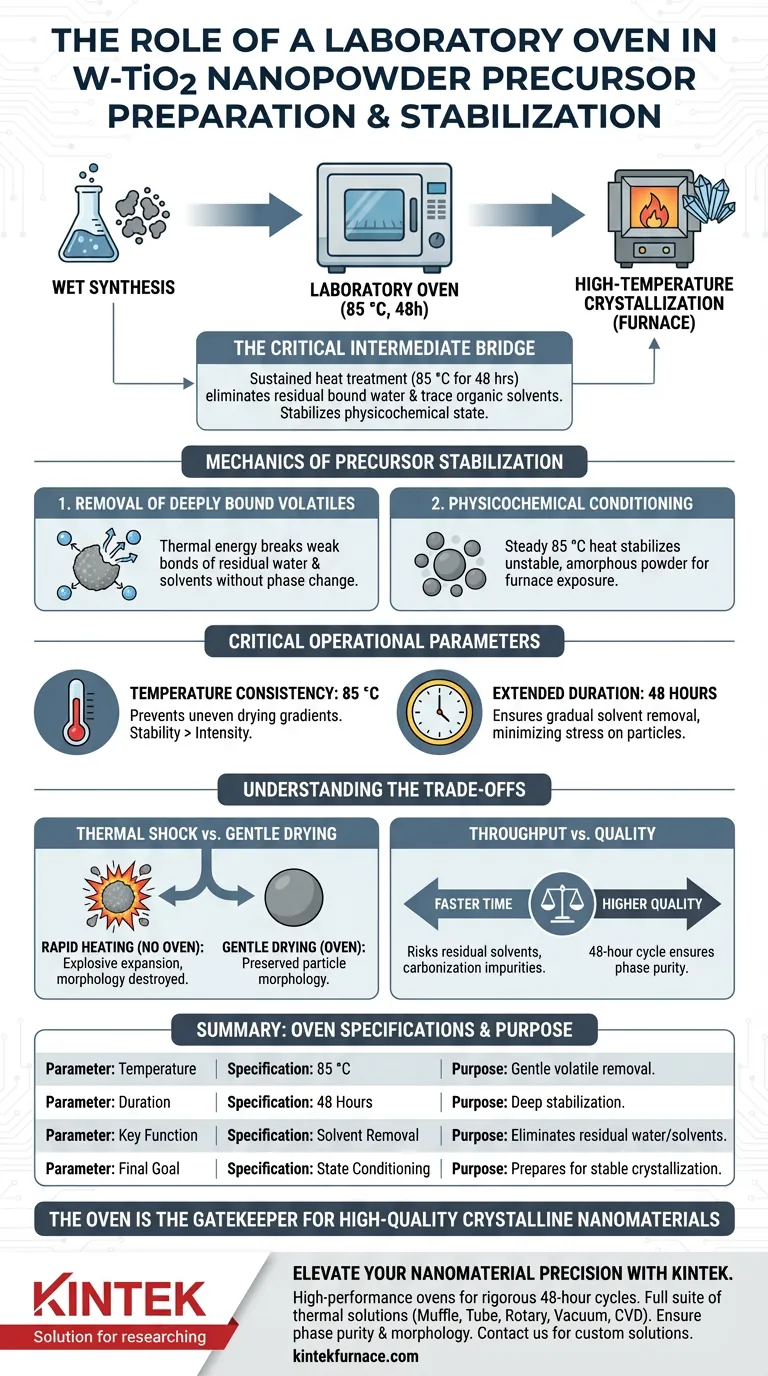

Ein Laborofen dient als entscheidende Zwischenbrücke zwischen der nassen Synthese und der Hochtemperaturkristallisation für W-dotierte Titandioxid (W-TiO2)-Vorläufer. Er führt eine anhaltende Wärmebehandlung am amorphen Pulver durch und hält typischerweise eine konstante Temperatur von 85 °C für bis zu 48 Stunden aufrecht. Diese kontrollierte Umgebung entfernt effektiv restliches gebundenes Wasser und Spuren organischer Lösungsmittel und stabilisiert den physikochemischen Zustand des Materials, bevor es in einen Ofen gelangt.

Kernbotschaft Der Laborofen trocknet das Material nicht nur; er stabilisiert die chemische Struktur des Vorläufers. Durch sanftes Entfernen flüchtiger Stoffe bei moderaten Temperaturen stellt er sicher, dass das amorphe Pulver chemisch „ruhig“ und physikalisch auf die rauen Bedingungen der Hochtemperaturkalzinierung vorbereitet ist.

Die Mechanik der Vorläuferstabilisierung

Entfernung tief gebundener flüchtiger Stoffe

Die Hauptfunktion des Ofens in dieser speziellen Anwendung ist die Entfernung hartnäckiger Verunreinigungen.

Während die anfängliche Filtration die Hauptflüssigkeit entfernt, enthält das amorphe Pulver immer noch restliches gebundenes Wasser und Spuren organischer Lösungsmittel.

Der Ofen liefert die thermische Energie, die erforderlich ist, um diese schwachen Bindungen zu brechen, ohne eine Phasenänderung im Material selbst einzuleiten.

Physikochemische Konditionierung

Das Pulver, das in den Ofen gelangt, befindet sich in einem instabilen, amorphen Zustand.

Durch die Behandlung des Pulvers mit einer gleichmäßigen Wärmebehandlung bei 85 °C stabilisiert der Ofen den physikalisch-chemischen Zustand des Vorläufers.

Diese „Konditionierungsphase“ verhindert, dass das Material unvorhersehbar reagiert, wenn es später der extremen Hitze eines Ofens ausgesetzt wird.

Kritische Betriebsparameter

Temperaturkonsistenz

Für W-TiO2-Vorläufer ist die Temperaturstabilität wichtiger als die Temperaturintensität.

Der Prozess beruht auf der Aufrechterhaltung einer konstanten Umgebung, die in Standardprotokollen spezifisch mit 85 °C angegeben ist.

Temperaturschwankungen könnten zu ungleichmäßigen Trocknungsgradienten innerhalb des Pulverbettes führen.

Lange Dauer

Der Stabilisierungsprozess ist nicht augenblicklich.

Protokolle erfordern erhebliche Zeit, oft 48 Stunden.

Diese langsame, ausgedehnte Dauer stellt sicher, dass die Entfernung von Lösungsmitteln allmählich erfolgt und die Belastung der Partikelstruktur minimiert wird.

Verständnis der Kompromisse

Thermischer Schock vs. Sanftes Trocknen

Man könnte versucht sein, den Ofen zu überspringen und den Vorläufer direkt in einen Hochtemperatur-Ofen zu geben.

Eine schnelle Erwärmung führt jedoch dazu, dass eingeschlossene Feuchtigkeit und Lösungsmittel auf mikroskopischer Ebene explosiv expandieren.

Dies kann die Partikelmorphologie zerstören oder zu starker Agglomeration führen, wodurch das Nanopulver für Hochleistungsanwendungen unbrauchbar wird.

Durchsatz vs. Qualität

Der 48-stündige Ofenzyklus stellt einen Engpass in der Produktionsgeschwindigkeit dar.

Eine Verkürzung dieser Zeit erhöht den Durchsatz, birgt aber das Risiko, dass restliche organische Lösungsmittel im Kern des Materials verbleiben.

Wenn diese Lösungsmittel während der Kalzinierung verbleiben, können sie sich verkohlen und Verunreinigungen einführen, die die optischen oder elektronischen Eigenschaften des fertigen W-TiO2-Produkts beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre W-TiO2-Präparation zu optimieren, richten Sie Ihre Ofennutzung an Ihren spezifischen Verarbeitungszielen aus:

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Stellen Sie sicher, dass der vollständige 48-Stunden-Zyklus bei 85 °C abgeschlossen ist, um sicherzustellen, dass alle organischen Lösungsmittel vor der Kalzinierung entfernt werden.

- Wenn Ihr Hauptaugenmerk auf Partikelmorphologie liegt: Vermeiden Sie es, die Ofentemperatur zu erhöhen, um das Trocknen zu beschleunigen, da höhere Aufheizraten Agglomeration im amorphen Pulver verursachen können.

Der Ofen ist nicht nur ein Trockner; er ist der Torwächter, der bestimmt, ob Ihr Vorläufer den Übergang zu einem hochwertigen kristallinen Nanomaterial übersteht.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Zweck bei der W-TiO2-Herstellung |

|---|---|---|

| Temperatur | 85 °C | Sanfte Entfernung flüchtiger Stoffe ohne Phasenänderung |

| Dauer | 48 Stunden | Gewährleistet tiefe Stabilisierung und gradientenfreie Trocknung |

| Hauptfunktion | Lösungsmittelentfernung | Beseitigt restliches Wasser und organische Lösungsmittel |

| Endziel | Zustandskonditionierung | Bereitet amorphes Pulver auf stabile Kristallisation vor |

Verbessern Sie Ihre Nanomaterial-Präzision mit KINTEK

Lassen Sie nicht zu, dass unsachgemäßes Trocknen Ihre Forschung beeinträchtigt. KINTEK bietet Hochleistungs-Laboröfen, die für die anspruchsvollen 48-Stunden-Stabilitätszyklen entwickelt wurden, die für W-TiO2 und andere empfindliche Vorläufer erforderlich sind.

Unterstützt durch erstklassige F&E und weltklasse Fertigung bieten wir eine vollständige Palette thermischer Lösungen – einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen –, die alle an Ihre individuellen Laboranforderungen angepasst werden können. Stellen Sie Phasenreinheit und perfekte Partikelmorphologie sicher, indem Sie Geräte wählen, die auf Konsistenz ausgelegt sind.

Bereit, Ihren Synthese-Workflow zu optimieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu finden.

Visuelle Anleitung

Referenzen

- Khley Cheng, Andreï Kanaev. Mixed Metal Oxide W-TiO2 Nanopowder for Environmental Process: Synergy of Adsorption and Photocatalysis. DOI: 10.3390/nano14090765

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist der Zweck der Verwendung eines Ofens bei 500 °C zur Vorbehandlung von Katalysatorträgern? Optimierung von Reinheit und Leistung

- Was ist die entscheidende Rolle eines kontrollierten Temperaturverbrennungsofens bei Reishülsenasche? Beherrschung von amorphem Siliziumdioxid

- Warum ist die kontinuierliche Entfernung von Kohlenstoff für Methanpyrolyse-Reaktoren unerlässlich? Schützen Sie die Integrität Ihres Reaktors

- Was ist die Graphitofen-Technik? Ein Leitfaden zur Ultra-Spurenmetallanalyse

- Welche Rolle spielt Natriumchlorid (NaCl) als thermischer Puffer? Optimierung der Si/Mg2SiO4-Kompositsynthese

- Was ist die Notwendigkeit der Hochtemperatur-Kalzinierung? Entfesseln Sie die Katalysatorleistung durch präzise Wärmebehandlung

- Welche technischen Vorteile bieten Hochtemperatur-Ofensysteme für robuste flexible Verbindungsleitungen? Erhöhte Haltbarkeit

- Warum ist Kalzinierung für die Bildung der NaFePO4-Phase unerlässlich? Engineering von Hochleistungs-Natrium-Eisenphosphat