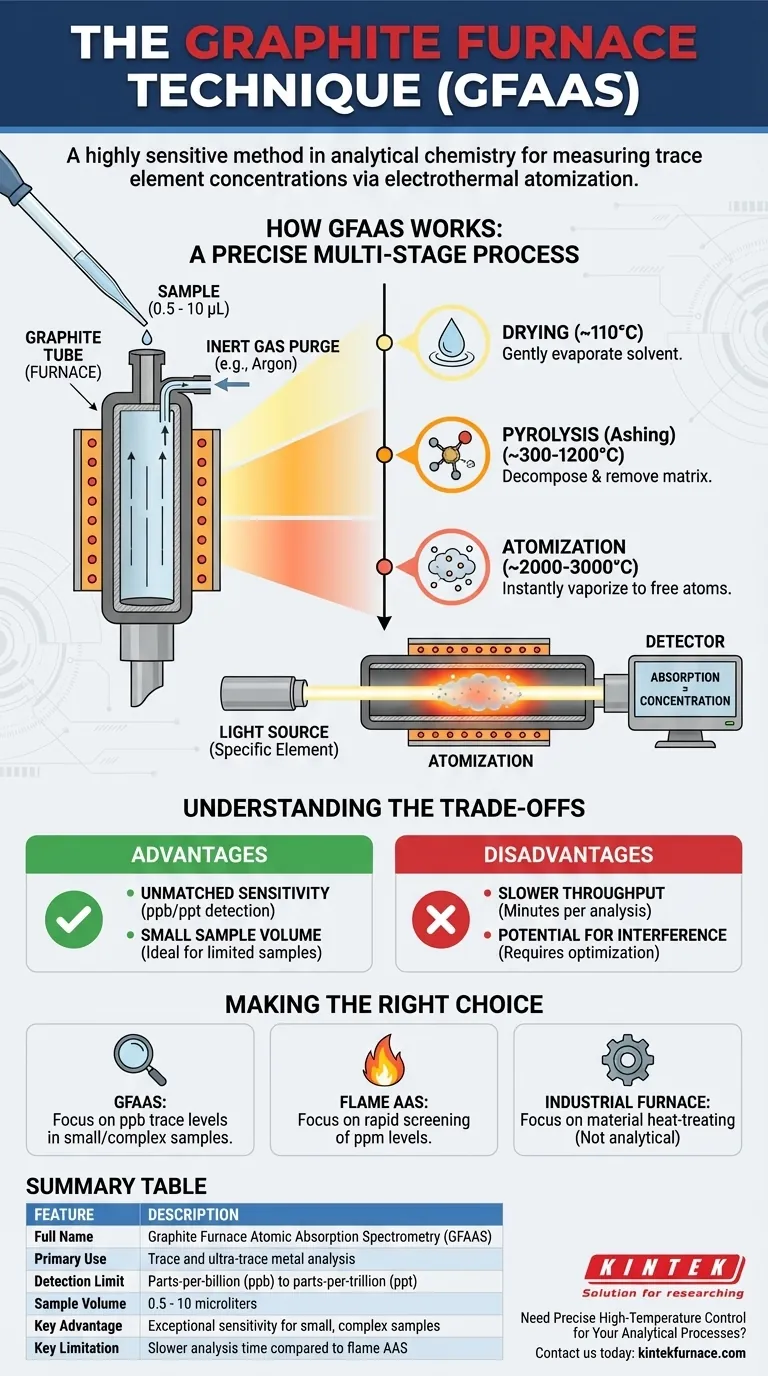

Im Kern ist die Graphitofen-Technik eine hochsensitive Methode, die in der analytischen Chemie zur Messung der Konzentration spezifischer Elemente in einer Probe eingesetzt wird. Offiziell als Graphitofen-Atomabsorptionsspektrometrie (GFAAS) bekannt, verwendet sie ein elektrisch beheiztes Graphitrohr, um eine winzige Probenmenge zu verdampfen und eine Wolke freier Atome zu erzeugen, die mit extremer Präzision gemessen werden kann.

Die Graphitofen-Technik ist nicht nur eine weitere Heizmethode; sie ist ein hochkontrollierter elektrothermischer Atomisierungsprozess für die Atomabsorptionsspektrometrie (AAS). Sie zeichnet sich durch den Nachweis von Spuren- und Ultra-Spurenmetallkonzentrationen aus, indem eine winzige Probe in einer inerten Atmosphäre verdampft wird, was eine Empfindlichkeit bietet, die den traditionellen flammenbasierten Methoden weit überlegen ist.

Wie die Graphitofen-Technik funktioniert

Die Stärke der Technik liegt in ihrem präzisen, mehrstufigen Heizprozess, der in einer kleinen, kontrollierten Umgebung durchgeführt wird. Dies ermöglicht die vollständige Atomisierung des Zielelements bei gleichzeitiger Minimierung von Interferenzen.

Die Kernkomponente: Das Graphitrohr

Das Herzstück des Systems ist ein kleines Rohr aus hochreinem Graphit. Dieses Rohr fungiert als Miniaturofen, der sich schnell aufheizt, wenn ein elektrischer Strom hindurchgeleitet wird.

Ein sehr kleines Probenvolumen, typischerweise zwischen 0,5 und 10 Mikrolitern, wird durch ein kleines Loch in das Rohr injiziert. Der gesamte Ofen ist versiegelt und wird mit einem inerten Gas, normalerweise Argon, gespült, um eine Verbrennung des heißen Graphits zu verhindern und atmosphärischen Sauerstoff zu entfernen, der die Analyse stören könnte.

Das dreistufige Heizprogramm

Im Gegensatz zu einem einfachen Ofen folgt der Graphitofen einer sorgfältig programmierten Temperatursequenz, um das interessierende Element zu isolieren.

- Trocknen: Die Temperatur wird sanft erhöht (z.B. auf 110 °C), um das Lösungsmittel aus dem Probentröpfchen langsam zu verdampfen, ohne zu spritzen.

- Pyrolyse (Veraschen): Die Temperatur wird deutlich erhöht (z.B. 300-1200 °C), um den Großteil der Probenmatrix (organische Substanz, Salze) thermisch zu zersetzen und zu entfernen, wobei das thermisch stabilere Analyte zurückbleibt.

- Atomisierung: Die Temperatur wird schnell auf ein sehr hohes Niveau (z.B. 2000-3000 °C) erhöht. Diese intensive Hitze verdampft sofort den verbleibenden Rückstand und wandelt das Analyte in eine dichte Wolke freier, neutraler Atome um.

Messung und Detektion

Während des letzten Atomisierungsschritts wird ein Lichtstrahl, der spezifisch für das zu messende Element ist, durch das Graphitrohr geleitet. Die freien Atome in der Dampfwolke absorbieren einen Teil dieses Lichts.

Ein Detektor auf der anderen Seite des Rohrs misst die Abnahme der Lichtintensität. Die absorbierte Lichtmenge ist direkt proportional zur Konzentration des Elements in der ursprünglichen Probe.

Die Kompromisse verstehen

Obwohl leistungsstark, ist GFAAS nicht für jede Situation das richtige Werkzeug. Das Verständnis ihrer Stärken und Schwächen ist entscheidend für ihren effektiven Einsatz.

Vorteil: Unübertroffene Empfindlichkeit

Der Hauptgrund für die Verwendung von GFAAS ist ihre außergewöhnliche Empfindlichkeit. Durch die Konzentration der gesamten atomisierten Probe in einem kleinen, begrenzten Raum können Nachweisgrenzen im Bereich von Teilen pro Milliarde (ppb) oder sogar Teilen pro Billion (ppt) erreicht werden. Dies ist oft 100- bis 1.000-mal empfindlicher als flammenbasierte AAS.

Vorteil: Geringes Probenvolumen

Die Fähigkeit, mit Proben im Mikroliterbereich zu arbeiten, ist ein großer Vorteil, wenn die Probe kostbar, begrenzt oder schwer zu beschaffen ist, wie z.B. in klinischen oder forensischen Anwendungen.

Nachteil: Langsamerer Durchsatz

Das mehrstufige Heizprogramm bedeutet, dass eine einzelne Analyse mehrere Minuten dauern kann. Dies macht GFAAS viel langsamer als Flammen-AAS, die Proben fast kontinuierlich analysieren kann. Sie ist nicht gut für das Hochdurchsatz-Screening geeignet.

Nachteil: Potenzial für Interferenzen

Die hohe Empfindlichkeit von GFAAS macht sie auch anfälliger für chemische und spektrale Interferenzen aus der Probenmatrix. Die Entwicklung einer robusten Methode erfordert oft eine sorgfältige Optimierung des Heizprogramms und den Einsatz von chemischen Modifikatoren oder fortschrittlichen Hintergrundkorrektursystemen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Analysetechnik hängt vollständig von Ihren Messzielen ab.

- Wenn Ihr Hauptaugenmerk auf dem Nachweis von Metallkonzentrationen im Bereich von Teilen pro Milliarde (ppb) in einer kleinen oder komplexen Probe liegt: Die Graphitofen-Technik (GFAAS) ist aufgrund ihrer überlegenen Empfindlichkeit die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Screening vieler Proben auf höhere Konzentrationen im Bereich von Teilen pro Million (ppm) liegt: Ein traditionelles Flammen-Atomabsorptionsspektrometrie (FAAS)-System ist eine effizientere und kostengünstigere Lösung.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung von Industriematerialien wie Stahl- oder Titankomponenten liegt: Sie benötigen einen industriellen Vakuumofen aus Graphit, der ein Materialbearbeitungswerkzeug und kein Analyseinstrument ist.

Letztendlich ist die Wahl von GFAAS eine strategische Entscheidung, um Empfindlichkeit und Präzision für die Spurenelementanalyse über alles andere zu stellen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Vollständiger Name | Graphitofen-Atomabsorptionsspektrometrie (GFAAS) |

| Primäre Anwendung | Spuren- und Ultra-Spurenmetallanalyse |

| Nachweisgrenze | Teile pro Milliarde (ppb) bis Teile pro Billion (ppt) |

| Probenvolumen | 0,5 - 10 Mikroliter |

| Hauptvorteil | Außergewöhnliche Empfindlichkeit für kleine, komplexe Proben |

| Hauptbeschränkung | Längere Analysezeit im Vergleich zur Flammen-AAS |

Benötigen Sie präzise Hochtemperaturregelung für Ihre analytischen Prozesse?

Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung beliefert KINTEK verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere robuste und zuverlässige Ofentechnologie die Präzision und Empfindlichkeit Ihrer analytischen Methoden wie GFAAS verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Spark-Plasma-Sintern SPS-Ofen

Andere fragen auch

- Was passiert mit konvektiven und strahlenden Wärmeübertragungseffekten bei hohen Ofengastemperaturen? Strahlung dominiert für überragende Erwärmung

- Wie läuft der Arbeitsprozess eines Quarzrohr-Ofens typischerweise ab? Präzisionserhitzung für fortschrittliche Materialien meistern

- Welche Faktoren sollten beim Kauf eines Quarzrohrofens berücksichtigt werden?Wichtige Auswahlkriterien für optimale Leistung

- Was ist der Unterschied zwischen einem Aluminiumoxid-Rohrofen und einem Quarzrohr-Rohrofen? Wählen Sie den richtigen Rohrofen für Ihr Labor

- Was ist ein Quarzrohr-Ofen und wofür wird er hauptsächlich verwendet? Unverzichtbar für die kontrollierte Hochtemperaturverarbeitung