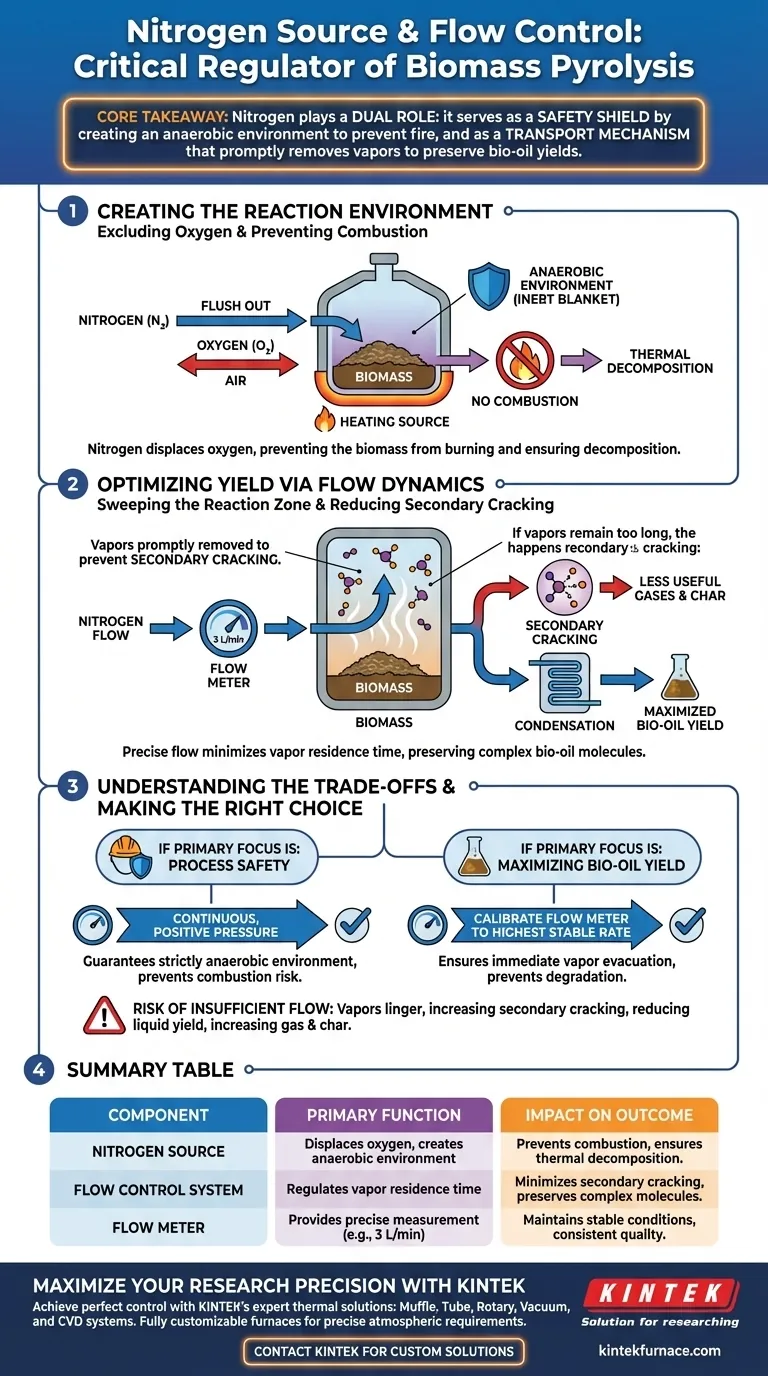

Die Stickstoffquelle und das Durchflussregelsystem fungieren als kritischer Umweltregulator für den Biomassepyrolyseprozess. Stickstoff wirkt als inertes Trägergas, das Sauerstoff verdrängt, um Verbrennung zu verhindern, während das Durchflussregelsystem die Geschwindigkeit steuert, mit der flüchtige Dämpfe aus dem Reaktor gespült werden. Zusammen stellen sie sicher, dass die Biomasse thermisch zersetzt wird und nicht verbrennt, wodurch die chemische Integrität des gewünschten Bioöls direkt geschützt wird.

Kernbotschaft: Stickstoff spielt eine doppelte Rolle: Er dient als Sicherheitsschild, indem er eine anaerobe Umgebung schafft, um Brände zu verhindern, und als Transportmechanismus, der Dämpfe umgehend entfernt, um die Bioöl-Ausbeute zu erhalten.

Schaffung der Reaktionsumgebung

Ausschluss von Sauerstoff

Pyrolyse ist definiert als thermische Zersetzung in Abwesenheit von Sauerstoff.

Stickstoff wirkt als inertes "Schutzgas", das Luft effektiv aus dem System spült. Dies schafft die streng sauerstofflimitierte oder anaerobe Umgebung, die für den korrekten Reaktionsablauf erforderlich ist.

Verhinderung von Verbrennung

Biomasse wird bei der Pyrolyse auf sehr hohe Temperaturen erhitzt.

Wenn Sauerstoff vorhanden wäre, würde die Biomasse einfach entzündet und verbrennen (Verbrennung), anstatt sich in nützliche Brennstoffe zu zersetzen. Die Stickstoffquelle verhindert dies, indem sie das für das Feuer notwendige Oxidationsmittel entfernt.

Optimierung der Ausbeute durch Strömungsdynamik

Spülen der Reaktionszone

Wenn die Biomasse sich erwärmt, setzt sie flüchtige Gase frei.

Der Stickstoffstrom transportiert diese Gase physisch aus der heißen Reaktionszone. Dieser Transportmechanismus wird von einem Durchflussmesser gesteuert, um ein konstantes Volumen, z. B. 3 Liter pro Minute, sicherzustellen.

Reduzierung der Sekundärspaltung

Der Zeitpunkt ist entscheidend bei der Pyrolyse.

Wenn heiße Dämpfe zu lange im Reaktor verbleiben, unterliegen sie Sekundärspaltungsreaktionen. Dies baut die wertvollen, komplexen Moleküle, die für Bioöl benötigt werden, in kleinere, weniger nützliche Gasmoleküle ab.

Maximierung der Bioöl-Produktion

Das Durchflussregelsystem minimiert die "Verweilzeit" der Dämpfe.

Durch die sofortige Entfernung dieser Gase, bevor sie abgebaut werden können, bewahrt das System die chemische Struktur der flüchtigen Bestandteile. Dies führt direkt zu einer erhöhten Ausbeute an flüssigem Bioöl nach der Kondensation.

Verständnis der Kompromisse

Das Risiko eines unzureichenden Durchflusses

Wenn die Stickstoffdurchflussrate zu niedrig ist, verweilen die Dämpfe in der Hochtemperaturzone.

Dies erhöht die Wahrscheinlichkeit einer Sekundärspaltung, was die Flüssigausbeute reduziert und die Produktion von nicht kondensierbaren Gasen und Koks erhöht.

Die Präzision der Steuerung

Der Durchfluss ist keine Variable, die man "einstellt und vergisst"; er erfordert eine präzise Messung durch einen Durchflussmesser.

Die Rate muss hoch genug sein, um Dämpfe sofort abzuführen, aber kontrolliert genug, um stabile Reaktionsbedingungen aufrechtzuerhalten. Eine willkürliche Durchflussrate kann das thermische Gleichgewicht stören oder Dämpfe nicht effizient evakuieren.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Pyrolyseanlage zu optimieren, müssen Sie das Stickstoffsystem als Variable betrachten, die die Produktqualität direkt bestimmt.

- Wenn Ihr Hauptaugenmerk auf Prozesssicherheit liegt: Stellen Sie sicher, dass die Stickstoffquelle einen kontinuierlichen Überdruck liefert, um eine streng anaerobe Umgebung zu gewährleisten und jedes Risiko einer Verbrennung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Bioöl-Ausbeute liegt: Kalibrieren Sie Ihren Durchflussmesser auf die höchste Rate, die eine stabile Erwärmung ermöglicht, und stellen Sie sicher, dass flüchtige Gase sofort abgeführt werden, um einen Abbau zu verhindern.

Das präzise Management des Stickstoffdurchflusses ist der Unterschied zwischen der Erzeugung von hochwertigem Kraftstoff und der Produktion von minderwertigem Gas.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Auswirkung auf das Pyrolyse-Ergebnis |

|---|---|---|

| Stickstoffquelle | Verdrängt Sauerstoff, um eine anaerobe Umgebung zu schaffen | Verhindert Verbrennung; gewährleistet thermische Zersetzung anstelle von Verbrennung. |

| Durchflussregelsystem | Reguliert die Verweilzeit von flüchtigen Dämpfen | Minimiert Sekundärspaltung; bewahrt komplexe Moleküle für Bioöl. |

| Durchflussmesser | Ermöglicht präzise Messung des Gasvolumens (z. B. 3 L/min) | Aufrechterhaltung stabiler Reaktionsbedingungen und gleichbleibender Produktqualität. |

Maximieren Sie Ihre Forschungpräzision mit KINTEK

Erzielen Sie perfekte Kontrolle über Ihre Pyrolyseumgebung mit den branchenführenden thermischen Lösungen von KINTEK. Gestützt auf erstklassige F&E und Fertigung, bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die alle darauf ausgelegt sind, präzise atmosphärische Anforderungen zu erfüllen.

Egal, ob Sie die Bioöl-Ausbeuten optimieren oder eine streng anaerobe Reaktion gewährleisten müssen, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Forschungsbedürfnisse zu erfüllen.

Bereit, die Effizienz Ihres Labors zu steigern? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen!

Visuelle Anleitung

Referenzen

- Haniif Prasetiawan, R Fitrah. The Effect of Raw Material Composition and Pyrolysis Temperature on The Characteristics of Bio-Oil from the Pyrolysis of Sawdust and Sugar Cane Bagasse Mixture. DOI: 10.1051/e3sconf/202564803007

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Spark-Plasma-Sintern SPS-Ofen

Andere fragen auch

- Was verursacht großflächige MgO·Al2O3-Einschlüsse in Superlegierungen? Ein Expertenleitfaden zur Entstehung & Vorbeugung

- Warum muss für die Aktivierung von Biokohle hochreiner Stickstoff verwendet werden? Gewährleistung der Kohlenstoffintegrität und Porenentwicklung

- Warum sind korrosionsbeständige Materialien für Vergasungsanlagen, die PET oder PVC verarbeiten, notwendig? Gewährleistung der Systemsicherheit

- Was ist die Funktion eines Konstanttemperatur-Strahltrocknungsofens? Erreicht gleichmäßige chemische Aktivierung und Porosität

- Was ist die Funktion eines solvothermalen Reaktors bei der Ir-TiO2-Synthese? Verbesserung der Materialdotierung und Morphologie

- Wie gewährleistet eine temperaturkontrollierte Heizkammer die Genauigkeit von AEMWE-Tests? Zuverlässige Elektrolyseurdaten freischalten

- Was ist die primäre Prozessfunktion eines Trockenschranks mit konstanter Temperatur? Sicherstellung der strukturellen Integrität des Katalysators

- Was sind die Vorteile der Verwendung von Magnetronsputteranlagen im Vergleich zu MBE? Skalierbare 2D-Transistorlösungen