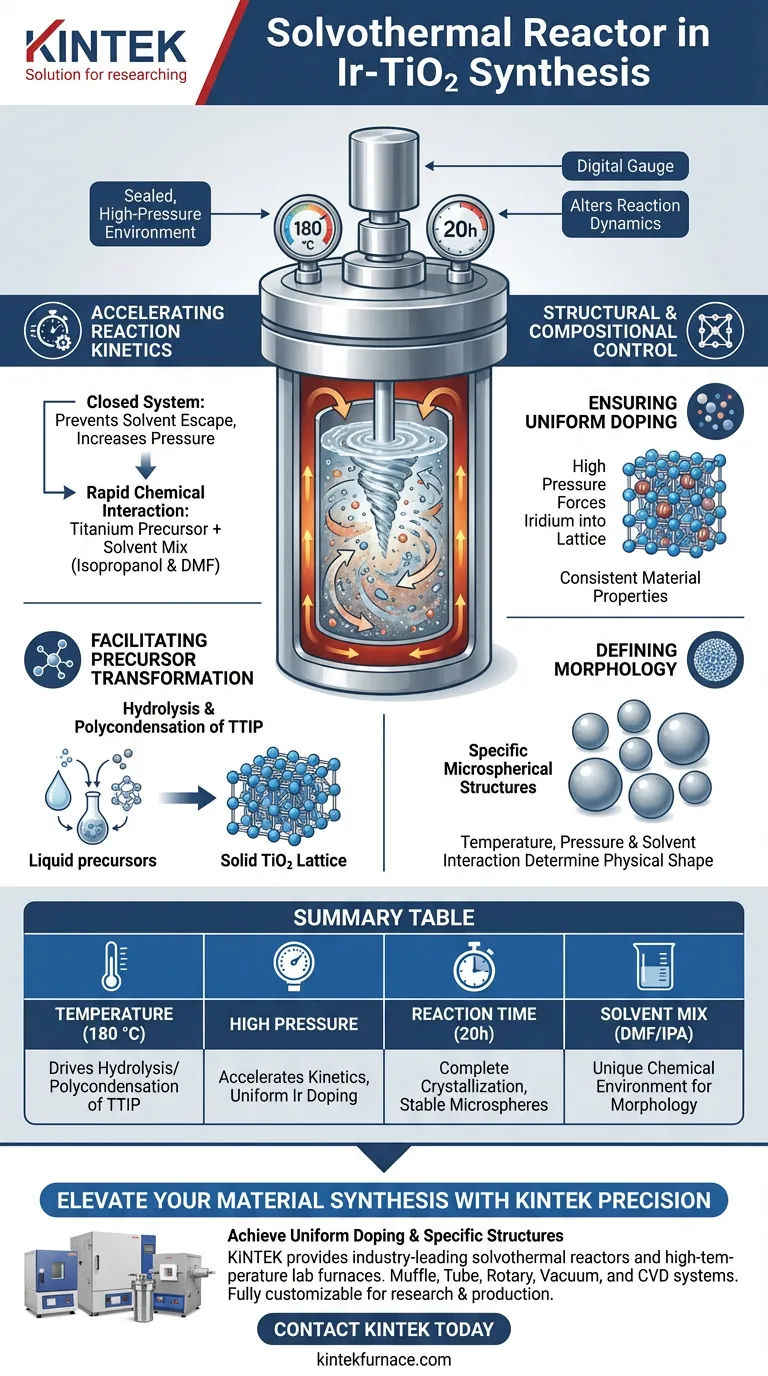

Die Hauptfunktion des solvothermalen Reaktors bei der Synthese von Iridium-dotiertem Titandioxid (Ir-TiO2) besteht darin, eine abgedichtete Hochdruckumgebung zu schaffen, die die Reaktionsdynamik grundlegend verändert. Durch die Aufrechterhaltung einer Temperatur von typischerweise 180 °C für 20 Stunden erleichtert der Reaktor die Hydrolyse und Polykondensation von Titan-Vorläufern wie Titanisopropoxid (TTIP) in einer spezifischen Lösungsmittelmischung.

Durch die gleichzeitige Nutzung von hohem Druck und hoher Temperatur stellt der solvothermale Reaktor eine gleichmäßige Iridiumdotierung sicher und erzeugt spezifische mikrosphärische Strukturen, die mit herkömmlichen atmosphärischen Heizmethoden nicht erzielt werden können.

Der Mechanismus der solvothermalen Synthese

Beschleunigung der Reaktionskinetik

Der Reaktor arbeitet als geschlossenes System, das verhindert, dass Lösungsmittel entweichen, und es ermöglicht, dass sich der Druck mit steigender Temperatur erheblich aufbaut.

Diese Hochdruckumgebung beschleunigt die Kinetik der Reaktion. Sie zwingt die chemische Wechselwirkung zwischen dem Titan-Vorläufer und der Lösungsmittelmischung aus Isopropanol und Dimethylformamid (DMF) dazu, schneller und vollständiger abzulaufen als unter Bedingungen an der freien Luft.

Erleichterung der Vorläufertransformation

Im Inneren des Reaktors treiben die Bedingungen spezifisch die Hydrolyse und Polykondensation des TTIP an.

Diese chemische Transformation ist der grundlegende Schritt bei der Umwandlung des flüssigen Vorläufers in die feste Titandioxid (TiO2)-Gitterstruktur.

Kontrolle von Struktur und Zusammensetzung

Sicherstellung einer gleichmäßigen Dotierung

Eine der kritischen Aufgaben des solvothermalen Reaktors ist die Förderung der gleichmäßigen Dotierung oder Beladung von Iridiumkomponenten in die TiO2-Matrix.

Ohne den hohen Druck, der das Iridium während der Bildung in das Gitter zwingt, wäre die Dotierung wahrscheinlich ungleichmäßig und würde zu inkonsistenten Materialeigenschaften führen.

Definition der Morphologie

Die Bedingungen im Reaktor betreffen nicht nur die chemische Zusammensetzung, sondern bestimmen auch die physikalische Form des Endmaterials.

Die spezifische Kombination aus hoher Temperatur, Druck und Lösungsmittelwechselwirkung ist entscheidend für die Bildung spezifischer mikrosphärischer Morphologien, die dem Ir-TiO2 seine einzigartige physikalische Struktur verleihen.

Betriebliche Einschränkungen und Überlegungen

Strenge Parameterkontrolle

Der Erfolg dieser Synthese hängt stark von der Aufrechterhaltung exakter Bedingungen über einen langen Zeitraum ab.

Der Prozess erfordert eine anhaltende Temperatur von 180 °C für 20 Stunden. Abweichungen von diesem Zeit-Temperatur-Profil können den Kristallisationsprozess stören oder zu einer unvollständigen Dotierung führen.

Abhängigkeit vom Lösungsmittel

Die Wirksamkeit des Reaktors ist eng mit dem verwendeten Lösungsmittelsystem verknüpft.

Der Mechanismus beruht auf der Wechselwirkung zwischen Isopropanol und Dimethylformamid (DMF). Die Verwendung des Reaktors ohne diese spezifische Lösungsmittelmischung erzeugt möglicherweise nicht den richtigen Druck oder die richtige chemische Umgebung, die für die gewünschten Mikrosphären erforderlich sind.

Die richtige Wahl für Ihr Ziel

Um die Qualität Ihrer Ir-TiO2-Synthese zu maximieren, sollten Sie unter Berücksichtigung Ihrer spezifischen Ziele Folgendes beachten:

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Dotierung liegt: Stellen Sie sicher, dass die Reaktorabdichtung perfekt ist, um den hohen Druck aufrechtzuerhalten, der erforderlich ist, um Iridium gleichmäßig in die TiO2-Matrix zu zwingen.

- Wenn Ihr Hauptaugenmerk auf der Morphologie liegt: Halten Sie sich strikt an das gemischte Lösungsmittelverhältnis von Isopropanol und DMF, da diese Wechselwirkung im Reaktor die mikrosphärische Form bestimmt.

Der Erfolg dieser Synthese wird durch die Fähigkeit des Reaktors definiert, ein stabiles Hochdruck-geschlossenes System für die gesamte 20-stündige Dauer aufrechtzuerhalten.

Zusammenfassungstabelle:

| Schlüsselparameter | Funktion bei der Ir-TiO2-Synthese |

|---|---|

| Temperatur (180 °C) | Treibt die Hydrolyse und Polykondensation von Titan-Vorläufern (TTIP) an. |

| Hoher Druck | Beschleunigt die Reaktionskinetik und zwingt zur gleichmäßigen Iridiumdotierung in das Gitter. |

| Reaktionszeit (20h) | Gewährleistet vollständige Kristallisation und strukturelle Stabilität von Mikrosphären. |

| Lösungsmittelmischung (DMF/IPA) | Schafft die spezifische chemische Umgebung für einzigartige physikalische Morphologien. |

Verbessern Sie Ihre Materialsynthese mit KINTEK-Präzision

Die Erzielung einer gleichmäßigen Dotierung und spezifischer mikrosphärischer Strukturen in Ir-TiO2 erfordert eine strenge Kontrolle von Druck und Temperatur. KINTEK bietet branchenführende solvothermale Reaktoren und Hochtemperatur-Laboröfen, die diesen anspruchsvollen Standards entsprechen.

Mit Unterstützung von Experten in F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die alle an Ihre individuellen Forschungs- oder Produktionsanforderungen angepasst werden können. Lassen Sie nicht zu, dass Ausrüstungseinschränkungen Ihre Innovationen behindern – arbeiten Sie mit KINTEK für zuverlässige Hochleistungs-Wärmelösungen zusammen.

Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifischen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Harnessing Visible Light: Unraveling the Photocatalytic Water Splitting Activity of Ir–TiO<sub>2</sub>. DOI: 10.1021/acsaem.5c01776

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Warum sind präzise hydrothermale Reaktoren für die Modifizierung von Nussschalen notwendig? Erschließen Sie das Potenzial der Biomasseenergie

- Warum wird die Hochtemperatur-Wasserstoffreduktion für HI-Zersetzungskatalysatoren verwendet? Steigerung der Effizienz und Oberflächenreinheit

- Warum wird ein Präzisions-Trockenschrank mit konstanter Temperatur für den Imprägnierungsmodifizierungsprozess von Aktivkohle benötigt?

- Welche Rolle spielt ein Umlufttrockenschrank bei der Herstellung von Zinkoxid-Nanopartikeln? Agglomeration verhindern

- Was ist der Zweck des Erhitzens der Nickelnitrat- und Biomassemischung auf 150°C? Überlegene Katalysatordispersion erreichen

- Wie trägt eine magnetische Rührheizplatte zur Sol-Gel-Synthese bei? Ein Leitfaden für erfolgreiche Vorläufer-Dünnschichten.

- Warum wird bei thermischen Spannungsprüfungen eine thermische Isolierung an zylindrischen Bauteilen angebracht? Verbesserung der Berechnungspräzision

- Welche Rolle spielt die Röntgenbeugung (XRD) bei der Bewertung der thermischen Behandlung von ZIFs? Master Material Transformation