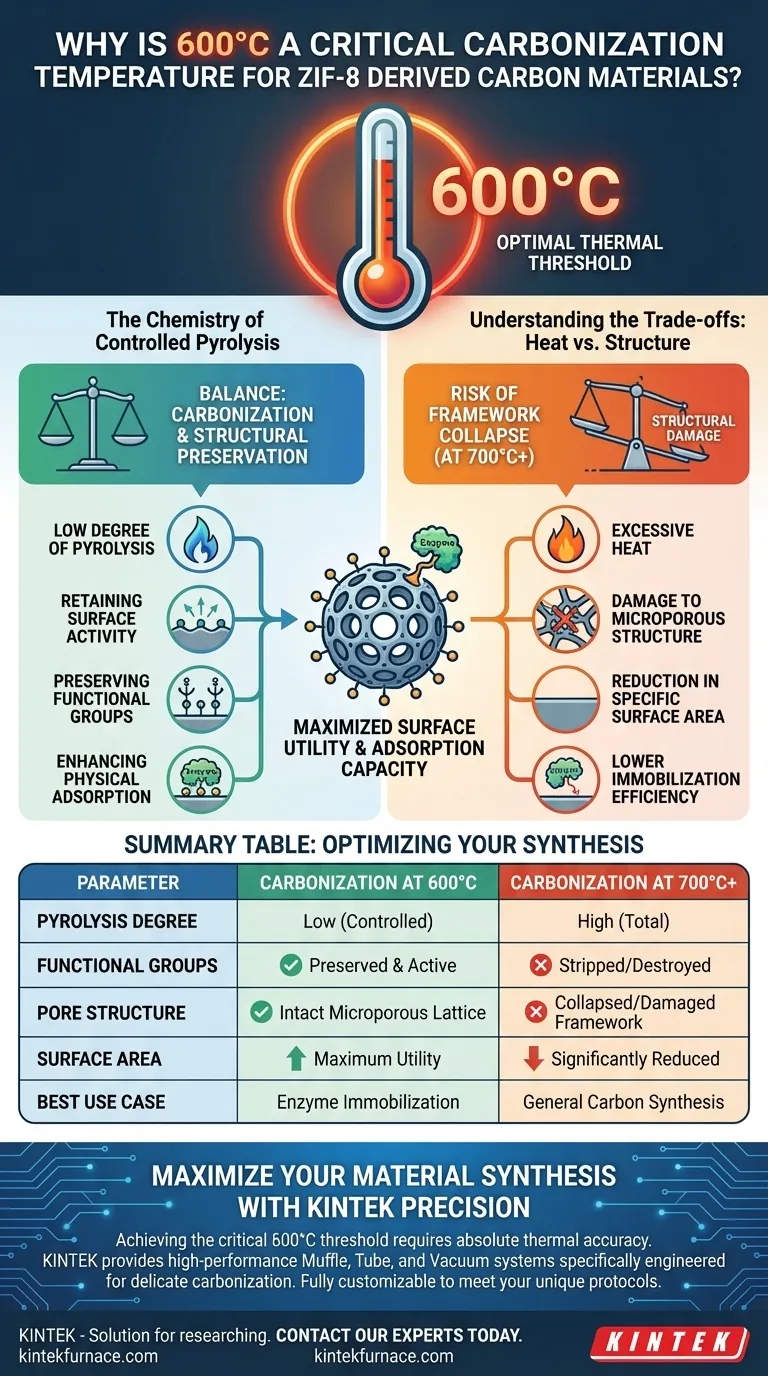

600 °C stellen die optimale thermische Schwelle für die Synthese von ZIF-8-abgeleiteten Kohlenstoffmaterialien dar, insbesondere wenn das Ziel die Maximierung der Oberflächennutzung und der Adsorptionskapazität ist. Bei dieser spezifischen Temperatur behält das Material kritische chemische Eigenschaften bei, die bei intensiveren Erwärmungsregimen häufig zerstört werden, und schlägt eine Balance zwischen Karbonisierung und struktureller Erhaltung.

Die Karbonisierung bei 600 °C erhält einen geringen Pyrolysegrad, bewahrt wichtige funktionelle Oberflächengruppen und schützt das mikroporöse Gerüst. Dieses Gleichgewicht ist für Anwendungen unerlässlich, die eine hohe physikalische Adsorption erfordern, wie z. B. die Enzymimmobilisierung, die bei höheren Temperaturen erheblich abgebaut wird.

Die Chemie der kontrollierten Pyrolyse

Erhaltung der Oberflächenaktivität

Der Hauptvorteil der Verarbeitung bei 600 °C ist der geringe Pyrolysegrad. Im Gegensatz zu höheren Temperaturen, die dem Material seine chemische Identität entziehen, ermöglicht diese Temperatur, dass sich der ZIF-8-Vorläufer karbonisiert und gleichzeitig spezifische Eigenschaften beibehält.

Erhaltung funktioneller Gruppen

Da die Pyrolyse nicht vollständig ist, bewahrt der Prozess die funktionellen Oberflächengruppen. Diese chemischen Gruppen sind nicht nur Nebenprodukte; sie sind aktive Zentren, die Wechselwirkungen mit anderen Substanzen erleichtern.

Verbesserung der physikalischen Adsorption

Die Erhaltung dieser funktionellen Gruppen schafft eine Oberflächenumgebung, die für die physikalische Adsorption sehr günstig ist. Für Anwendungen, die biologische Moleküle wie Enzyme betreffen, bieten diese Gruppen die notwendigen "Anker", um die Moleküle effektiv zu halten.

Verständnis der Kompromisse: Wärme vs. Struktur

Das Risiko des Gerüstkollapses

Es ist ein weit verbreiteter Irrtum, dass höhere Temperaturen immer bessere Kohlenstoffmaterialien ergeben. Im Fall von ZIF-8 kann eine Überschreitung von 600 °C – insbesondere in Richtung 700 °C oder 800 °C – die Integrität des Materials beeinträchtigen.

Beschädigung der mikroporösen Struktur

Übermäßige Hitze führt zum Abbau des empfindlichen Gitters des ZIF-8-Gerüsts. Diese thermische Belastung führt zu Schäden an der mikroporösen Struktur und verschließt effektiv die winzigen Poren, die dem Material seinen hohen Nutzen verleihen.

Reduzierung der spezifischen Oberfläche

Mit dem Kollaps der Struktur nimmt die spezifische Oberfläche deutlich ab. Eine geringere Oberfläche bedeutet direkt weniger Raum für Reaktionen oder Adsorption.

Geringere Immobilisierungseffizienz

Die ultimative Folge einer Überhitzung ist ein Leistungsverlust. Aufgrund der reduzierten Oberfläche und des Verlusts funktioneller Gruppen zeigen Materialien, die über 600 °C karbonisiert wurden, eine geringere Immobilisierungseffizienz.

Optimierung Ihrer Syntheseparameter

Um sicherzustellen, dass Sie den effektivsten ZIF-8-abgeleiteten Kohlenstoff für Ihre spezifische Anwendung erzeugen, beachten Sie diese Richtlinien:

- Wenn Ihr Hauptaugenmerk auf Enzymimmobilisierung liegt: Halten Sie sich streng an 600 °C, um die Erhaltung funktioneller Oberflächengruppen zu maximieren und eine hohe Beladungskapazität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Vermeiden Sie Temperaturen von 700 °C oder höher, um Gerüstkollaps und den Verlust des mikroporösen Volumens zu verhindern.

Präzision bei der Temperaturkontrolle ist der entscheidende Faktor zwischen einem hochreaktiven Substrat und einem kollabierten, inerten Kohlenstoffgerüst.

Zusammenfassungstabelle:

| Parameter | Karbonisierung bei 600 °C | Karbonisierung bei 700 °C+ |

|---|---|---|

| Grad der Pyrolyse | Gering (kontrolliert) | Hoch (vollständig) |

| Funktionelle Gruppen | Erhaltet & Aktiv | Entzogen/Zerstört |

| Porenstruktur | Intaktes mikroporöses Gitter | Kollabiertes/Beschädigtes Gerüst |

| Oberfläche | Maximale Nutzbarkeit | Deutlich reduziert |

| Bester Anwendungsfall | Enzymimmobilisierung | Allgemeine Kohlenstoffsynthese |

Maximieren Sie Ihre Materialssynthese mit KINTEK-Präzision

Das Erreichen der kritischen 600 °C-Schwelle erfordert absolute thermische Genauigkeit, um einen Gerüstkollaps zu verhindern. KINTEK bietet Hochleistungs-Muffel-, Rohr- und Vakuumsysteme, die speziell für die empfindliche Karbonisierung von MOF-abgeleiteten Materialien entwickelt wurden. Unterstützt durch fachkundige F&E und Fertigung sind unsere Systeme vollständig anpassbar, um Ihre einzigartigen Syntheseprotokolle zu erfüllen und sicherzustellen, dass Ihre ZIF-8-abgeleiteten Kohlenstoffe ihre wichtigen funktionellen Gruppen und mikroporösen Integrität beibehalten.

Bereit, Ihre Hochtemperatur-Laborprozesse zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um den perfekten Ofen für Ihre Forschung zu finden.

Visuelle Anleitung

Referenzen

- Yongheng Shi, Wei Du. Preparation of Ordered Macroporous ZIF-8-Derived Magnetic Carbon Materials and Its Application for Lipase Immobilization. DOI: 10.3390/catal14010055

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie unterstützt die Umgebungssteuerungsausrüstung die Bewertung von CMS-Membranen? Präzision bei Tests zur physikalischen Alterung freischalten

- Warum ist ein Fusionsprozess mit Lithiummetaborat für die Elementanalyse von S53P4 bioaktivem Glas notwendig?

- Welche Rolle spielen thermische Verarbeitung mit präziser Temperaturkontrolle und Zugspannung bei der Stabilisierung von PVDF-Fasern?

- Wie erleichtert die Substraterwärmung bei hoher Temperatur von 500 °C die Bildung von TiO2? Verbesserung der Filmdichte und -qualität

- Wie beeinflusst die Verwendung von Kohlendioxid und einem Durchflussmesser die physikalische Aktivierung von Biokohle? Meisterung der Porenentwicklung

- Wie beeinflusst ein Bias-Netzteil AlCrSiWN-Beschichtungen? Meistere Ionenbeschuss für überlegene Haltbarkeit

- Welche Vorteile bieten Kaltverpressen und Sintern? Effizienz steigern und Kosten in der Fertigung senken

- Warum wird ein Laborwiderstandsofen für Al-5Er-Ti-Legierungen bevorzugt? Erzielung einer hochreinen Homogenität