Im Kern ist das Kaltverpressen und Sintern ein pulvermetallurgisches Verfahren, das aufgrund seiner erheblichen wirtschaftlichen und produktionsbezogenen Vorteile bevorzugt wird. Die Hauptvorteile sind geringere Kosten, einfachere Ausrüstungsanforderungen und schnellere Verarbeitungszeiten, was es für die Großserienfertigung von Komponenten, bei denen die ultimative Materialdichte nicht das primäre Anliegen ist, außergewöhnlich gut geeignet macht.

Die grundlegende Entscheidung zwischen Kaltverpressen und einer Alternative wie dem Heißpressen ist ein strategischer Kompromiss. Kaltverpressen und Sintern priorisiert die Fertigungseffizienz – Geschwindigkeit und Kosten – während es möglicherweise Abstriche bei der maximalen Dichte und mechanischen Festigkeit des Endmaterials macht.

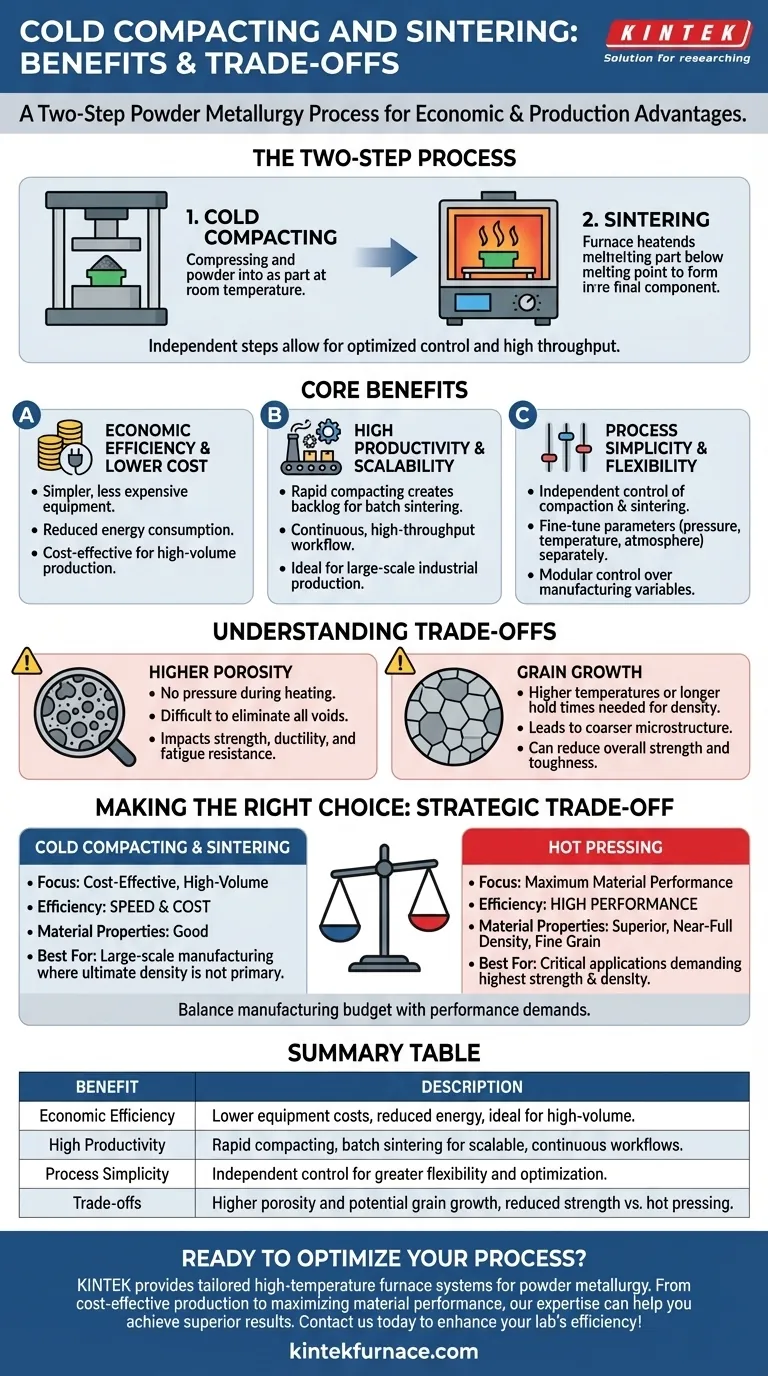

Die Kernvorteile des Kaltverpressens und Sinterns

Diese zweistufige Methode umfasst zunächst das Pressen von Metallpulver bei Raumtemperatur, um ein "Grünteil" zu formen, gefolgt vom Erhitzen (Sintern) unterhalb des Schmelzpunktes, um die Partikel zu verbinden. Die Trennung dieser beiden Schritte ist die Quelle ihrer Hauptvorteile.

Wirtschaftliche Effizienz und geringere Kosten

Die für das Kaltverpressen erforderlichen Maschinen sind deutlich weniger komplex und teuer als die Ausrüstung für das Heißpressen, die gleichzeitig extreme Hitze und Druck anwenden muss.

Diese geringeren Ausrüstungskosten, kombiniert mit einem reduzierten Energieverbrauch während der ungeheizten Pressstufe, machen den gesamten Prozess kostengünstiger, insbesondere für Hochvolumenproduktionen.

Hohe Produktivität und Skalierbarkeit

Der wichtigste betriebliche Vorteil ist die Möglichkeit, die Verdichtungs- und Sinterschritte unabhängig voneinander zu optimieren.

Das Verdichten kann sehr schnell durchgeführt werden, wodurch ein Vorrat an Grünteilen entsteht, die dann in großen Chargen gesintert werden können. Diese Entkopplung ermöglicht einen kontinuierlichen, hochdurchsatzfähigen Arbeitsablauf, der ideal für die industrielle Großserienproduktion ist, im scharfen Gegensatz zum langsameren Einzelteilzyklus des Heißpressens.

Prozessvereinfachung und Flexibilität

Die Trennung der beiden Stufen vereinfacht die Prozesskontrolle. Sie können die Verdichtungsdrücke feinjustieren und dann die Sintertemperaturen und -atmosphären separat optimieren, um die gewünschten Endprodukteigenschaften zu erzielen. Diese Modularität bietet ein höheres Maß an Kontrolle und Flexibilität über die Fertigungsvariablen.

Die Kompromisse verstehen: Leistung vs. Effizienz

Obwohl hoch effizient, beinhaltet das Kaltverpressen und Sintern inhärente Kompromisse, die kritisch zu verstehen sind. Die endgültigen Materialeigenschaften unterscheiden sich oft von denen, die durch Methoden erzielt werden, die gleichzeitig Hitze und Druck anwenden.

Die Herausforderung der Porosität

Teile, die durch Kaltverpressen und Sintern hergestellt werden, weisen typischerweise eine höhere Restporosität auf als solche, die durch Heißpressen hergestellt werden.

Ohne Druckanwendung während der Heizphase ist es schwieriger, die Hohlräume zwischen den anfänglichen Pulverpartikeln vollständig zu eliminieren. Diese verbleibende Porosität kann mechanische Eigenschaften wie Festigkeit, Duktilität und Ermüdungsbeständigkeit negativ beeinflussen.

Kornwachstum und mechanische Eigenschaften

Um eine ausreichende Dichte zu erreichen, erfordert der separate Sinterschritt oft höhere Temperaturen oder längere Haltezeiten. Diese Bedingungen können zu Kornwachstum führen, was eine gröbere Mikrostruktur zur Folge hat.

Eine gröbere Kornstruktur kann die Gesamtfestigkeit und Zähigkeit des Materials reduzieren, eine wichtige Überlegung für Hochleistungsanwendungen.

Wann eine Alternative in Betracht ziehen: Heißpressen

Heißpressen ist die bevorzugte Methode, wenn das primäre Ziel darin besteht, nahezu volle Dichte und eine feinkörnige Mikrostruktur zu erreichen. Es zeichnet sich durch die Herstellung von Komponenten mit überlegenen mechanischen Eigenschaften aus, allerdings auf Kosten einer geringeren Produktivität und deutlich höherer Betriebskosten.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für Kaltverpressen und Sintern muss mit Ihren spezifischen Projektanforderungen übereinstimmen und Kosten, Volumen und Leistung abwägen.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Großserienproduktion liegt: Kaltverpressen und Sintern ist die überlegene Wahl und liefert gute Materialeigenschaften mit unübertroffener Fertigungseffizienz.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialleistung liegt: Für kritische Anwendungen, die die höchstmögliche Dichte und mechanische Festigkeit erfordern, sind die höheren Kosten und der geringere Durchsatz des Heißpressens eine notwendige Investition.

Letztendlich hängt die Wahl des richtigen Prozesses von einem klaren Verständnis des Gleichgewichts zwischen Ihrem Fertigungsbudget und den Leistungsanforderungen des Endbauteils ab.

Übersichtstabelle:

| Vorteil | Beschreibung |

|---|---|

| Wirtschaftliche Effizienz | Geringere Ausrüstungskosten und reduzierter Energieverbrauch, ideal für die Massenproduktion. |

| Hohe Produktivität | Schnelles Verdichten und Chargensintern ermöglichen skalierbare, kontinuierliche Arbeitsabläufe. |

| Prozessvereinfachung | Unabhängige Steuerung von Verdichtung und Sintern für größere Flexibilität und Optimierung. |

| Kompromisse | Höhere Porosität und potenzielles Kornwachstum können die mechanische Festigkeit im Vergleich zum Heißpressen reduzieren. |

Bereit, Ihren Herstellungsprozess mit fortschrittlichen Ofenlösungen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung und eigene Fertigung, um verschiedene Labore mit maßgeschneiderten Hochtemperatur-Ofensystemen zu beliefern. Unsere Produktlinie – einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen – wurde entwickelt, um Ihre einzigartigen experimentellen Anforderungen mit starken Anpassungsmöglichkeiten zu erfüllen. Egal, ob Sie sich auf kostengünstige Produktion oder die Maximierung der Materialleistung konzentrieren, unsere Expertise in pulvermetallurgischen Prozessen wie dem Kaltverpressen und Sintern kann Ihnen helfen, überlegene Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz Ihres Labors steigern und Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Spark-Plasma-Sintern SPS-Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

Andere fragen auch

- Welche häufigen Fehler treten beim Betrieb von Dentalsinteröfen auf? Vermeiden Sie kostspielige Fehler für perfekte Zirkonoxid-Restaurationen

- Warum ist eine gute Belüftung in Dentalsinteröfen wichtig? Sichern Sie Qualität und Sicherheit in Ihrem Labor

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler