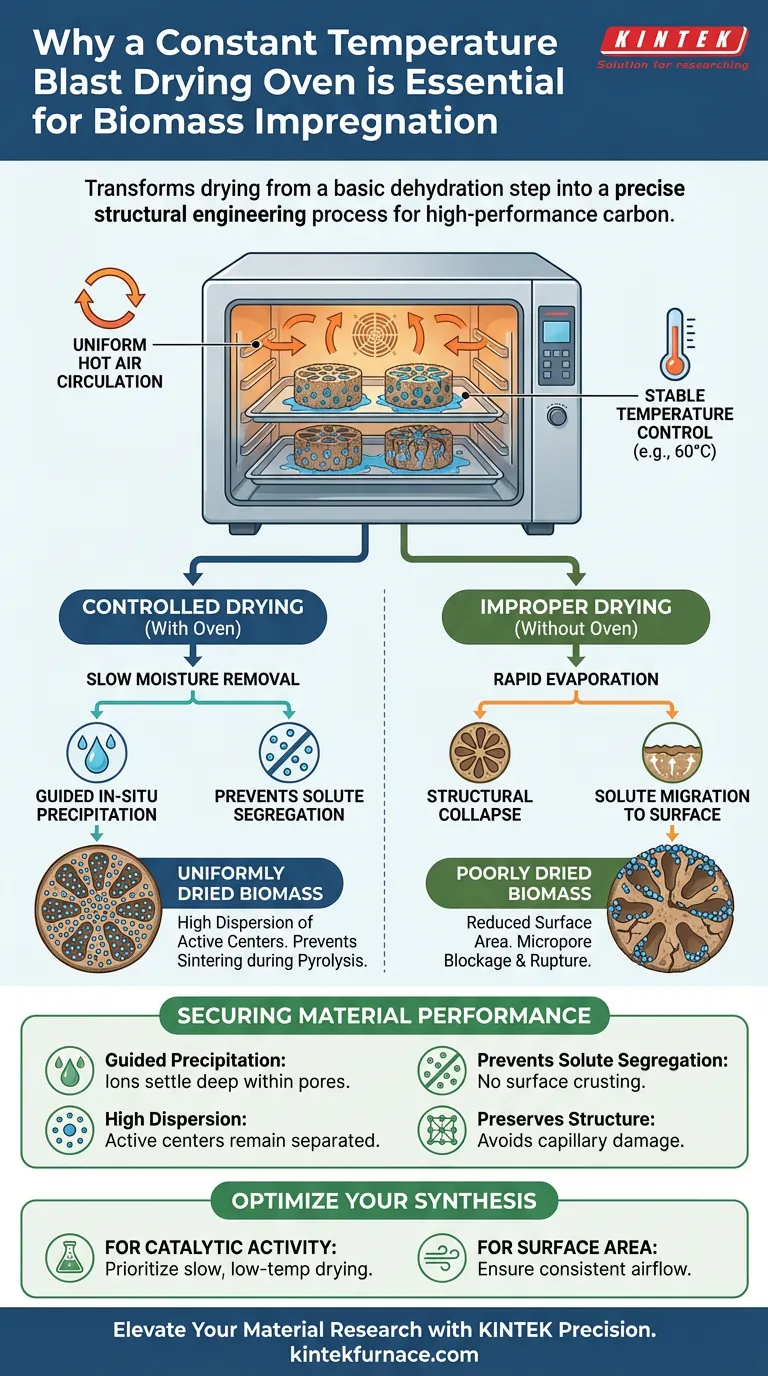

Ein Umlufttrockenschrank mit konstanter Temperatur ist ein unverzichtbares Werkzeug für die Biomasseimprägnierung, da er eine gleichmäßige, zirkulierende Heißluftumgebung schafft, die die Geschwindigkeit der Feuchtigkeitsentfernung reguliert. Diese präzise Kontrolle ermöglicht die langsame, gesteuerte Ausfällung von Metallvorläuferionen in die Biomasseporen, wodurch verhindert wird, dass sie während des Trocknens verklumpen oder zur Oberfläche wandern.

Der Ofen verwandelt das Trocknen von einem einfachen Dehydrierungsschritt in einen präzisen strukturellen Ingenieurprozess. Durch die Kontrolle der Verdunstung verhindert er Solutentrennung und strukturellen Kollaps und stellt sicher, dass die aktiven Metallzentren für maximale Leistung während der anschließenden Pyrolyse hoch dispergiert bleiben.

Die Mechanik der kontrollierten Imprägnierung

Gleichmäßige Heißluftzirkulation

Das Merkmal "Umluft" des Ofens bezieht sich auf erzwungene Konvektion. Dies stellt sicher, dass die Wärme gleichmäßig im gesamten Kammer verteilt wird und Kältezonen eliminiert werden.

Für Biomassematerialien, die in Vorläuferlösungen getränkt sind, ist diese Gleichmäßigkeit entscheidend. Sie garantiert, dass die gesamte Probe die gleichen thermischen Bedingungen erfährt, was ungleichmäßige Trocknungsraten verhindert, die das Material verziehen könnten.

Regulierung der Feuchtigkeitsentfernung

Einfaches Erhitzen kann dazu führen, dass Wasser zu schnell verdunstet. Ein Ofen mit konstanter Temperatur ermöglicht es Ihnen, eine stabile, moderate Hitze (oft um 60 °C) einzustellen, um eine langsame Feuchtigkeitsentfernung zu ermöglichen.

Diese kontrollierte Verdunstung ist notwendig, um das physikalische Verhalten der Flüssigkeit in der Biomasse zu steuern. Sie verhindert schnelle Phasenwechsel, die empfindliche biologische Strukturen beschädigen können.

Sicherung der Materialleistung

Steuerung der In-situ-Ausfällung

Wenn das Lösungsmittel verdunstet, müssen sich die darin gelösten Metallionen irgendwo ablagern. Die kontrollierte Umgebung des Ofens steuert die In-situ-Ausfällung dieser Ionen.

Durch langsames Trocknen werden die Ionen gleichmäßig innerhalb der porösen Struktur der Biomasse abgelagert. Dies erzeugt eine homogene interne Architektur anstelle einer chaotischen Beschichtung.

Verhinderung von Solutentrennung

Ohne kontrolliertes Trocknen neigen gelöste Materialien dazu, zur Oberfläche zu wandern, wenn Wasser verdunstet, ein Phänomen, das als Solutentrennung bekannt ist.

Der Umlufttrockenschrank verhindert effektiv die Solutentrennung. Er stellt sicher, dass die Metallvorläufer tief in den Poren eingeschlossen bleiben, anstatt eine Kruste auf der Außenseite der Biomasse zu bilden.

Gewährleistung einer hohen Dispersion aktiver Zentren

Das ultimative Ziel der Imprägnierung ist die Vorbereitung der Biomasse für die Pyrolyse (Karbonisierung). Der Ofen gewährleistet die hohe Dispersion aktiver Eisenzentren.

Wenn die Trocknung gleichmäßig erfolgt, bleiben die Metallionen getrennt. Diese Trennung verhindert, dass sie während der Hochtemperaturbehandlung der Pyrolyse zu großen, ineffektiven Klumpen sintern (verschmelzen).

Risiken einer unsachgemäßen Trocknung verstehen

Struktureller Kollaps

Biomasse hat eine empfindliche mikroporöse Struktur. Wenn Feuchtigkeit aggressiv oder ungleichmäßig entfernt wird, können die Kapillarkräfte dazu führen, dass die Materialstruktur kollabiert.

Dieser Kollaps reduziert die für chemische Reaktionen verfügbare Oberfläche. Die konstante Temperaturumgebung mildert dies ab und bewahrt die strukturelle Integrität, die für Hochleistungsmaterialien aus Kohlenstoff erforderlich ist.

Mikroporenverstopfung

Wenn die Biomasse vor der Karbonisierung nicht gründlich und gleichmäßig getrocknet wird, können Restwasserflecken bei hohen Temperaturen sofort verdampfen.

Diese schnelle Verdampfung kann zur Verstopfung von Mikroporen führen. Sie kann das Material auch physisch zerreißen und das komplexe Porennetzwerk zerstören, das Sie zu erstellen versuchen.

Optimierung Ihres Syntheseprotokolls

Um die besten Ergebnisse mit Ihren Biomassekohlenstoffquellen zu erzielen, passen Sie Ihren Trocknungsansatz an Ihre spezifischen Leistungsziele an.

- Wenn Ihr Hauptaugenmerk auf katalytischer Aktivität liegt: Priorisieren Sie langsames Trocknen bei niedriger Temperatur, um die Dispersion der aktiven Metallzentren zu maximieren und die Ionenagglomeration zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Oberfläche liegt: Sorgen Sie für einen gleichmäßigen Luftstrom, um Porenschrumpfung zu verhindern und Mikroporenverstopfung während des Übergangs zur Karbonisierung zu vermeiden.

Indem Sie die Trocknungsphase als kritischen Kontrollpunkt und nicht als passiven Schritt behandeln, stellen Sie die strukturelle und chemische Integrität Ihres endgültigen Kohlenstoffmaterials sicher.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf die Biomasseimprägnierung | Nutzen für die Kohlenstoffsynthese |

|---|---|---|

| Erzwungene Konvektion | Eliminiert Kältezonen und sorgt für gleichmäßige Wärme | Verhindert Verzug und ungleichmäßige Trocknungsraten |

| Konstante Temperaturregelung | Ermöglicht langsame, kontrollierte Verdunstung | Vermeidet strukturellen Kollaps und Kapillarschäden |

| Gesteuerte Ausfällung | Hält Metallionen tief in den Poren | Verhindert Solutentrennung und Krustenbildung an der Oberfläche |

| Gleichmäßige Dispersion | Aufrechterhaltung der Trennung von Metallvorläufern | Verhindert Sintern und Verklumpen während der Pyrolyse |

| Feuchtigkeitsentfernung | Gründliche Dehydrierung vor der Karbonisierung | Verhindert Mikroporenverstopfung und Materialbruch |

Verbessern Sie Ihre Materialforschung mit KINTEK-Präzision

Lassen Sie nicht zu, dass unsachgemäßes Trocknen die Leistung Ihres Kohlenstoffmaterials beeinträchtigt. KINTEK bietet branchenführende Laborlösungen, darunter spezialisierte Umlufttrockenschränke, Muffelöfen und Vakuumsysteme, die alle darauf ausgelegt sind, empfindliche mikroporöse Strukturen zu erhalten und hochdispergierte aktive Zentren zu gewährleisten.

Unterstützt durch erstklassige F&E und Fertigung ist unsere Ausrüstung vollständig anpassbar, um den einzigartigen Anforderungen Ihrer Biomasse-Synthese- und Karbonisierungsprotokolle gerecht zu werden. Erzielen Sie noch heute eine überlegene katalytische Aktivität und Oberfläche – Kontaktieren Sie jetzt unsere Spezialisten, um die perfekte thermische Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Wenxin Guo, Lichao Tan. Iron Active Center Coordination Reconstruction in Iron Carbide Modified on Porous Carbon for Superior Overall Water Splitting. DOI: 10.1002/advs.202401455

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was sind die Hauptmerkmale von Öfen, die beim 3D-Druck-Sintern verwendet werden? Präzises Sintern für hochwertige Teile erreichen

- Welche Vorteile bietet ein Vakuumtrockenschrank? Überlegene chemische Stabilität & effiziente Dehydrierung

- Welche Umweltfaktoren können in einer Vakuumkammer kontrolliert werden? Hauptsächlich Druck, Temperatur, Luftfeuchtigkeit und Strahlung

- Warum ist ein Temperaturgradientenmanagement für Hochtemperatur-Impedanzmessungen notwendig? Beherrschen Sie thermische Präzision

- Welche Bedeutung hat die thermische Umgebung bei der Kalzinierung? Erzielen Sie reine Keramikphasen mit KINTEK

- Warum ist ein abschließender Trocknungsschritt bei der Umstrukturierung von Adsorbentien notwendig? Gewährleistung chemischer Bindung & industrieller Sicherheit

- Welche Rolle spielt ein Industrieofen bei der Vorbehandlung von Ölpalmschalen für Biokohle? Gewährleistung einer Spitzenbiomassequalität

- Wie trägt ein Vakuumtrockenschrank zur Herstellung von Na3(VO1-x)2(PO4)2F1+2x bei? Sicherstellung einer Synthese mit hoher Reinheit