Der abschließende Trocknungsschritt ist eine kritische Stabilisierungsphase, die die Säureimprägnierung von einer temporären Beschichtung in eine permanente strukturelle Modifikation umwandelt. Er erfüllt zwei wesentliche Funktionen: die strikte Entfernung von Feuchtigkeit zur Verhinderung gefährlicher nachgeschalteter Reaktionen und die thermische Verankerung chemischer funktioneller Gruppen an der Oberfläche des Adsorbens. Ohne diese Wärmebehandlung bleibt das Material chemisch instabil und für den industriellen Einsatz ungeeignet.

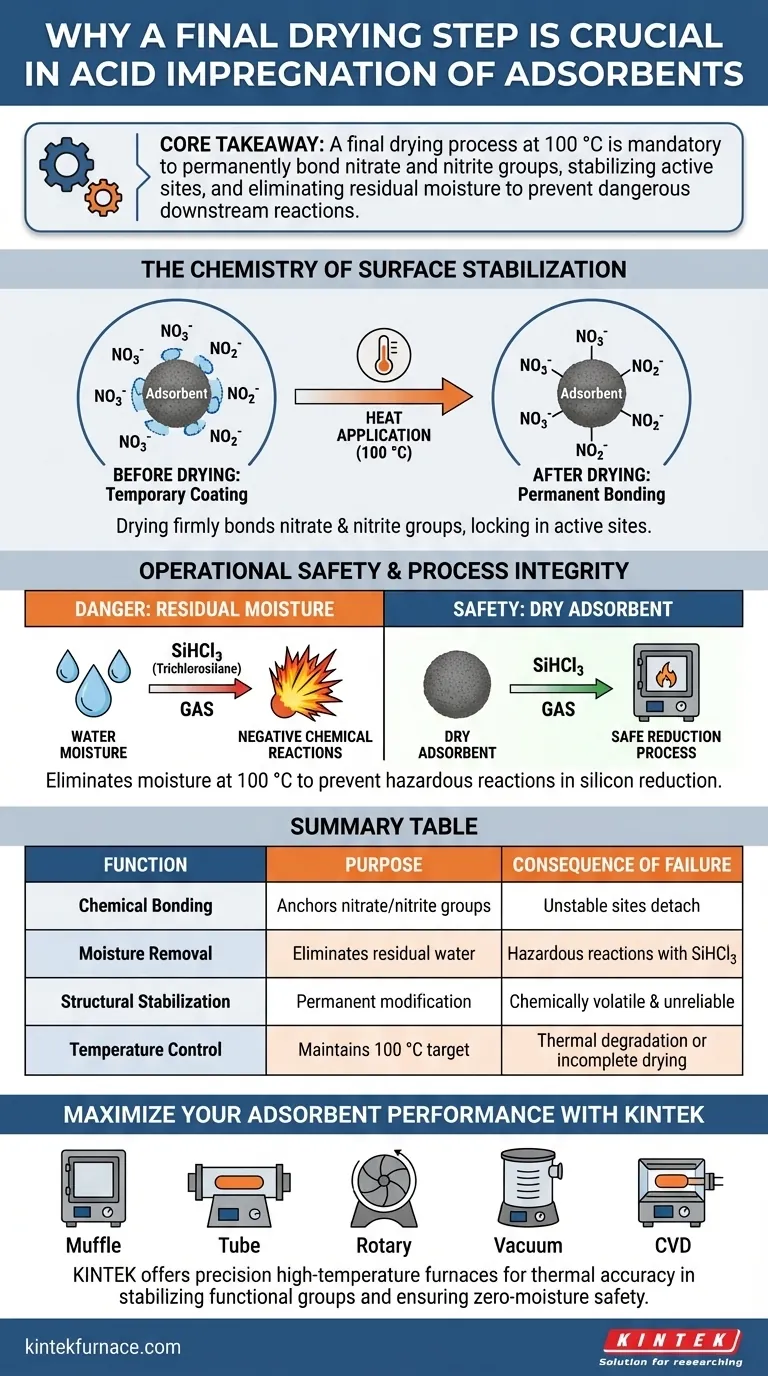

Kernbotschaft Ein abschließender Trocknungsprozess bei 100 °C ist zwingend erforderlich, um Nitrat- und Nitritgruppen dauerhaft an das Adsorbens zu binden und seine aktiven Zentren zu stabilisieren. Entscheidend ist, dass dieser Schritt Restfeuchtigkeit eliminiert, die andernfalls nachteilige chemische Reaktionen mit empfindlichen IndustrieGasen wie Trichlorsilan (SiHCl3) auslösen würde.

Die Chemie der Oberflächenstabilisierung

Bindung funktioneller Gruppen

Die Säureimprägnierung führt spezifische chemische Marker ein, insbesondere Nitrat (NO3−) und Nitrit (NO2−) funktionelle Gruppen.

Das bloße Eintauchen des Materials reicht jedoch nicht aus, um diese Gruppen dauerhaft zu binden.

Fixierung aktiver Zentren

Die Wärmeanwendung treibt den chemischen Bindungsprozess voran.

Die Trocknung stellt sicher, dass diese funktionellen Gruppen fest gebunden an der Adsorbensoberfläche sind, wodurch die während der Modifikation geschaffenen aktiven Zentren effektiv stabilisiert werden.

Betriebssicherheit und Prozessintegrität

Entfernung von Restfeuchtigkeit

Das unmittelbarste betriebliche Ziel dieses Schrittes ist die Entfernung des überschüssigen Wassergehalts.

Dieser Trocknungsprozess wird typischerweise bei 100 °C durchgeführt, um eine gründliche Verdampfung zu gewährleisten.

Verhinderung gefährlicher Nebenreaktionen

Dieser Schritt ist für die Sicherheit in bestimmten industriellen Kontexten, wie z. B. Siliziumreduktionsofen, von entscheidender Bedeutung.

Diese Umgebungen verwenden häufig Gase wie SiHCl3 (Trichlorsilan).

Wenn Restfeuchtigkeit im Adsorbens verbleibt, löst dies negative chemische Reaktionen mit dem SiHCl3-Gas aus, was den gesamten Reduktionsprozess gefährden kann.

Verständnis der Kompromisse

Präzision bei der Temperaturregelung

Obwohl die Trocknung unerlässlich ist, müssen die Temperaturparameter strikt eingehalten werden.

Der Prozess basiert auf einer Zieltemperatur von 100 °C, um Wasser zu entfernen, ohne die neu eingeführten funktionellen Gruppen abzubauen.

Eine signifikante Abweichung von dieser Temperatur könnte zu unvollständiger Bindung oder zum thermischen Abbau der porösen Struktur des Adsorbens führen.

Optimierung Ihres Umstrukturierungsprozesses

Um den Erfolg Ihrer Säureimprägnierungstechnik zu gewährleisten, stimmen Sie Ihre Qualitätskontrollen mit Ihren spezifischen Leistungszielen ab.

- Wenn Ihr Hauptaugenmerk auf Materialstabilität liegt: Überprüfen Sie, ob die Trocknungsdauer ausreicht, um die Nitrat- und Nitritgruppen vollständig zu binden und zu verhindern, dass sie während des Betriebs abfallen.

- Wenn Ihr Hauptaugenmerk auf Prozesssicherheit liegt: Implementieren Sie eine strenge Überprüfung des Feuchtigkeitsgehalts, um sicherzustellen, dass keine Reaktivität mit SiHCl3-Gas besteht, bevor das Adsorbens in den Ofen gelangt.

Die richtige Trocknung verwandelt eine flüchtige chemische Mischung in ein robustes, leistungsstarkes Werkzeug, das für anspruchsvolle industrielle Umgebungen bereit ist.

Zusammenfassungstabelle:

| Funktion | Zweck | Folge des Versagens |

|---|---|---|

| Chemische Bindung | Verankert Nitrat/Nitrit-Gruppen an der Oberfläche | Aktive Zentren bleiben instabil und lösen sich während des Gebrauchs ab |

| Feuchtigkeitsentfernung | Entfernt Restwassergehalt | Löst gefährliche Reaktionen mit Gasen wie SiHCl3 aus |

| Strukturelle Stabilisierung | Verwandelt temporäre Beschichtung in permanente Modifikation | Material bleibt chemisch flüchtig und unzuverlässig |

| Temperaturregelung | Hält den Zielschwellenwert von 100 °C ein | Thermischer Abbau der porösen Struktur oder unvollständige Trocknung |

Maximieren Sie die Leistung Ihres Adsorbens mit KINTEK

Präzise Wärmebehandlung ist der Unterschied zwischen einer flüchtigen Mischung und einem leistungsstarken IndustrieWerkzeug. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre individuellen chemischen Umstrukturierungsbedürfnisse angepasst werden können. Ob Sie funktionelle Gruppen stabilisieren oder eine Null-Feuchtigkeits-Sicherheit für Siliziumreduktionsprozesse gewährleisten möchten, unsere Labor-Hochtemperaturöfen bieten die thermische Genauigkeit, die Ihre Forschung erfordert.

Bereit, Ihre Trocknungs- und Imprägnierungsprotokolle zu optimieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Zhiyuan Liu, Guoqiang Huang. Acid-modified Cu–Ce/HZSM-5 adsorbent removes trace phosphorus impurities from recycled hydrogen during polysilicon production. DOI: 10.1039/d5ra01322d

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Warum wird XPS zur Analyse von Mangan-Katalysatoren verwendet? Beherrschen Sie Oberflächenvalenzzustände für verbesserte Reaktivität

- Warum ist der Vakuumtronungsprozess für die Synthese von Phthalocyanin-modifiziertem Titandioxid unerlässlich? Expertenratgeber

- Warum ist die Präzision der Temperaturregelung für Gasdiffusions-Elektroden entscheidend? Perfekte PTFE-Umverteilung erreichen

- Wie beeinflussen industrielle Schmiedeanlagen die Morphologie von primären Carbonitriden in H13-Werkzeugstahl?

- Welche Rolle spielt ein Hochtemperatur-Sinterofen bei bleifreien piezoelektrischen Keramiken? Optimierung der Leistung

- Was sind die Ausrüstungsanforderungen für die o-LISO-Keramiksintern? Erreichen Sie 1050°C Präzision für hohe Leitfähigkeit

- Warum wird ein Ofen mit hochpräziser Temperaturregelung für DPKB-S benötigt? Gewährleistung der Genauigkeit der Materialsynthese

- Was sind die technischen Vorteile der Verwendung eines industriellen Mikrowellen-unterstützten Hydrothermalsynthesesystems? Beherrschung der CeO2-Morphologie