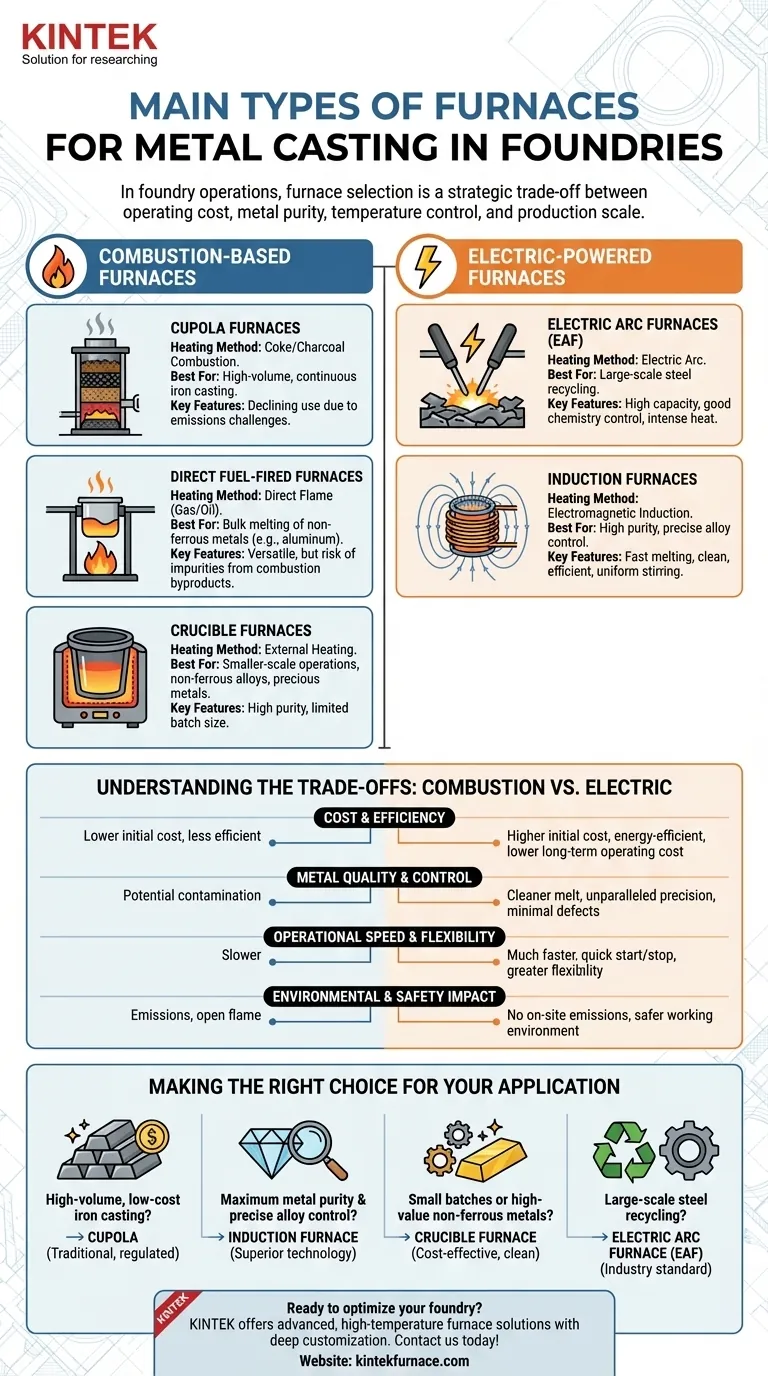

In Gießereibetrieben sind die primären Ofentypen, die für den Metallguss verwendet werden, Kupolöfen, direkt befeuerte Öfen, Tiegelöfen, Elektrolichtbogenöfen und Induktionsöfen. Jede dieser Technologien verwendet eine andere Heizmethode – von der direkten Verbrennung von Brennstoff bis zur fortschrittlichen elektromagnetischen Induktion – und wird basierend auf dem spezifischen zu gießenden Metall, dem erforderlichen Produktionsvolumen und der gewünschten Qualität des Endprodukts ausgewählt.

Die zentrale Entscheidung bei der Wahl eines Gießereiofens besteht nicht darin, die eine „beste“ Option zu finden, sondern die Technologie an Ihre Betriebsziele anzupassen. Die Wahl ist ein strategischer Kompromiss zwischen Betriebskosten, Metallreinheit, Temperaturkontrolle und Produktionsumfang.

Verbrennungsbasierte Öfen

Verbrennungsöfen stellen den traditionellen Ansatz zum Schmelzen von Metall dar und verlassen sich auf die Verbrennung von Brennstoff, um Wärme zu erzeugen. Obwohl sie oft einfacher im Design sind, weisen sie spezifische Betriebsmerkmale auf.

Kupolöfen

Kupolöfen sind hohe, zylindrische Öfen, die historisch die Arbeitstiere zum Schmelzen von Eisen waren. Sie arbeiten durch Verbrennen von Koks und Holzkohle, die mit Eisenschrott und Kalkstein geschichtet werden.

Diese eignen sich am besten für die kontinuierliche Produktion von Gusseisen in sehr großen Mengen. Ihre Verwendung ist jedoch aufgrund von Herausforderungen bei der präzisen Kontrolle von Emissionen und Metallchemie zurückgegangen.

Direkt befeuerte Öfen

Diese Öfen erhitzen Metall, indem sie es direkt einer Flamme aussetzen, die durch das Verbrennen von Erdgas, Öl oder Propan erzeugt wird. Sie werden häufig zum Massenschmelzen von Nichteisenmetallen wie Aluminium verwendet.

Obwohl vielseitig, kann der direkte Kontakt mit Verbrennungsnebenprodukten Verunreinigungen in die Schmelze einbringen, was die Eigenschaften der Endlegierung potenziell beeinflussen kann.

Tiegelöfen

In einem Tiegelofen befindet sich das Metall in einem Topf oder Tiegel, der dann extern erhitzt wird. Dies verhindert den direkten Kontakt zwischen dem Metall und dem Heizbrennstoff.

Diese Methode ist ideal für kleinere Betriebe, die Nichteisenlegierungen verarbeiten oder mit Edelmetallen arbeiten, bei denen Reinheit von größter Bedeutung ist. Die Chargengröße ist durch die Größe des Tiegels begrenzt.

Elektrisch betriebene Öfen

Elektroöfen bieten eine modernere, besser kontrollierbare und sauberere Alternative zur Verbrennung. Sie nutzen elektrische Energie zur Wärmeerzeugung und bieten erhebliche Vorteile in Bezug auf Qualität und Effizienz.

Elektrolichtbogenöfen (EAF)

Ein EAF schmilzt Metall, indem er einen massiven elektrischen Lichtbogen zwischen Graphitelektroden und der metallischen Charge erzeugt. Die intensive Hitze des Lichtbogens, die die Temperatur der Sonnenoberfläche übersteigen kann, schmilzt Stahlschrott schnell.

Diese Technologie ist der Grundstein des modernen Stahlrecyclings, fähig, enorme Materialmengen mit guter bis ausgezeichneter Chemiekontrolle zu schmelzen.

Induktionsöfen

Induktionsöfen nutzen elektromagnetische Induktion, um Metall ohne direkten Kontakt zu erhitzen und zu schmelzen. Ein Wechselstrom wird durch eine Kupferspule geleitet, wodurch ein starkes Magnetfeld erzeugt wird.

Dieses Feld induziert starke elektrische „Wirbelströme“ in der Metallcharge selbst, und der natürliche Widerstand des Metalls gegen diese Ströme erzeugt intensive, schnelle Wärme von innen nach außen. Dieser Prozess erzeugt auch eine natürliche Rührbewegung, die eine hochgradig gleichmäßige Temperatur und Legierungszusammensetzung gewährleistet.

Die Kompromisse verstehen: Verbrennung vs. Elektro

Die Wahl zwischen einem traditionellen Verbrennungsofen und einem modernen Elektroofen beinhaltet die Abwägung von Investitionskosten, Betriebseffizienz und Endproduktqualität.

Kosten und Effizienz

Verbrennungsöfen können einen niedrigeren Anschaffungspreis haben. Elektrische Induktionsöfen sind jedoch deutlich energieeffizienter und wandeln einen höheren Prozentsatz der Energie direkt in nutzbare Wärme um. Dies führt zu niedrigeren langfristigen Betriebskosten und weniger Materialverschwendung.

Metallqualität und Kontrolle

Elektroöfen sorgen für eine viel sauberere Schmelze, da keine Verbrennungsnebenprodukte das Metall verunreinigen. Induktionsöfen bieten eine unübertroffene Präzision bei der Temperatur- und Legierungskontrolle, was für die Herstellung von Hochleistungsgussteilen mit minimalen Fehlern entscheidend ist.

Betriebsgeschwindigkeit und Flexibilität

Induktionsöfen schmelzen Metall viel schneller als die meisten Verbrennungsmethoden und können schnell gestartet und gestoppt werden, was eine größere Betriebsflexibilität bietet. Dies macht sie geeignet für Gießereien, die eine Vielzahl unterschiedlicher Metalle oder Gussläufe bearbeiten.

Umwelt- und Sicherheitsauswirkungen

Elektroöfen erzeugen keine Emissionen vor Ort und tragen so zu einer saubereren und sichereren Arbeitsumgebung im Vergleich zu brennstoffbetriebenen Systemen bei. Das Fehlen einer großen offenen Flamme bei der Induktionserwärmung erhöht die Arbeitssicherheit zusätzlich.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl des Ofens sollte durch ein klares Verständnis Ihres primären Produktionsziels bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf dem Gießen großer Mengen Eisen zu niedrigen Kosten liegt: Ein Kupolofen ist die traditionelle, wenn auch zunehmend regulierte Wahl.

- Wenn Ihr Hauptaugenmerk auf maximaler Metallreinheit und präziser Legierungskontrolle liegt: Ein Induktionsofen ist die überlegene Technologie.

- Wenn Ihr Hauptaugenmerk auf kleinen Chargen oder hochwertigen Nichteisenmetallen liegt: Ein Tiegelofen bietet eine kostengünstige und saubere Lösung.

- Wenn Ihr Hauptaugenmerk auf dem groß angelegten Stahlrecycling liegt: Ein Elektrolichtbogenofen (EAF) ist der Industriestandard.

Letztendlich ist der richtige Ofen derjenige, der am besten zu Ihrem Material, Volumen, Ihrer Qualität und Ihren Kostenzielen passt.

Zusammenfassungstabelle:

| Ofentyp | Heizmethode | Am besten geeignet für | Hauptmerkmale |

|---|---|---|---|

| Kupolofen | Koks-/Holzkohleverbrennung | Gusseisen in großen Mengen | Kontinuierliche Produktion, abnehmende Nutzung aufgrund von Emissionen |

| Direkt befeuert | Direkte Flamme (Gas/Öl) | Nichteisenmetalle in großen Mengen | Vielseitig, Risiko von Verunreinigungen |

| Tiegelofen | Externe Beheizung | Kleine Chargen, Edelmetalle | Hohe Reinheit, chargenbegrenzt |

| Elektrolichtbogenofen | Elektrischer Lichtbogen | Stahlrecycling | Hohe Kapazität, gute Chemiekontrolle |

| Induktion | Elektromagnetische Induktion | Hohe Reinheit, präzise Legierungen | Schnelles Schmelzen, sauber, effizient, gleichmäßiges Rühren |

Bereit, Ihre Gießerei mit dem richtigen Ofen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen bereitzustellen, die auf Ihre Bedürfnisse zugeschnitten sind. Unser Produktsortiment – einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD-/PECVD-Systeme – wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen. Egal, ob Sie sich auf Metallreinheit, Kosteneffizienz oder Skalierbarkeit konzentrieren, wir können Ihnen helfen, überragende Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Metallgussvorgänge verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Labor-Muffelofen mit Bodenanhebung

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor