Der Hauptzweck der Verwendung eines Rotationsverdampfers oder eines Vakuumtrockenschranks besteht darin, Lösungsmittel wie Ethanol unter kontrollierten Bedingungen bei niedriger Temperatur und reduziertem Druck schnell zu entfernen. Diese spezielle Umgebung ist unerlässlich, um die Bildung starker harter Agglomerate zu verhindern und den während des Mahlprozesses erreichten hochdispersen Zustand der Sinteradditive zu fixieren.

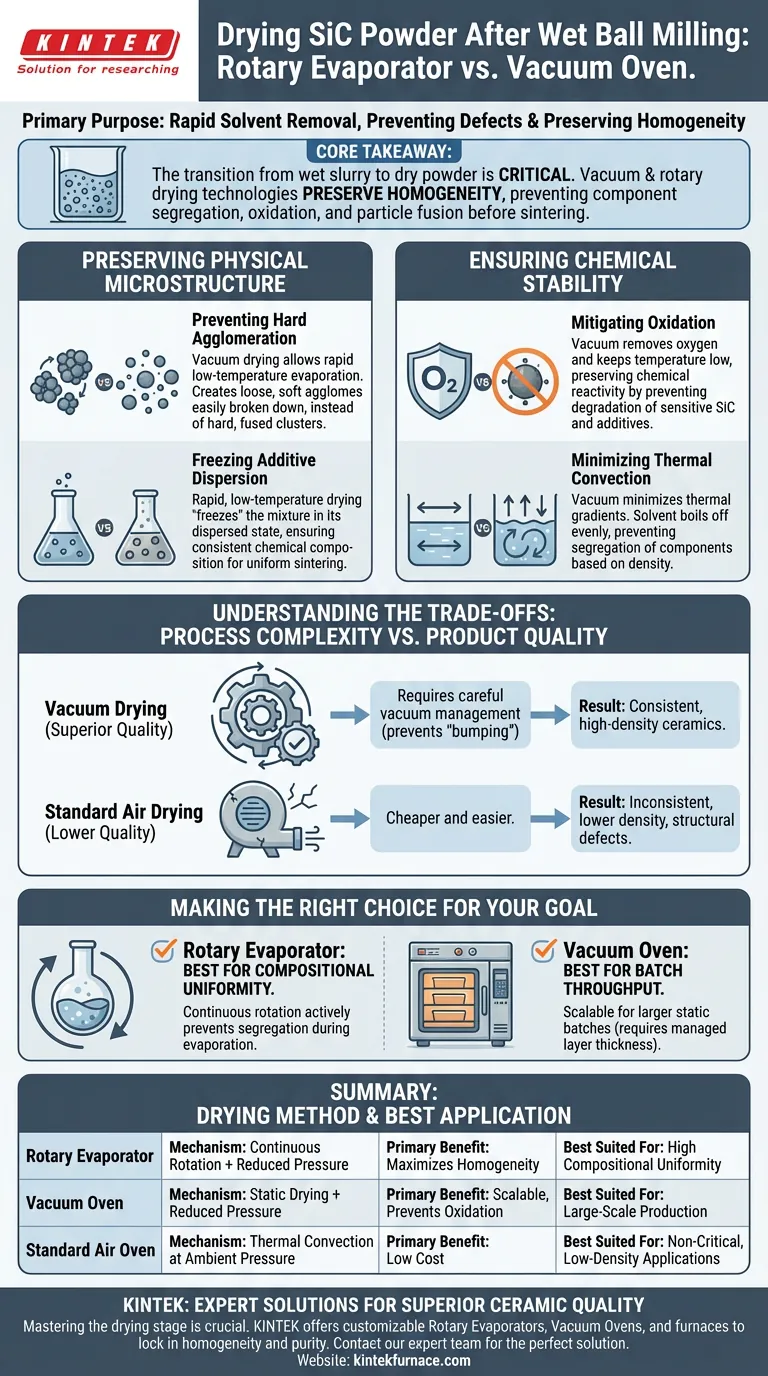

Kernbotschaft Der Übergang von einer nassen Aufschlämmung zu einem trockenen Pulver ist der kritischste Punkt für die Einführung von Defekten in der Keramikverarbeitung. Vakuum- und Rotations-Trocknungstechnologien dienen nicht nur der Entfernung von Flüssigkeit, sondern erhalten die während des Mahlens erzeugte Homogenität, indem sie eine Entmischung von Komponenten, Oxidation und Partikelverschmelzung vor der Sinterstufe verhindern.

Erhaltung der physikalischen Mikrostruktur

Verhinderung von harter Agglomeration

Das unmittelbarste physikalische Risiko während des Trocknens ist die Bildung von "harten Agglomeraten".

Wenn Lösungsmittel bei hohen Temperaturen oder Umgebungsdruck langsam verdampfen, neigen die Partikel dazu, sich dicht aneinander zu packen.

Die Vakuumtrocknung senkt den Siedepunkt des Lösungsmittels und ermöglicht eine schnelle Verdampfung ohne hohe Hitze. Dies führt zu lockeren, weichen Agglomeraten, die leicht zerfallen, anstatt zu harten, verschmolzenen Klumpen, die die Formbarkeit ruinieren.

Fixierung der Additivdispersion

Das Nasskugelmahlen wird verwendet, um eine perfekte Mischung aus Siliziumkarbid (SiC) und Sinteradditiven zu erzielen.

Wenn der Trocknungsprozess langsam ist oder eine ungleichmäßige thermische Konvektion auftritt, können sich diese Additive von der SiC-Matrix trennen oder entmischen.

Eine schnelle Trocknung bei niedriger Temperatur fixiert die Mischung effektiv in ihrem dispergierten Zustand. Dies stellt sicher, dass die chemische Zusammensetzung über die gesamte Charge hinweg konstant bleibt, was für ein gleichmäßiges Sintern später unerlässlich ist.

Gewährleistung der chemischen Stabilität

Minderung der Oxidation

Siliziumkarbid und seine metallischen Sinteradditive sind oxidationsempfindlich, insbesondere wenn sie an der Luft erhitzt werden.

Das Standard-Ofentrocknen setzt das feine Pulver erhöhten Temperaturen in Gegenwart von Sauerstoff aus, was die Partikeloberflächen schädigen kann.

Durch den Betrieb im Vakuum entfernen Sie die Sauerstoffquelle. Durch Senkung des Siedepunkts halten Sie die Temperatur unter dem Schwellenwert, bei dem eine schnelle Oxidation auftritt. Dies bewahrt die chemische Reaktivität, die für ein dichtes Sintern erforderlich ist.

Minimierung der thermischen Konvektion

Beim Standardtrocknen erzeugt Wärme oft starke Konvektionsströme innerhalb der flüssigen Aufschlämmung.

Diese Ströme können dazu führen, dass schwerere Partikel absinken oder leichtere Partikel aufsteigen, wodurch die durch die Kugelmühle geleistete Mischungsarbeit zunichte gemacht wird.

Die Vakuumtrocknung minimiert diese thermischen Gradienten. Das Lösungsmittel verdampft gleichmäßig und schnell, wodurch eine Entmischung von Komponenten aufgrund von Dichteunterschieden verhindert wird.

Verständnis der Kompromisse

Prozesskomplexität vs. Produktqualität

Während die Vakuumtrocknung eine überlegene Pulverqualität liefert, führt sie im Vergleich zur Standard-Lufttrocknung zu einer höheren Komplexität.

Sie müssen die Vakuumwerte sorgfältig steuern, um ein "Aufkochen" (starkes Sieden, das Pulver ausstoßen kann) zu verhindern.

Diese Komplexität ist jedoch ein notwendiger Kompromiss. Die einfache Lufttrocknung ist billiger und einfacher, führt aber häufig zu inkonsistenten Keramiken mit geringerer Dichte und strukturellen Defekten.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische Ausrüstung, die Sie wählen – Rotationsverdampfer vs. statischer Vakuumtrockenschrank – hängt von Ihrem spezifischen Verarbeitungsmaßstab und Ihren Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungsuniformität liegt: Der Rotationsverdampfer ist überlegen, da die kontinuierliche Rotation die Entmischung aktiv verhindert, während das Lösungsmittel verdampft.

- Wenn Ihr Hauptaugenmerk auf dem Chargendurchsatz liegt: Ein Vakuumtrockenschrank ist oft besser skalierbar für größere statische Chargen, vorausgesetzt, die Schichtdicke wird so gesteuert, dass eine gleichmäßige Trocknung gewährleistet ist.

Letztendlich ist es das Ziel, ein lockeres, homogenes Vorläuferpulver herzustellen, das seine chemische Reinheit für den Sinterofen beibehält.

Zusammenfassungstabelle:

| Trocknungsmethode | Mechanismus | Hauptvorteil | Am besten geeignet für |

|---|---|---|---|

| Rotationsverdampfer | Kontinuierliche Rotation + reduzierter Druck | Maximiert die Homogenität; verhindert Entmischung von Komponenten | Hohe Zusammensetzungsuniformität |

| Vakuumtrockenschrank | Statisches Trocknen + reduzierter Druck | Skalierbare Chargenverarbeitung; verhindert Oxidation | Großtechnische Produktion & Durchsatz |

| Standard-Lufttrockenschrank | Thermische Konvektion bei Umgebungsdruck | Geringe Kosten; einfache Bedienung | Nicht kritische Anwendungen mit geringer Dichte |

Erzielen Sie eine überlegene Keramikqualität, indem Sie die Trocknungsphase meistern. Bei KINTEK verstehen wir, dass Hochleistungsmaterialien wie Siliziumkarbid Präzisionsgeräte benötigen, um Defekte zu vermeiden. Mit Unterstützung von fachkundiger F&E und Fertigung bieten wir kundenspezifische Rotationsverdampfer, Vakuumtrockenschränke und Hochtemperaturöfen an, die darauf ausgelegt sind, die Homogenität und chemische Reinheit Ihres Pulvers zu fixieren. Lassen Sie nicht zu, dass eine unsachgemäße Trocknung Ihre Sinterergebnisse beeinträchtigt – kontaktieren Sie noch heute unser technisches Team, um die perfekte Lösung für die einzigartigen Bedürfnisse Ihres Labors zu finden.

Visuelle Anleitung

Referenzen

- Zipeng Li, Zhiqing Liang. Preparation of Aluminum Matrix Composites Reinforced with Hybrid MAX–MXene Particles for Enhancing Mechanical Properties and Tribological Performance. DOI: 10.3390/jcs9100552

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Welche Art von Ofen wurde für das Tempern siliziumbasierter Materialien ausgewählt und was waren die wichtigsten Anforderungen? Entdecken Sie die ideale Lösung für präzise Wärmebehandlung

- Welche Prozessprobleme werden durch die Verwendung eines Walking-Beam-Ofenmodells gelöst? Bewältigen Sie thermische Spannungsherausforderungen bei Verbundplatten

- Was ist die Notwendigkeit einer Kohlenstoffbeschichtung für Siliziumanoden? Engineering von Haltbarkeit für Hochleistungsbatterien

- Wie wirkt sich die senkrechte Ausrichtung der Substrathalter auf VTD aus? Maximierung von Effizienz und thermischer Kontrolle

- Was ist das Ziel der Platzierung von TC4-Titanlegierungsteilen auf Asbestpolstern? Kontrolle von Spannungen und thermischen Stößen

- Warum Nanopulver in einem Industrieofen vorbehandeln? Optimierung von Epoxid-Nanokomposit-Festigkeit und -Konsistenz

- Welche technischen Anforderungen werden an Heizgeräte für die Pyrolyse gestellt? Meisterung der Hochertrags-Bioölproduktion

- Was sind die Haupttypen von Wärmebehandlungsöfen? Wählen Sie den richtigen Ofen für Ihr Labor oder Ihre Industrie