Die technischen Anforderungen an Heizgeräte für die Pyrolyse werden durch Geschwindigkeit und Intensität bestimmt. Insbesondere muss die Ausrüstung in der Lage sein, die Biomasse-Temperaturen in weniger als 10 Sekunden auf einen Zielbereich von 400 °C bis 900 °C zu erhöhen. Diese extreme Heizrate ist die grundlegende Anforderung, die die Pyrolyse von herkömmlichen Karbonisierungsprozessen unterscheidet.

Die zentrale ingenieurtechnische Herausforderung Um die Pyrolyse rentabel zu machen, muss Ihr Heizsystem eine außergewöhnlich hohe Wärmeübertragungseffizienz bieten. Das Hauptziel ist nicht nur, das Material zu erhitzen, sondern dies augenblicklich zu tun, um die Ausbeute an flüssigem Bioöl zu maximieren (bis zu 75 %) und gleichzeitig die Bildung von festem Koks streng zu begrenzen.

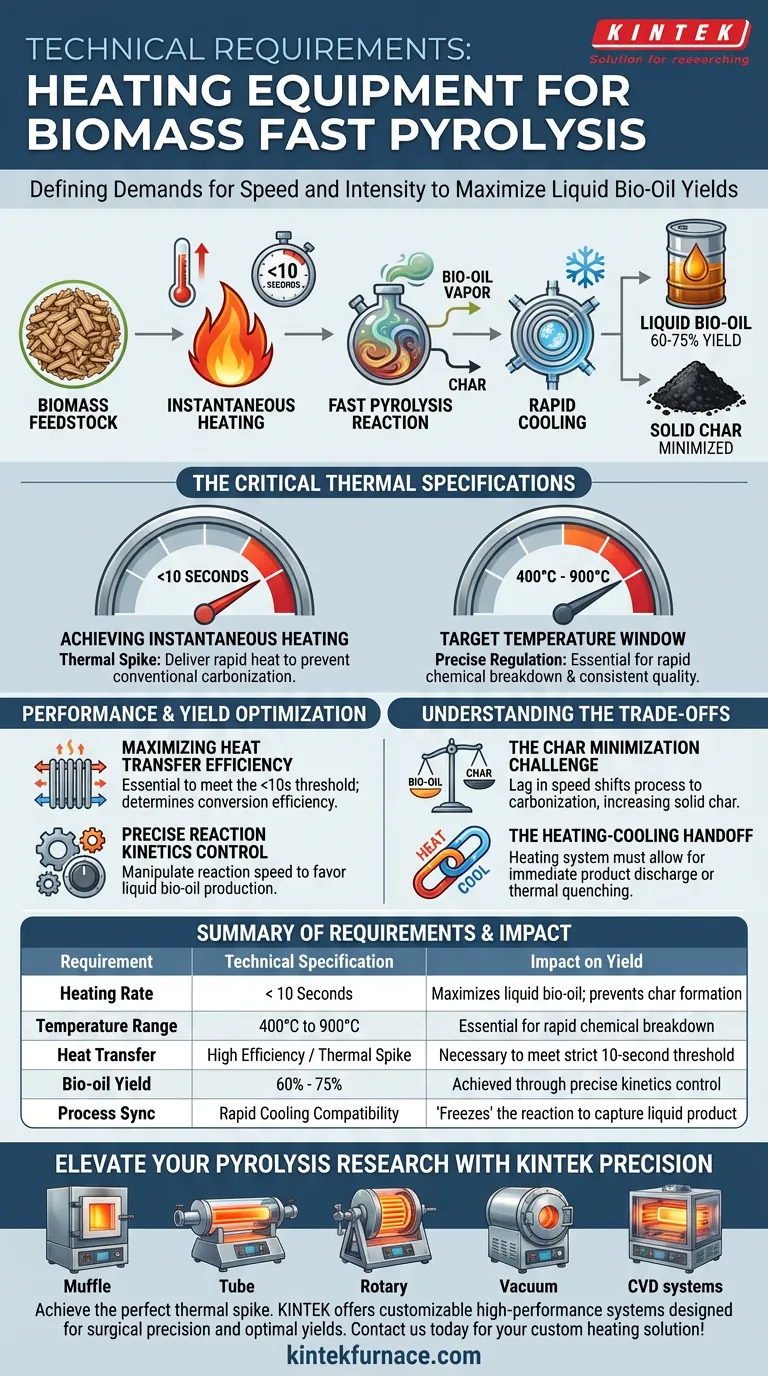

Die entscheidenden thermischen Spezifikationen

Um Biomasse erfolgreich in Bioöl umzuwandeln, muss die Heizungsanlage strenge thermodynamische Parameter einhalten.

Erreichen einer augenblicklichen Erwärmung

Das bestimmende Merkmal dieser Ausrüstung ist die Fähigkeit, einen thermischen Spitzenwert zu liefern.

Das System muss die Wärme schnell genug übertragen, um das Ausgangsmaterial in weniger als 10 Sekunden auf Reaktionstemperatur zu bringen. Langsames Erhitzen führt zu einer herkömmlichen Pyrolyse, die die Holzkohleproduktion begünstigt und nicht den gewünschten flüssigen Brennstoff.

Das Zieltemperaturband

Die Ausrüstung muss eine präzise Betriebstemperatur zwischen 400 °C und 900 °C aufrechterhalten.

Ein Betrieb unterhalb dieses Bereichs löst nicht den notwendigen chemischen Abbau aus. Ein unregelmäßiger Betrieb innerhalb dieses Bereichs kann zu inkonsistenten Produktqualitäten führen, was eine präzise Temperaturregelung zu einer nicht verhandelbaren Anforderung macht.

Optimierung von Leistung und Ausbeute

Über die reinen Temperaturfähigkeiten hinaus muss die Ausrüstung auf Prozesseffizienz und Ausgabequalität ausgelegt sein.

Maximierung der Wärmeübertragungseffizienz

Eine hohe Wärmeübertragungseffizienz ist unerlässlich, um die erforderlichen Heizraten zu erreichen.

Ineffiziente Systeme können Energie nicht schnell genug übertragen, um den 10-Sekunden-Schwellenwert zu erreichen, unabhängig davon, wie heiß das Heizelement wird. Diese Effizienz ist direkt mit der Fähigkeit des Systems verbunden, Rohbiomasse in nutzbare flüssige Energie umzuwandeln.

Präzise Steuerung der Reaktionskinetik

Die Ausrüstung muss eine granulare Kontrolle über die Reaktionskinetik ermöglichen.

Die Pyrolyse ist ein heikler chemischer Balanceakt. Die Heizeinheit muss es dem Bediener ermöglichen, die Reaktionsgeschwindigkeit zu manipulieren, um die Produktion von flüssigem Bioöl zu begünstigen, das unter optimalen Bedingungen Erträge von 60 % bis 75 % erreichen kann.

Verständnis der Kompromisse

Bei der Auswahl oder Konstruktion von Heizgeräten müssen Sie Geschwindigkeit und Kontrolle abwägen, um häufige Prozessfehler zu vermeiden.

Die Herausforderung der Koksminimierung

Der Hauptkompromiss bei der Pyrolyse liegt zwischen der Bioöl-Ausbeute und der Erzeugung von festem Koks.

Wenn die Heizungsanlage auch nur geringfügig bei der Wärmeübertragungsgeschwindigkeit nachlässt, verschiebt sich der Prozess zur Karbonisierung. Dies führt zu einer "Minimierung" von Bioöl und einer erheblichen Erhöhung von festem Koks, was den Zweck der Pyrolyse effektiv zunichte macht.

Der Heiz-Kühl-Übergang

Obwohl sich diese Analyse auf die Heizung konzentriert, muss die Ausrüstung mit einer schnellen Kühlphase kompatibel sein.

Die Referenz betont, dass auf die augenblickliche Erwärmung eine "schnelle Kühlung folgt". Daher muss die Heizungsanlage eine sofortige Produktentnahme oder thermische Abschrekkung ermöglichen, um die Reaktion zu "fixieren" und das Bioöl aufzufangen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effizienz Ihres Pyrolyseprojekts zu maximieren, stimmen Sie Ihre Ausrüstungsspezifikationen mit Ihren spezifischen Ertragszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der flüssigen Bioöl-Ausbeute liegt: Priorisieren Sie Geräte mit dem höchstmöglichen Wärmeübertragungskoeffizienten, um sicherzustellen, dass die Biomasse sofort 400 °C–900 °C erreicht.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz und -qualität liegt: Stellen Sie sicher, dass das System eine fortschrittliche Steuerung der Reaktionskinetik bietet, um Temperaturen zu stabilisieren und die Produktion von festem Koks zu minimieren.

Der Erfolg bei der Pyrolyse hängt vollständig von der Fähigkeit der Ausrüstung ab, intensive Wärme mit chirurgischer Präzision zu liefern.

Zusammenfassungstabelle:

| Anforderung | Technische Spezifikation | Auswirkung auf die Ausbeute |

|---|---|---|

| Heizrate | < 10 Sekunden | Maximiert flüssiges Bioöl; verhindert Koksbildung |

| Temperaturbereich | 400 °C bis 900 °C | Unerlässlich für schnelle chemische Zersetzung |

| Wärmeübertragung | Hohe Effizienz/Thermischer Spitzenwert | Notwendig, um den strengen 10-Sekunden-Schwellenwert zu erreichen |

| Bioöl-Ausbeute | 60 % - 75 % | Erreicht durch präzise Kinetiksteuerung |

| Prozesssynchronisation | Kompatibilität mit schneller Kühlung | "Friert" die Reaktion ein, um das flüssige Produkt aufzufangen |

Verbessern Sie Ihre Pyrolyse-Forschung mit KINTEK-Präzision

Das Erreichen des perfekten thermischen Spitzenwerts ist der Unterschied zwischen hochwertigem Bioöl und minderwertigem Koks. Bei KINTEK sind wir auf die ingenieurtechnische Exzellenz spezialisiert, die für die Pyrolyse erforderlich ist. Unterstützt durch fachkundige F&E und Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig anpassbar sind, um Ihre spezifischen Heizraten und Temperaturbereiche zu erfüllen.

Lassen Sie nicht zu, dass ineffiziente Wärmeübertragung Ihre Ausbeute begrenzt. Arbeiten Sie mit KINTEK zusammen, um Zugang zu fortschrittlichen Labor-Hochtemperaturöfen zu erhalten, die für chirurgische Präzision entwickelt wurden. Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Heizlösung zu besprechen!

Visuelle Anleitung

Referenzen

- Jean de Dieu Marcel Ufitikirezi, Luboš Smutný. Agricultural Waste Valorization: Exploring Environmentally Friendly Approaches to Bioenergy Conversion. DOI: 10.3390/su16093617

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die Ausrüstungsanforderungen für THM im Vergleich zu Bridgman? Erreichen Sie ultra-stabile CZT-Kristallzüchtung

- Was ist der Zweck der Einleitung von hochreinem Argongas in eine eingetauchte Sonde? Verbesserung der Genauigkeit der Schmelzanalyse

- Warum wird die Schmelzdiffusionsmethode bei 155 °C für Schwefelkathodenkomposite eingesetzt? Präzise Infiltration meistern

- Warum ist die Auswahl von Elektrodenmaterialien für das Plasma-Flash-Sintern (PFS) von Titandioxidproben entscheidend?

- In welchen Branchen werden Chargenöfen häufig eingesetzt? Unerlässlich für Luft- und Raumfahrt, Medizin und Elektronik

- Welche Rolle spielt ein Industrieofen bei der Vorbehandlung von Ölpalmschalen für Biokohle? Gewährleistung einer Spitzenbiomassequalität

- Wie beeinflussen Oberflächenzustände die Kristallmorphologie von Lithiumcarbonat? Steuerung der Keimbildung für überlegene Partikelform

- Was sind die Vorteile der Überschall-Inertgasabkühlung bei DGCC? Transformation der Wärmebehandlung und Mikrostrukturkontrolle