Die Integrität des Plasma-Flash-Sinterprozesses (PFS) hängt vollständig von der Fähigkeit der Elektrodenmaterialien ab, extreme Energieübertragung zu bewältigen. Diese Komponenten sind nicht nur einfache Verbinder; sie sind dafür verantwortlich, die Gasionisierung durch Temperaturerhöhung einzuleiten und elektrische Ladungen gleichmäßig vom Plasma auf die Titandioxidprobe zu übertragen.

Beim PFS fungieren Elektroden als kritische Schnittstelle zwischen der Stromquelle und dem Keramikkörper. Ihre Fähigkeit, unter Hochtemperaturstrahlung stabil zu bleiben, bestimmt direkt, ob die Plasmaentladung kontinuierlich und effektiv bleibt.

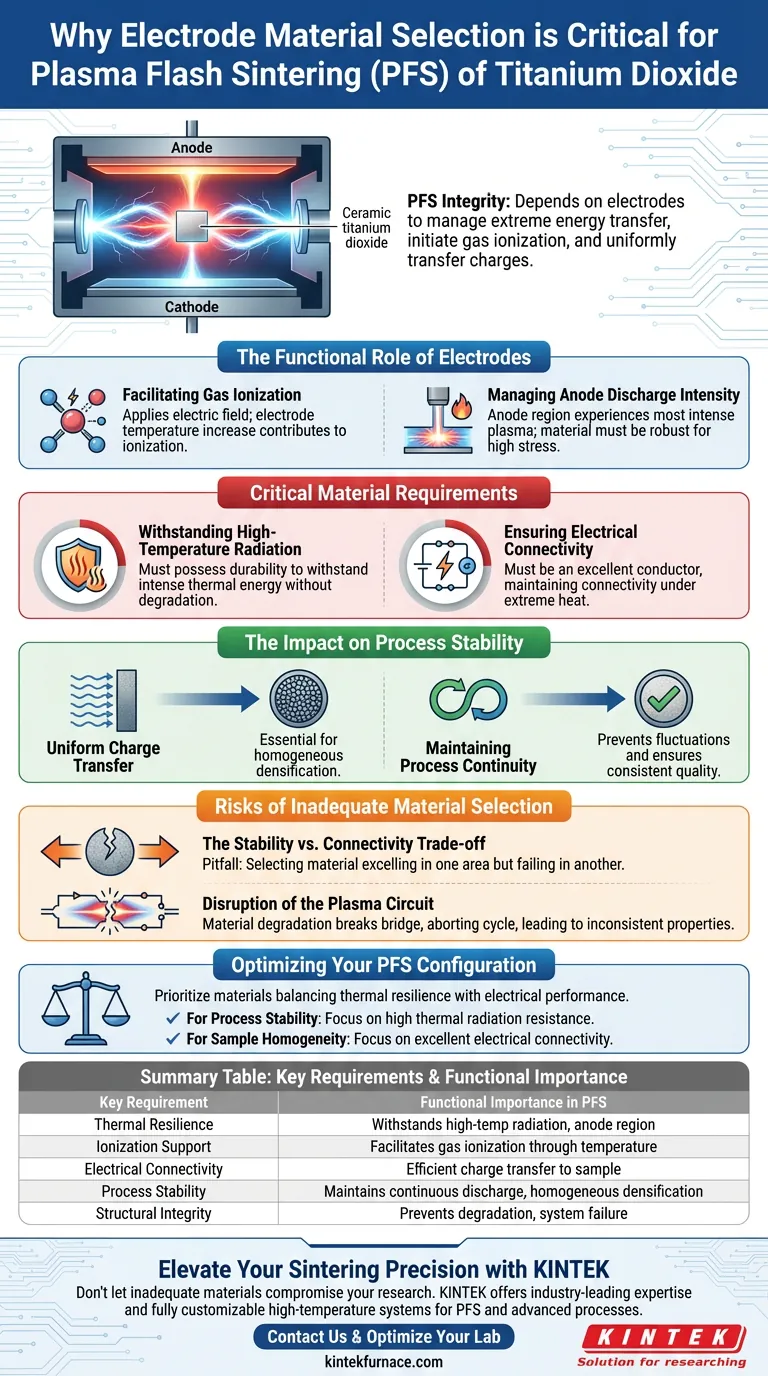

Die funktionale Rolle von Elektroden

Erleichterung der Gasionisierung

Elektroden dienen als Medium zur Anlegung des für den Prozess notwendigen elektrischen Feldes.

Entscheidend ist, dass die Temperaturerhöhung des Elektrodenmaterials selbst zur Gasionisierung beiträgt. Ohne die richtigen Materialeigenschaften, um diesen thermischen Anstieg zu unterstützen, kann die für das Sintern erforderliche Plasmaumgebung nicht effektiv etabliert werden.

Steuerung der Anodenentladungsintensität

Die Interaktion in der PFS-Kammer ist nicht in allen Zonen gleichmäßig.

Die Anodenregion erfährt typischerweise die intensivste Plasmaentladung. Folglich muss das für die Anode ausgewählte Material robust genug sein, um höhere Belastungen als andere Komponenten im System zu bewältigen.

Kritische Materialanforderungen

Widerstand gegen Hochtemperaturstrahlung

Das Sintern von Titandioxid beinhaltet erhebliche thermische Energie.

Hochwertige Elektroden müssen die physikalische Haltbarkeit besitzen, um Hochtemperaturstrahlung ohne Degradation zu widerstehen. Wenn das Material unter thermischer Belastung versagt, beeinträchtigt die physikalische Struktur der Elektrode die gesamte Anlage.

Gewährleistung der elektrischen Leitfähigkeit

Haltbarkeit allein reicht nicht aus; das Material muss auch ein ausgezeichneter Leiter sein.

Elektroden müssen auch bei extremer Hitze eine hervorragende elektrische Leitfähigkeit aufrechterhalten. Dies stellt sicher, dass die elektrischen Ladungen effizient vom Plasma auf den Keramikkörper (das Titandioxid) übertragen werden.

Auswirkungen auf die Prozessstabilität

Gleichmäßige Ladungsübertragung

Das Ziel der Elektrode ist es, sicherzustellen, dass die Keramikprobe eine konsistente Energieeingabe erhält.

Die richtige Materialauswahl stellt sicher, dass elektrische Ladungen gleichmäßig übertragen werden. Diese Gleichmäßigkeit ist entscheidend für die homogene Verdichtung der Titandioxidprobe.

Aufrechterhaltung der Prozesskontinuität

Jede Unterbrechung des elektrischen Feldes oder des Plasmazustands kann die Probe ruinieren.

Hochwertige Elektroden gewährleisten Prozesskontinuität und -stabilität. Sie verhindern Schwankungen in der Entladung, die zu unvollständigem Sintern oder strukturellen Defekten im Endkeramikprodukt führen könnten.

Risiken einer unzureichenden Materialauswahl

Der Kompromiss zwischen Stabilität und Leitfähigkeit

Eine häufige Fallstrick beim PFS ist die Auswahl eines Materials, das in einem Bereich hervorragend ist, aber in einem anderen versagt.

Ein Material könnte hochleitfähig sein, aber der Strahlung der Anodenregion nicht standhalten. Umgekehrt könnte ein hochhitzebeständiges Material eine schlechte elektrische Leitfähigkeit aufweisen, was zu einer instabilen Plasmaentladung führt.

Unterbrechung des Plasmazirkels

Wenn das Elektrodenmaterial degradiert, bricht die Brücke zwischen dem Plasma und der Keramik zusammen.

Dies führt zu einem Verlust der Prozessstabilität, was dazu führt, dass der Sinterzyklus abgebrochen wird oder eine Probe mit inkonsistenten Eigenschaften entsteht.

Optimierung Ihrer PFS-Konfiguration

Um ein erfolgreiches Sintern von Titandioxidproben zu gewährleisten, müssen Sie Materialien priorisieren, die thermische Belastbarkeit mit elektrischer Leistung in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität liegt: Priorisieren Sie Materialien mit hoher Beständigkeit gegen thermische Strahlung, um die intensiven Bedingungen der Anodenregion zu überstehen.

- Wenn Ihr Hauptaugenmerk auf Homogenität der Probe liegt: Wählen Sie Materialien, die dafür bekannt sind, bei hohen Temperaturen eine hervorragende elektrische Leitfähigkeit aufrechtzuerhalten, um eine gleichmäßige Ladungsübertragung zu gewährleisten.

Das richtige Elektrodenmaterial verwandelt die erratische Energie des Plasmas in ein präzises, kontrolliertes Werkzeug für das Keramiksintern.

Zusammenfassungstabelle:

| Schlüsselanforderung | Funktionale Bedeutung im PFS |

|---|---|

| Thermische Belastbarkeit | Widersteht Hochtemperaturstrahlung in der intensiven Anodenregion. |

| Ionisierungsunterstützung | Erleichtert die Gasionisierung durch kontrollierte Temperaturerhöhungen. |

| Elektrische Leitfähigkeit | Gewährleistet eine effiziente Ladungsübertragung vom Plasma auf die Keramikprobe. |

| Prozessstabilität | Aufrechterhaltung einer kontinuierlichen Plasmaentladung für homogene Verdichtung. |

| Strukturelle Integrität | Verhindert Degradation und Systemausfälle unter extremer Energiebelastung. |

Verbessern Sie Ihre Sinterpräzision mit KINTEK

Lassen Sie nicht zu, dass unzureichende Elektrodenmaterialien Ihre Forschung oder Produktion beeinträchtigen. Perfekte Verdichtung bei Titandioxid erfordert Geräte, die thermische Belastbarkeit mit überlegener elektrischer Leistung in Einklang bringen.

KINTEK bietet branchenführende Expertise in Hochtemperatur-Laborsystemen. Unterstützt durch fachkundige F&E und Fertigung bieten wir Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um die einzigartigen Anforderungen des Plasma-Flash-Sinterns und anderer fortschrittlicher Prozesse zu erfüllen.

Bereit, die thermische Verarbeitung Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifischen Ofenanforderungen zu besprechen und zu sehen, wie unsere spezialisierten Lösungen Ihre Prozessstabilität und Probenhomogenität gewährleisten können.

Visuelle Anleitung

Referenzen

- Eva Gil‐González, Luis A. Pérez‐Maqueda. Plasma‐flash sintering: Metastable phase stabilization and evidence of ionized species. DOI: 10.1111/jace.20105

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Wie stellt ein hochpräziser PID-Temperaturregler die Qualität von Biokohle sicher? Master Teff Husk Pyrolysis

- Warum ist die Zugabe von Silbernanopartikeln für Ag2Se-Filme entscheidend? Entfesseln Sie hohe thermoelektrische Leistung

- Wie werden die Auswirkungen von Wärmebehandlungsofenparametern auf AlSi10Mg bewertet? Master Mikrostrukturanalyse

- Was ist der Zweck der Zugabe von Metalloxiden wie Kupferoxid (CuO) beim RAB? Verbesserung des Luftlötens und der Keramikbindung

- Wie stellt ein hochpräzises Laborofen die Leistung von großflächigen Halogenid-Perowskit-Katalysatorplatten sicher?

- Was ist die Hauptfunktion von Glasmatrizen bei der Verglasung von HAW? Sichere Immobilisierung radioaktiver Abfälle erreichen

- Wie beeinflusst ein Blast-Trockenschrank die Herstellung von BN-C-Vorläufern? Optimierung der strukturellen Stabilität und Homogenität

- Was sind die Vorteile der Nutzung fortschrittlicher Technologie in Wärmebehandlungsöfen? Erreichen Sie überlegene Materialqualität und Effizienz