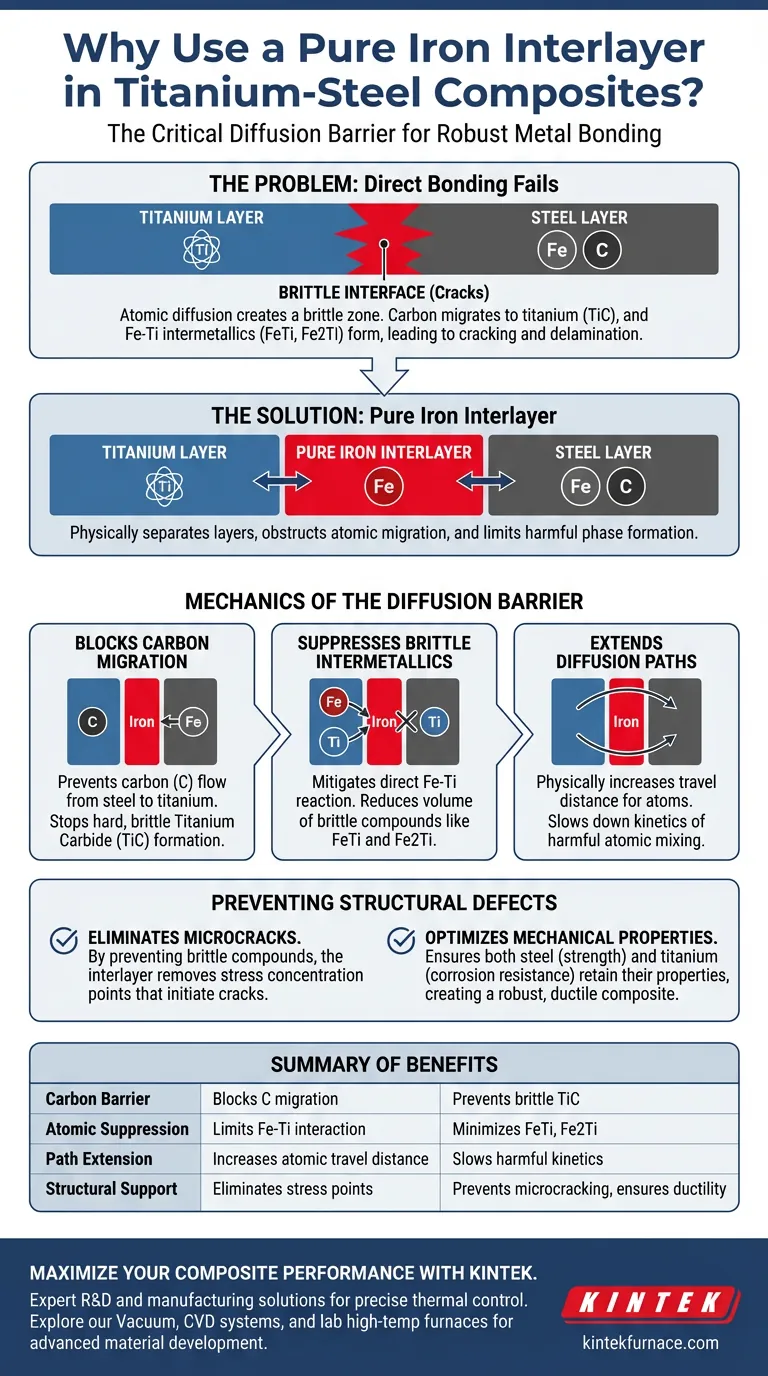

Die Einführung einer reinen Eisenzwischenschicht dient als kritische Diffusionsbarriere, die dazu bestimmt ist, den strukturellen Versagen der Verbindung zwischen Titan und Stahl zu verhindern. Durch die physische Trennung dieser beiden Materialien behindert die Eisenschicht die Wanderung von Kohlenstoff und begrenzt die Wechselwirkung von Eisen und Titan, wodurch die Bildung spröder Phasen, die zu Rissen führen, gestoppt wird.

Kernbotschaft Die direkte Verbindung zwischen Titan und Stahl scheitert oft, da die atomare Diffusion eine spröde Grenzfläche erzeugt. Die reine Eisenzwischenschicht löst dieses Problem, indem sie den Kohlenstofffluss blockiert und die Bildung gefährlicher Verbindungen wie Titancarbid (TiC) und Eisen-Titan (FeTi) unterdrückt, um sicherzustellen, dass die Verbundplatte ihre mechanische Integrität und Duktilität behält.

Die Mechanik der Diffusionsbarriere

Blockierung der Kohlenstoffwanderung

Die Hauptfunktion der reinen Eisenschicht besteht darin, die Diffusion von Kohlenstoff von der Stahlseite zur Titanseite zu behindern.

Titan hat eine starke chemische Affinität zu Kohlenstoff und zieht ohne Barriere Kohlenstoff aus dem Stahl.

Diese Wanderung muss gestoppt werden, da sie zur Bildung von Titancarbid (TiC) führt, einer harten, spröden Keramikphase, die die Bindung schwächt.

Unterdrückung spröder intermetallischer Verbindungen

Über den Kohlenstoff hinaus mildert die Zwischenschicht die direkte Reaktion zwischen Eisen- und Titanatomen.

Wenn diese Elemente bei hohen Temperaturen frei vermischt werden, bilden sie spröde intermetallische Verbindungen, insbesondere Eisen-Titan (FeTi) und Di-Eisen-Titan (Fe2Ti).

Durch die Reduzierung des Volumens dieser Verbindungen verhindert die Zwischenschicht, dass die Grenzfläche glasartig und bruchanfällig unter Belastung wird.

Erweiterung der Diffusionswege

Das Vorhandensein der Zwischenschicht verlängert physisch die Distanz, die Eisen-, Titan- und Kohlenstoffatome zurücklegen müssen, um zu interagieren.

Diese "Erweiterung der Diffusionswege" verlangsamt effektiv die Kinetik der atomaren Vermischung.

Das Ergebnis ist eine stabilere Grenzfläche, an der schädliche Reaktionen erheblich verzögert oder minimiert werden.

Verhinderung von Strukturdefekten

Beseitigung von Mikrorissen

Spröde Verbindungen (TiC, FeTi) erzeugen lokalisierte Punkte hoher Härte und geringer Duktilität im Metall.

Diese Punkte wirken als Spannungskonzentratoren, die die Ausgangspunkte für Mikrorisse sind.

Durch die Verhinderung der Bildung dieser Verbindungen stoppt die reine Eisenzwischenschicht die Entstehung dieser Mikrorisse und bewahrt die strukturelle Kontinuität der plattierten Platte.

Optimierung der mechanischen Eigenschaften

Das ultimative Ziel der Verwendung der Zwischenschicht ist die Beibehaltung der wünschenswerten Eigenschaften beider Grundmetalle.

Sie stellt sicher, dass der Stahl seine Festigkeit und das Titan seine Korrosionsbeständigkeit behält, ohne dass die Verbindung zwischen ihnen zum schwachen Glied wird.

Dies führt zu einer Verbundplatte, die thermischen und mechanischen Belastungen standhalten kann, ohne sich abzulösen.

Verständnis der Kompromisse

Anforderungen an die Materialreinheit

Damit diese Technik funktioniert, muss die Eisenzwischenschicht chemisch "rein" sein.

Wenn die Eisenzwischenschicht selbst signifikante Mengen an Kohlenstoff oder Verunreinigungen enthält, wird sie nicht als Barriere wirken und kann zu der Versprödung beitragen, die sie lösen soll.

Die Beschaffung von hochreinem Eisen fügt der Lieferkette eine spezifische Materialbeschränkung hinzu.

Fertigungskomplexität

Die Einführung einer dritten Schicht verändert den Herstellungsprozess von einem Zwei-Lagen- zu einem Drei-Lagen-Verbund.

Dies erfordert eine präzise Kontrolle der Dicke und Platzierung der Zwischenschicht während des Walz- oder Plattierprozesses.

Jede Inkonsistenz in der Dicke der Eisenschicht könnte Schwachstellen erzeugen, an denen die Diffusion immer noch auftreten kann.

Die richtige Wahl für Ihr Projekt treffen

Die Entscheidung für eine Zwischenschicht wird durch die Notwendigkeit der Zuverlässigkeit gegenüber der Einfachheit bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Bindungsintegrität liegt: Verwenden Sie eine reine Eisenzwischenschicht, um das Risiko einer Delamination durch spröde intermetallische Phasen zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Langlebigkeit liegt: Verlassen Sie sich auf die Zwischenschicht, um Spannungskonzentrationen und Mikrorisse unter Last zu verhindern.

Durch die Kontrolle der Chemie an der Grenzfläche verwandelt die reine Eisenzwischenschicht eine fragile Mischung von Metallen in einen robusten Hochleistungsverbund.

Zusammenfassungstabelle:

| Funktion | Mechanismus | Vorteil |

|---|---|---|

| Kohlenstoffbarriere | Blockiert die Kohlenstoffwanderung von Stahl zu Titan | Verhindert die Bildung von sprödem Titancarbid (TiC) |

| Atomare Unterdrückung | Begrenzt die direkte Wechselwirkung zwischen Fe- und Ti-Atomen | Minimiert spröde intermetallische Verbindungen wie FeTi und Fe2Ti |

| Pfadverlängerung | Erhöht die physische Distanz für die atomare Bewegung | Verlangsamt die schädliche Reaktionskinetik an der Grenzfläche |

| Strukturelle Unterstützung | Beseitigt Spannungskonzentrationspunkte | Verhindert Mikrorisse und gewährleistet mechanische Duktilität |

Maximieren Sie Ihre Verbundleistung mit KINTEK

Stellen Sie sicher, dass Ihre fortschrittlichen Materialien den härtesten Umgebungen standhalten. Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK hochmoderne Vakuum-, CVD-Systeme und Labor-Hochtemperaturöfen, die die präzise thermische Kontrolle für hochwertige Metallplattierung und Materialforschung bieten.

Ob Sie Titan-Stahl-Verbundwerkstoffe oder spezielle Legierungen entwickeln, unsere anpassbaren Systeme sind darauf ausgelegt, Ihre einzigartigen Labor- und Produktionsanforderungen zu erfüllen.

Bereit, Ihre Materialintegrität zu verbessern? Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Juan Pu, Yunxia Chen. Effect of Heat Treatment Temperature on the Microstructure and Properties of Titanium-Clad Steel Plate Prepared by Vacuum Hot Rolling. DOI: 10.3390/coatings14091096

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

Andere fragen auch

- Warum ist hochreines Argon für die PVC-Dechlorierung notwendig? Präzise Reaktionskontrolle & Sicherheit gewährleisten

- Wie wirkt sich die Optimierung des Brenngasmassenstroms auf den thermischen Wirkungsgrad eines Industrieofens aus? Maximale Wärmespeicherung

- Was sind die zentralen Prozessvorteile eines Infrarot-Bildheizofens? Ermöglichen Sie eine schnelle thermische Regelung von 1000 °C/min

- Wie beeinflusst ein Heizgerät mit konstanter Temperatur die Batterieleistung? Verbesserung der Genauigkeit der Lithium-Dendriten-Forschung

- Wie stellt der Trocknungsprozess im Labortrockenschrank die Qualität von bimetallischen Katalysatoren sicher? Beherrschung der Porenstabilität & Dispersion

- Was ist die Hauptfunktion eines Hochtemperatur-Sinterofens, der bei 1173 K zur Herstellung poröser Oxidvorläufer betrieben wird? Erreichen Sie strukturelle Integrität für Ihre Vorläufer

- Was ist der Zweck des Ausglühens des Saphirsubstrats bei 980 °C mit Cr? Erzielung eines unidirektionalen Cr2S3-Wachstums

- Warum ist eine präzise Temperaturkontrolle in einem Alterungsofen für ZK61-Legierungen entscheidend? Beherrschen Sie die 175°C-Voralterungsschwelle