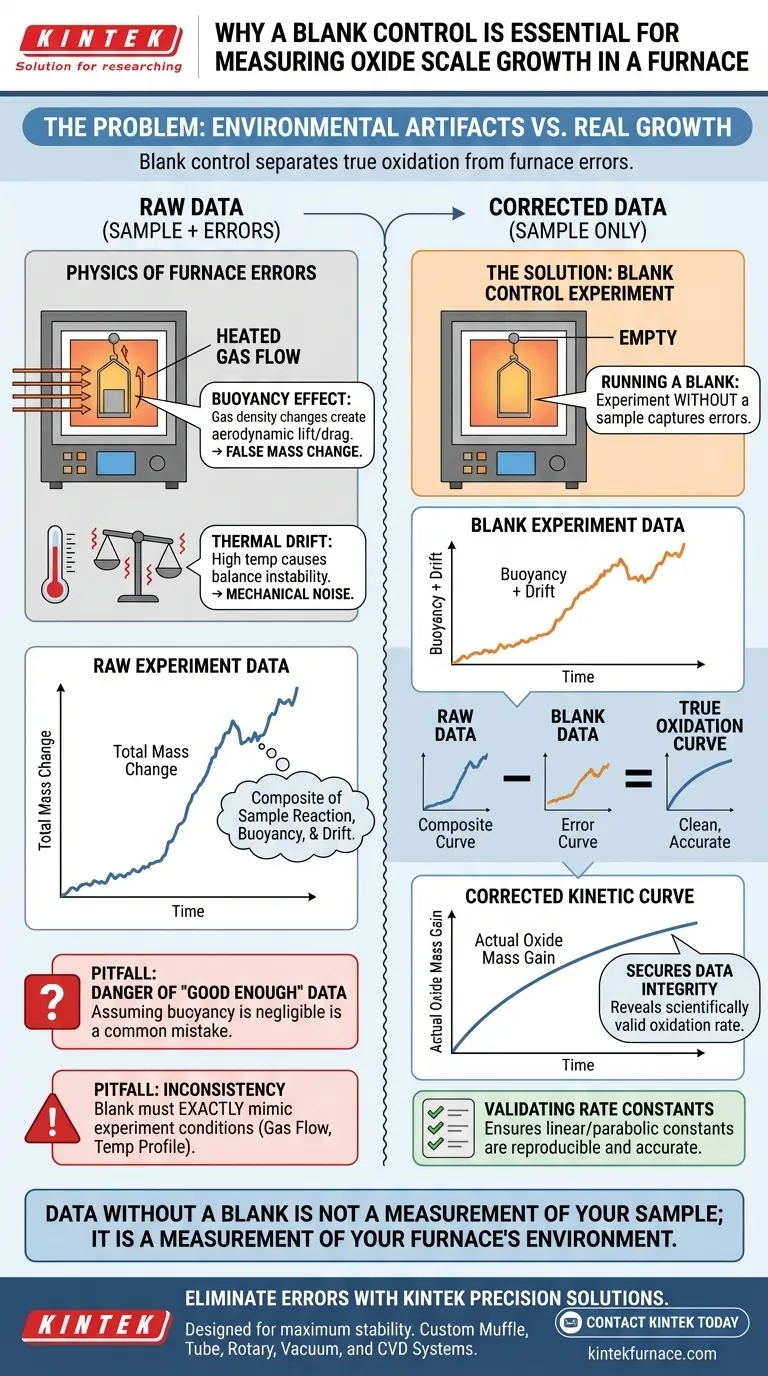

Die Durchführung eines Blindversuchs ist der einzige Weg, um tatsächliches Oxidwachstum von Umgebungsartefakten zu unterscheiden. In Hochtemperatur-Ofenumgebungen führen Faktoren wie Dichteänderungen des Gases und mechanische Drift zu falschen Gewichtsmessungen, die reale chemische Veränderungen nachahmen oder maskieren. Ein Blindzyklus – ein Experiment ohne Probe – ermöglicht es Ihnen, diese Fehler zu quantifizieren und abzuziehen, um sicherzustellen, dass Ihre Daten nur die tatsächliche Oxidationskinetik Ihres Materials widerspiegeln.

Der Blindversuch dient als kritische Basislinie, die die Auftriebseffekte des erwärmten Gasstroms und die thermische Drift der Waage herausfiltert, um die wissenschaftlich gültige Oxidationsrate der Probe aufzudecken.

Die Physik von Ofenmessfehlern

Um zu verstehen, warum ein Blindversuch notwendig ist, müssen Sie zunächst die unsichtbaren Kräfte verstehen, die während der Messung in Ihrem Ofensystem wirken.

Der Auftriebseffekt

Wenn Gase erwärmt werden, ändert sich ihre Dichte erheblich. Wenn Gas durch den Ofen strömt, erzeugen diese Dichteunterschiede aerodynamische Kräfte – Auftrieb oder Widerstand – auf den Probenhalter.

Dies ist als Auftriebseffekt bekannt. Er registriert sich als Massenänderung auf der Waage, obwohl keine chemische Reaktion stattgefunden hat. Ohne einen Blindversuch könnten Sie diesen Auftrieb fälschlicherweise als Verlust oder Gewinn an Probenmasse interpretieren.

Systemische Temperaturdrift

Thermogravimetrische Waagen sind hochsensible Instrumente. Wenn die Ofentemperatur ansteigt, erfährt der Waagenmechanismus selbst eine thermische Drift.

Diese inhärente Instabilität im Waagensystem fügt Ihren Rohdaten Rauschen hinzu. Ein Blindversuch erfasst dieses spezifische mechanische Verhalten, damit es später mathematisch entfernt werden kann.

Sicherung der Datenintegrität

Das ultimative Ziel der Messung von Oxidschichten ist die Ableitung genauer kinetischer Modelle. Der Blindversuch ist der mathematische Schlüssel zu dieser Genauigkeit.

Abrufen echter Oxidationskurven

Die Rohdaten aus einem Ofen bestehen aus drei Komponenten: der Probenreaktion, dem Auftriebseffekt und der Systemdrift.

Durch Subtraktion der Blindwerte (Auftrieb + Drift) von den Rohdaten isolieren Sie die echte Oxidationskinetikkurve. Diese korrigierte Kurve repräsentiert den tatsächlichen Massenzuwachs der Oxidschicht allein.

Validierung von Ratenkonstanten

Forscher verlassen sich auf lineare und parabolische Ratenkonstanten, um vorherzusagen, wie sich ein Material im Laufe der Zeit verhält.

Wenn Sie diese Konstanten anhand von Rohdaten berechnen, werden sie durch die oben genannten Umgebungsartefakte verzerrt. Die Korrektur mit einem Blindversuch stellt sicher, dass diese Konstanten wissenschaftlich gültig und reproduzierbar sind.

Häufige Fallstricke in der Methodik

Obwohl das Konzept eines Blindversuchs einfach ist, kann die falsche Durchführung Ihre Ergebnisse beeinträchtigen.

Die Gefahr von "gut genug" Daten

Es ist ein häufiger Fehler anzunehmen, dass Auftriebseffekte bei schweren Proben vernachlässigbar sind. In Wirklichkeit können selbst kleine Auftriebsfehler die Steigung einer kinetischen Kurve erheblich verzerren und zu falschen Schlussfolgerungen über den Oxidationsmechanismus führen.

Konsistenz ist entscheidend

Der Blindversuch muss den tatsächlichen Versuch exakt nachahmen. Sie müssen die exakt gleichen Gasflussraten und Temperaturprofile wie bei Ihrem Probenlauf verwenden. Wenn die Bedingungen abweichen, ist die Subtraktion ungenau und führt zu neuen Fehlern anstelle der Beseitigung alter.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre Messungen des Oxidwachstums nachvollziehbar sind, wenden Sie den folgenden Ansatz auf Ihr experimentelles Design an.

- Wenn Ihr Hauptaugenmerk auf hochpräziser Kinetik liegt: Führen Sie für jedes unterschiedliche Temperaturprofil einen frischen Blindversuch durch, um spezifische Auftriebsverhaltensweisen zu berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf der Bestimmung von Ratenkonstanten liegt: Stellen Sie sicher, dass Sie die Blinddaten von den Rohdaten subtrahieren, bevor Sie lineare oder parabolische Konstanten berechnen, um mathematische Verzerrungen zu vermeiden.

Daten ohne Blindversuch sind keine Messung Ihrer Probe; sie sind eine Messung der Umgebung Ihres Ofens.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Messung | Wie der Blindversuch korrigiert |

|---|---|---|

| Auftriebseffekt | Dichteänderungen des Gases erzeugen falsche Massenzunahme/-abnahme. | Quantifiziert den aerodynamischen Auftrieb für die mathematische Subtraktion. |

| Thermische Drift | Temperaturschwankungen verursachen Waageninstabilität. | Erfasst mechanisches Rauschen, um echte chemische Veränderungen zu isolieren. |

| Daten-Genauigkeit | Rohdaten enthalten Umgebungsartefakte. | Filtert systematische Fehler heraus, um echte Oxidationskurven aufzudecken. |

| Ratenkonstanten | Verzerrte lineare/parabolische Ergebnisse. | Validiert Konstanten, indem sie auf korrigierten kinetischen Daten basieren. |

Eliminieren Sie Messfehler mit KINTEK Precision Solutions

Lassen Sie nicht zu, dass Auftrieb und thermische Drift die Integrität Ihrer Forschung beeinträchtigen. KINTEK bietet branchenführende thermische Verarbeitungsanlagen, die für maximale Stabilität und wissenschaftliche Präzision entwickelt wurden.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Muffle-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezialisierte Hochtemperatur-Laböfen – alle voll anpassbar, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Ob Sie Oxidwachstum messen oder neue Materialien entwickeln, unsere Systeme bieten die kontrollierte Umgebung, die für nachvollziehbare Daten erforderlich ist.

Bereit, die Leistung Ihres Labors zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- M.S. Archana, S. Ningshen. Initial Stage Oxidation of 304HCu Stainless Steel in Oxygen Environment. DOI: 10.1007/s12666-024-03478-7

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum ist eine hochpräzise Temperaturregelung der Heizbasis bei der FTO-Sprühpyrolyse entscheidend? Maximierung der Filmqualität

- Warum ist ein abschließender Trocknungsschritt bei der Umstrukturierung von Adsorbentien notwendig? Gewährleistung chemischer Bindung & industrieller Sicherheit

- Was ist der Zweck der Zugabe von Calciumfluorid (CaF2) bei der Magnesiumproduktion? Beschleunigen Sie Ihre Vakuum-Karbothermische Reduktion

- Was sind die Hauptvorteile von Tiegelöfen? Unübertroffene Flexibilität für das Schmelzen im kleinen Maßstab

- Wie tragen Labor-Thermostaten zur Phosphorsäurebehandlung von 3Y-TZP-Keramiken bei? Steigerung der Bioaktivität

- Warum Stickstoff und Durchflussmesser bei der Schlammpyrolyse einsetzen? Gewährleistung überlegener Biokohlequalität und anaerober Integrität

- Welche Rolle spielt die Mikrowellenheizung bei der lötfreien VIG? Steigern Sie die Effizienz mit Edge-Fusion-Technologie

- Warum ist das Vorheizen einer Metallform auf 660 °C für Al/Cu-Bimetallverbundwerkstoffe notwendig? Ermöglichen Sie eine starke chemische Bindung