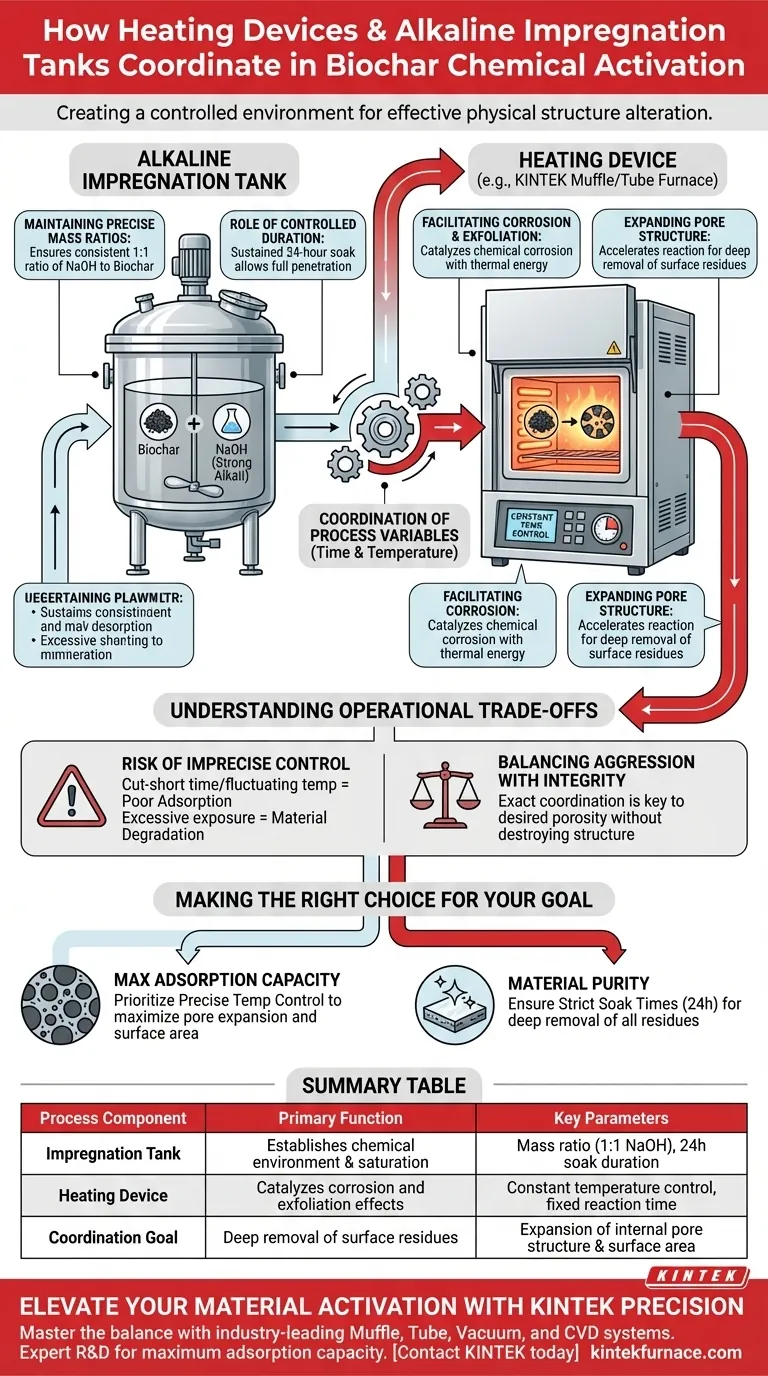

Die Koordination zwischen Heizgeräten und alkalischen Imprägniertanks konzentriert sich auf die Schaffung einer kontrollierten Umgebung, in der chemische Mittel die physikalische Struktur von Biokohle effektiv verändern können. Während die Imprägniertanks präzise Massenverhältnisse von starken Laugen (wie NaOH) zu Biokohle aufrechterhalten, regulieren die Heizgeräte die Temperatur über festgelegte Zeiträume, um eine gründliche Aktivierung zu gewährleisten.

Der Erfolg dieses Prozesses beruht auf der strengen Kontrolle der Reaktionsvariablen, um chemische Korrosion und Ablösung auszulösen. Durch die Steuerung von Zeit und Temperatur erleichtern diese Geräte die tiefgreifende Entfernung von Oberflächenrückständen und die Erweiterung der Porenstruktur, was direkt die endgültige Adsorptionsleistung des Materials bestimmt.

Die Mechanik der chemischen Aktivierung

Aufrechterhaltung präziser Massenverhältnisse

Die Hauptfunktion des Imprägniertanks besteht darin, eine spezifische chemische Umgebung herzustellen und aufrechtzuerhalten.

Er gewährleistet ein konstantes Massenverhältnis zwischen dem Aktivierungsmittel und dem Rohmaterial, z. B. ein Verhältnis von 1:1 NaOH zu Biokohle. Dieses Gleichgewicht ist entscheidend, um sicherzustellen, dass genügend Lauge vorhanden ist, um das Material zu beschichten, ohne Ressourcen zu verschwenden.

Die Rolle der kontrollierten Dauer

Die chemische Aktivierung erfolgt nicht augenblicklich; sie erfordert ein anhaltendes Einweichen, um wirksam zu sein.

Die Tanks sind so konzipiert, dass sie die Mischung für eine bestimmte Dauer halten, die oft 24 Stunden dauert. Dies ermöglicht es den starken Laugen, die Biokohlematrix vollständig zu durchdringen, bevor die Heizphase die Reaktion weiter vorantreibt.

Strukturveränderung durch Wärme vorantreiben

Förderung von Korrosion und Ablösung

Sobald die Mischung vorbereitet ist, wirkt das Heizgerät als Katalysator für die physikalische Umwandlung des Materials.

Durch die Erhöhung und Aufrechterhaltung der Temperatur aktiviert das Gerät die chemische Korrosion und die Ablösungseffekte der starken Laugen. Diese Wärmeenergie ermöglicht es der NaOH, Oberflächenverunreinigungen aggressiv anzugreifen, die sonst das Potenzial der Biokohle blockieren würden.

Erweiterung der Porenstruktur

Das ultimative Ziel dieser Koordination ist die Modifizierung der inneren Architektur der Biokohle.

Wärme beschleunigt die Reaktion, was zu einer tiefgreifenden Entfernung von Oberflächenrückständen führt. Dieser Prozess ebnet den Weg für eine signifikante Erweiterung der Porenstruktur der Biokohle, was der Hauptfaktor für die Verbesserung der Adsorptionsleistung ist.

Verständnis der betrieblichen Kompromisse

Das Risiko unpräziser Kontrolle

Da dieser Prozess auf "tiefgreifender Entfernung" und "Ablösung" beruht, ist Präzision von größter Bedeutung.

Wenn die Reaktionszeit verkürzt wird oder die Temperatur schwankt, können Oberflächenrückstände verbleiben, was zu Biokohle mit schlechten Adsorptionseigenschaften führt. Umgekehrt könnte eine übermäßige Exposition das Material über den Nutzen hinaus abbauen.

Gleichgewicht zwischen Aggressivität und Integrität

Der Prozess verwendet starke Laugen, die von Natur aus zerstörerische Mittel sind.

Die Koordination zwischen Tank und Heizgerät muss exakt sein, um die gewünschte Porosität zu erreichen, ohne die strukturelle Integrität der Biokohle selbst zu zerstören.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen Ihrer Biokohle zu maximieren, müssen Sie die Koordination dieser Geräte auf Ihre spezifischen Leistungskennzahlen abstimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Adsorptionskapazität liegt: Priorisieren Sie eine präzise Temperaturregelung, um die Erweiterung der Porenstruktur und der Oberfläche zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Stellen Sie sicher, dass die Einweichzeiten (z. B. 24 Stunden) streng eingehalten werden, um die tiefgreifende Entfernung aller Oberflächenrückstände zu gewährleisten.

Die Beherrschung des variablen Zusammenspiels zwischen Wärme und chemischer Sättigung ist der einzige Weg, rohe Biokohle in einen Hochleistungsadsorber zu verwandeln.

Zusammenfassungstabelle:

| Prozesskomponente | Hauptfunktion | Schlüsselparameter |

|---|---|---|

| Imprägniertank | Schafft chemische Umgebung & Sättigung | Massenverhältnis (z. B. 1:1 NaOH), 24h Einweichdauer |

| Heizgerät | Katalysiert Korrosions- und Ablösungseffekte | Konstante Temperaturregelung, feste Reaktionszeit |

| Koordinationsziel | Tiefgreifende Entfernung von Oberflächenrückständen | Erweiterung der inneren Porenstruktur & Oberfläche |

Verbessern Sie Ihre Materialaktivierung mit KINTEK-Präzision

Um eine überlegene Biokohle-Leistung zu erzielen, benötigen Sie Geräte, die das empfindliche Gleichgewicht von Wärme und chemischer Sättigung beherrschen. KINTEK bietet branchenführende Muffel-, Rohr-, Vakuum- und CVD-Systeme, unterstützt durch erstklassige F&E, um sicherzustellen, dass Ihr Aktivierungsprozess die maximale Adsorptionskapazität erreicht.

Ob Sie eine präzise Temperaturregelung für die Porenerweiterung oder anpassbare Hochtemperatur-Labröfen für einzigartige chemische Arbeitsabläufe benötigen, KINTEK ist Ihr vertrauenswürdiger Partner für Exzellenz in der Fertigung.

Bereit, die Effizienz Ihres Labors zu optimieren? Kontaktieren Sie KINTEK noch heute, um unsere anpassbaren Ofenlösungen zu besprechen.

Visuelle Anleitung

Referenzen

- Barbara Pieczykolan. Investigation of Adsorption Kinetics and Isotherms of Synthetic Dyes on Biochar Derived from Post-Coagulation Sludge. DOI: 10.3390/ijms26167912

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum wird eine Hochtemperatur-Reaktionskammer mit einem Platinstreifen für die In-situ-XRD-Analyse von Calciumferriten verwendet?

- Welche Rolle spielt Phosphorsäure (H3PO4) während der chemischen Aktivierungsphase von Sägemehl? Steigerung der Porosität & Effizienz

- Was ist die Funktion eines Labor-Trockenschranks bei der Verarbeitung von NdFeB-Abfällen? Gewährleistung der Reinheit bei der Rückgewinnung von Seltenerden

- Was ist die Funktion einer Kugelmühle in der Vorbehandlungsphase von Rohmaterialien für den Vakuum-Thermoreduktionsprozess von Szaibelyit?

- Welche Rolle spielen Elektroöfen bei der direkten Eisenerzreduktion? Stromversorgung der Zukunft der grünen Metallurgie

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks für ZIF67/MXen? Schützen Sie die Integrität Ihrer Verbundwerkstoffe

- Warum ist es notwendig, dass Sinteranlagen eine Hochkühlratensteuerung für 17-4 PH haben? Beherrschen Sie Ihre Metallurgie

- Warum ist eine Haltezeit von 1200 °C für das Sintern von Ti(C,N)-FeCr erforderlich? Erreichen Sie eine überlegene Materialdichte