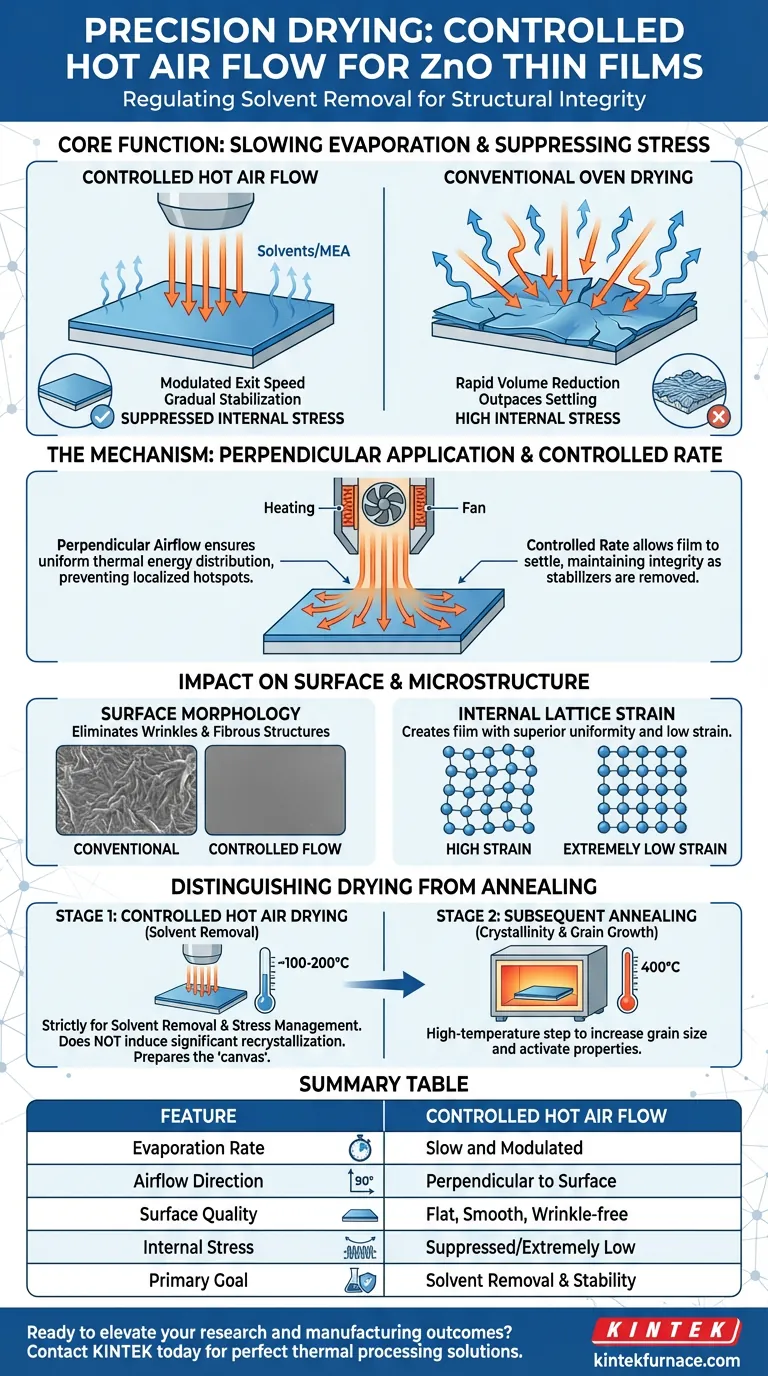

Die kontrollierte Heißluftstrombehandlung dient als Präzisionsmechanismus zur Regulierung der Lösungsmittelentfernungsrate während der Trocknungsphase der Zinkoxid (ZnO)-Dünnschichtproduktion. Durch das Anwenden von Wärme senkrecht zur Filmoberfläche verlangsamt dieser Prozess bewusst die Verdampfung von Lösungsmitteln und Stabilisatoren wie Monoethanolamin (MEA), wodurch strukturelle Schäden verhindert werden, die oft durch schnelles Trocknen verursacht werden.

Die Kernfunktion dieser Behandlung besteht darin, innere Spannungen zu unterdrücken, die durch Schrumpfung verursacht werden. Durch die Moderation der Verdampfungsrate wird eine flachere, gleichmäßigere Oberfläche gewährleistet, die frei von Falten und faserigen Strukturen ist, die bei der herkömmlichen Ofentrocknung auftreten.

Der Mechanismus der Spannungsreduzierung

Kontrollierte Verdampfungsrate

Der primäre Mechanismus ist die Verlangsamung der Verdampfung. Bei der Standardtrocknung verlassen Lösungsmittel das Material schnell, was zu einer Volumenreduzierung führt, die die Fähigkeit des Materials, sich zu setzen, übersteigt.

Der kontrollierte Heißluftstrom moduliert diese Austrittsgeschwindigkeit. Dies ermöglicht es dem Film, sich allmählich zu stabilisieren und seine strukturelle Integrität zu erhalten, während die Stabilisatoren (MEA) entfernt werden.

Senkrechte Anwendung

Die Richtung des Luftstroms ist entscheidend. Das Anwenden der Heißluft senkrecht stellt sicher, dass die Wärmeenergie und der Luftstrom gleichmäßig über die Filmoberfläche verteilt werden.

Dies verhindert lokale Hotspots oder ungleichmäßige Trocknungsgradienten, die Verzug oder mechanisches Versagen innerhalb der Dünnschichtschichten verursachen könnten.

Auswirkungen auf die Oberflächenmorphologie

Beseitigung von Oberflächenfehlern

Schnelle Schrumpfung bei herkömmlichen Methoden führt oft zu physikalischen Verformungen, insbesondere zu Falten und faserigen Strukturen.

Durch die Verlangsamung des Trocknungsprozesses beseitigt der kontrollierte Heißluftstrom diese makroskopischen Defekte. Das Ergebnis ist eine deutlich glattere und flachere Oberflächenmorphologie.

Minimierung der inneren Gitterspannung

Über sichtbare Oberflächenverbesserungen hinaus wirkt diese Behandlung auf mikroskopischer Ebene. Sie erzeugt einen Film mit extrem geringer innerer Gitterspannung.

Da das Material nicht gezwungen wird, heftig zu schrumpfen, behält das atomare Gitter eine bessere Gleichmäßigkeit bei und legt den Grundstein für überlegene Materialeigenschaften.

Unterscheidung zwischen Trocknung und Glühen

Die Rolle von Temperaturgrenzen

Es ist wichtig, diesen Trocknungsschritt vom Hochtemperaturglühen zu unterscheiden. Die Heißluftbehandlung dient ausschließlich der Lösungsmittelentfernung und Spannungsbewältigung.

Sie induziert keine signifikante Rekristallisation oder Kornwachstum.

Die Rolle des nachfolgenden Glühens

Während der Heißluftstrom eine flache Oberfläche mit geringer Spannung erzeugt, ist es das nachfolgende Glühen bei 400 °C (typischerweise in einem Muffelofen), das die Kristallinität fördert.

Wie in breiteren Verarbeitungskontexten festgestellt, ist dieser Hochtemperaturschritt erforderlich, um die Korngröße zu erhöhen (z. B. von 7,5 nm auf 15 nm) und die photokatalytischen Eigenschaften zu aktivieren. Die Heißlufttrocknung bereitet lediglich die "Leinwand" für diese spätere Phase vor.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre ZnO-Dünnschichtproduktion zu optimieren, müssen Sie Trocknung und Glühen als ergänzend, nicht als austauschbar betrachten.

- Wenn Ihr Hauptaugenmerk auf Oberflächenebene liegt: Priorisieren Sie kontrollierten Heißluftstrom, um Faltenbildung zu verhindern und die durch schnelle Lösungsmittelverdampfung verursachten inneren Spannungen zu unterdrücken.

- Wenn Ihr Hauptaugenmerk auf Kristallinität und Kornwachstum liegt: Sie müssen nach der Trocknungsphase ein Hochtemperaturglühen (400 °C) durchführen, um die Korngröße zu vergrößern und Grenzflächendefekte zu reduzieren.

Zusammenfassung: Kontrollierter Heißluftstrom ist der entscheidende Vorbereitungsschritt, der physikalische Gleichmäßigkeit und geringe Spannung gewährleistet und nachfolgende thermische Prozesse ermöglicht, um die Leistung des Materials zu maximieren.

Zusammenfassungstabelle:

| Merkmal | Kontrollierter Heißluftstrom | Herkömmliche Ofentrocknung |

|---|---|---|

| Verdampfungsrate | Langsam und moduliert | Schnell und unkontrolliert |

| Luftstromrichtung | Senkrecht zur Oberfläche | Umgebungs-/Mehrgerichtet |

| Oberflächenqualität | Flach, glatt, faltenfrei | Anfällig für Falten und Fasern |

| Innere Spannung | Unterdrückt/extrem gering | Hoch aufgrund schneller Schrumpfung |

| Hauptziel | Lösungsmittelentfernung & Stabilität | Grundlegende Trocknung |

Präzisionswärmebehandlung für überlegene Dünnschichtqualität

Maximieren Sie die strukturelle Integrität Ihrer ZnO-Dünnschichten mit präzisionsgefertigten Heizlösungen. Ob Sie kontrollierte Luftstromsysteme zur Vermeidung von Oberflächenfehlern oder Hochtemperaturöfen für kritische Glühschritte benötigen, KINTEK bietet die Expertise, die Sie brauchen.

Gestützt auf erstklassige F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre individuellen Labor- oder Produktionsanforderungen angepasst werden können. Sorgen Sie mit unseren fortschrittlichen Hochtemperatur-Laböfen für geringe Gitterspannung und optimales Kornwachstum in Ihren Materialien.

Bereit, Ihre Forschungs- und Produktionsergebnisse zu verbessern? Kontaktieren Sie KINTEK noch heute, um die perfekte thermische Verarbeitungslösung für Ihre Bedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Radka Gegova-Dzhurkova, I. Miloushev. Enhanced Photocatalytic Performance under Ultraviolet and Visible Light Illumination of ZnO Thin Films Prepared by Modified Sol-Gel Method. DOI: 10.3390/molecules29174005

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Warum ist ein sofortiges Abschrecken nach der CTS-Behandlung von mesoporösem Kohlenstoff erforderlich? Bewahren Sie die atomare Struktur Ihres Materials

- Was ist das Grundprinzip eines Sinterofens? Pulver in dichte, feste Bauteile umwandeln

- Warum ist die kontinuierliche Einleitung von hochreinem Argon erforderlich? Erzielen Sie unübertroffene Reinheit beim Schmelzen von Gusseisen

- Welche Rolle spielen Hochtemperaturöfen beim Co-Firing von SOFCs? Meisterung der Keramikverdichtung und des Sinterns

- Was ist der Mechanismus des Dampf-Luft-Gemischs, das im Entkokungsprozess verwendet wird? Wesentlicher Leitfaden für Hochtemperaturreaktionen

- Warum ist ein schnelles Abschrecken in Wasser nach thermischer Kompression notwendig? Erfassung echter Mikrostrukturen in mittel-mangahaltigem Stahl

- Wie verbessert ein Präzisions-Temperatur-kontrollierter Heizofen mittel-entropische Legierungen? Optimale Härte erzielen

- Was sind die beiden Schlüsselphänomene, die für das Verständnis der Induktionserwärmung unerlässlich sind? Beherrschen Sie die Kernprinzipien