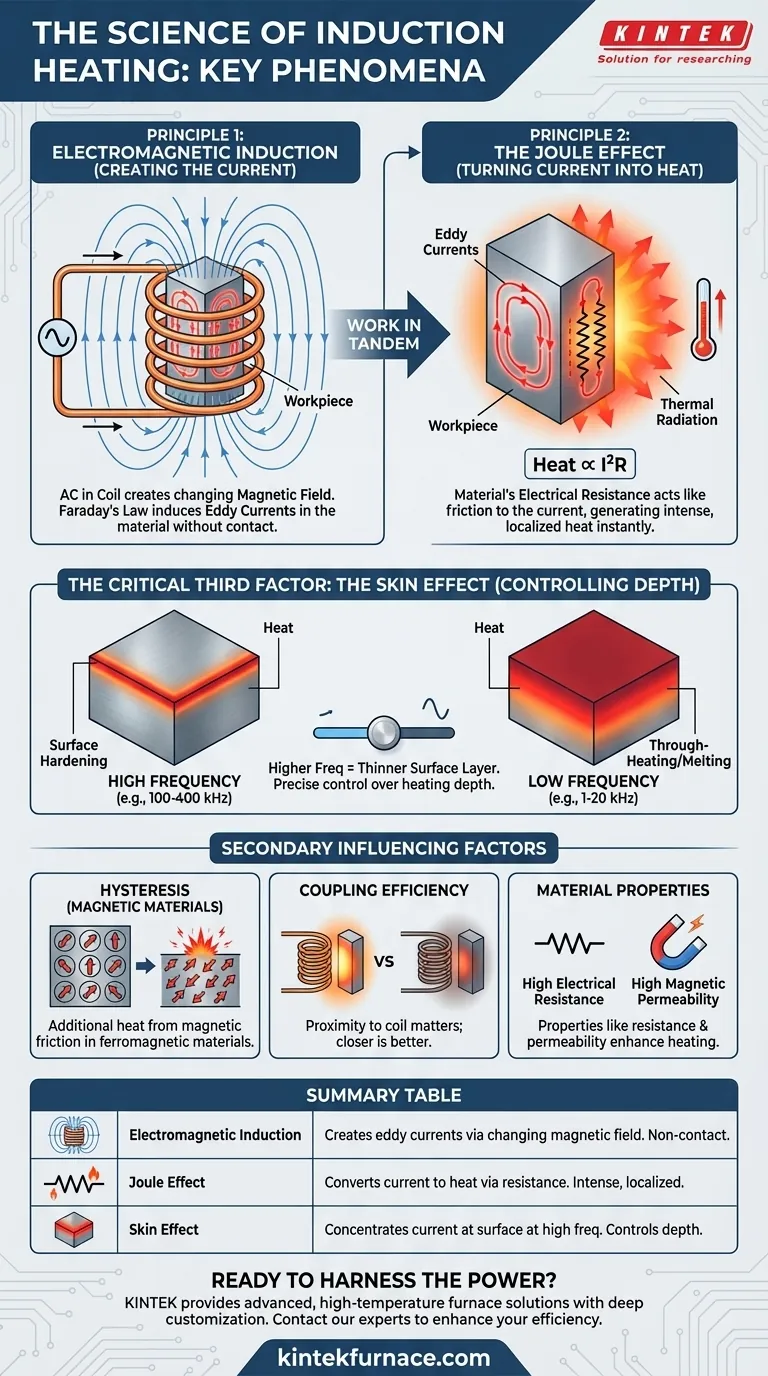

Im Kern basiert die Induktionserwärmung auf zwei grundlegenden physikalischen Prinzipien: der elektromagnetischen Induktion, die ohne physischen Kontakt einen elektrischen Strom im Material erzeugt, und dem Joule-Effekt, der diesen Strom in Wärme umwandelt. Diese beiden Phänomene wirken zusammen und ermöglichen die präzise und schnelle Erwärmung leitfähiger Materialien.

Die Induktionserwärmung ist ein zweistufiger Prozess. Zuerst induziert ein sich änderndes Magnetfeld einen Spiegelstrom im Zielmaterial. Zweitens erzeugt der interne Widerstand des Materials durch diesen induzierten Strom intensive, lokalisierte Wärme.

Prinzip 1: Elektromagnetische Induktion – Erzeugung des Stroms

Um die Induktionserwärmung zu verstehen, muss man zunächst begreifen, wie sie einen elektrischen Strom von außen in einem festen Objekt erzeugt. Das ist die Magie der elektromagnetischen Induktion.

Die Rolle der Induktionsspule

Ein Induktionserwärmungssystem verwendet eine speziell entwickelte Spule, die typischerweise aus Kupferrohr besteht. Durch diese Spule wird ein hochfrequenter Wechselstrom (AC) geleitet.

Dieser Wechselstrom erzeugt ein starkes und sich schnell änderndes Magnetfeld im Raum um und innerhalb der Spule.

Faradaysches Induktionsgesetz in Aktion

Wenn ein leitfähiges Material, wie ein Stück Stahl, in dieses sich ändernde Magnetfeld gebracht wird, tritt das Faradaysche Induktionsgesetz in Kraft.

Das Gesetz besagt, dass ein sich änderndes Magnetfeld in jedem darin befindlichen Leiter einen elektrischen Strom induziert. Dies werden Wirbelströme genannt. Sie fließen in geschlossenen Schleifen innerhalb des Materials und spiegeln den Strom in der externen Spule wider.

Prinzip 2: Der Joule-Effekt – Umwandlung von Strom in Wärme

Die bloße Erzeugung eines Stroms reicht nicht aus; dieser Strom muss in thermische Energie umgewandelt werden. Hier kommt das zweite Prinzip, der Joule-Effekt, ins Spiel.

Elektrischer Widerstand als Reibung

Stellen Sie sich den elektrischen Widerstand als eine Form der Reibung für bewegte Elektronen vor. Jedes leitfähige Material weist ein gewisses Maß an Widerstand auf.

Wenn die induzierten Wirbelströme durch das Material fließen, stoßen sie auf diesen Widerstand. Die Energie, die bei der Überwindung dieser „Reibung“ verloren geht, wird direkt als Wärme freigesetzt.

Die Wärmeerzeugungsformel

Diese Erwärmung wird durch den Joule-Effekt beschrieben, wobei die erzeugte Wärme proportional zum Widerstand des Materials multipliziert mit dem Quadrat des Stroms ist (Wärme ∝ I²R).

Da die Induktion sehr große Wirbelströme erzeugen kann, kann die daraus resultierende Wärmeerzeugung massiv und nahezu augenblicklich sein.

Der entscheidende dritte Faktor: Der Skin-Effekt

Während Induktion und Joule-Effekt erklären, was passiert, erklärt der Skin-Effekt, wo es passiert. Dieses Phänomen ist entscheidend für die Steuerung des Prozesses.

Was ist der Skin-Effekt?

Bei hohen Frequenzen nutzen Wechselströme (wie unsere Wirbelströme) nicht das gesamte Volumen eines Leiters. Sie werden gezwungen, in einer dünnen Schicht nahe der Oberfläche zu fließen.

Dieses Phänomen ist als Skin-Effekt bekannt. Je höher die Frequenz des Stroms, desto dünner wird diese Oberflächenschicht.

Warum die Frequenz der Schlüssel zur Steuerung ist

Der Skin-Effekt ermöglicht dem Bediener eine präzise Kontrolle über die Eindringtiefe der Erwärmung.

Hohe Frequenzen (z. B. 100-400 kHz) konzentrieren die Wärme auf der unmittelbaren Oberfläche, was ideal für die Oberflächenhärtung ist. Niedrigere Frequenzen (z. B. 1-20 kHz) ermöglichen es dem Magnetfeld und den Wirbelströmen, tiefer einzudringen, was zu einer Durchwärmung für Anwendungen wie Schmieden oder Schmelzen führt.

Verständnis der Kompromisse und sekundären Effekte

Ein vollständiges Verständnis erfordert die Berücksichtigung von Faktoren, die die Kernprinzipien modifizieren. Dies sind nicht nur theoretische Details; sie haben erhebliche praktische Auswirkungen.

Hysterese: Ein Bonus für magnetische Materialien

Bei ferromagnetischen Materialien wie Eisen und Stahl (unterhalb ihrer Curie-Temperatur) tritt ein sekundärer Erwärmungseffekt auf. Hystereseverluste werden durch die Reibung der magnetischen Domänen verursacht, die sich schnell mit dem sich ändernden Magnetfeld neu ausrichten. Dies trägt zur Wärme bei, die durch den Joule-Effekt erzeugt wird, was die Induktion für diese Materialien besonders effektiv macht.

Kopplungseffizienz

Die Effizienz der Energieübertragung hängt von der Nähe des Werkstücks zur Spule ab. Dies wird als Kopplung bezeichnet. Ein Werkstück, das sich nahe an der Spule befindet und dessen Form dem Feld der Spule entspricht, wird viel effizienter erwärmt als eines, das weit entfernt ist. Eine schlechte Kopplung verschwendet Energie und verlangsamt den Erwärmungsprozess.

Materialeigenschaften

Die Wirksamkeit der Induktionserwärmung hängt stark von den Eigenschaften des Zielmaterials ab. Hoher elektrischer Widerstand trägt zu mehr Joule-Erwärmung bei. Eine hohe magnetische Permeabilität (bei Materialien wie Eisen) verstärkt sowohl die induzierten Ströme als auch die Hystereseverluste, was zu einer viel schnelleren Erwärmung führt.

Anwendung auf Ihr Erwärmungsziel

Das Verständnis dieser Prinzipien ermöglicht es Ihnen, die richtigen Parameter für Ihr spezifisches industrielles oder wissenschaftliches Ziel auszuwählen.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenhärtung liegt: Verwenden Sie eine hohe Frequenz, um den Skin-Effekt zu nutzen und intensive Wärme auf der Oberfläche für eine flache, harte Randschicht zu konzentrieren.

- Wenn Ihr Hauptaugenmerk auf der Durchwärmung oder dem Schmelzen liegt: Verwenden Sie eine niedrigere Frequenz, um sicherzustellen, dass das Magnetfeld tief in das Material eindringt, was zu einer gleichmäßigen Erwärmung führt.

- Wenn Ihr Hauptaugenmerk auf der Erwärmung von magnetischem Stahl liegt: Sie profitieren von der kombinierten Wirkung des Joule-Effekts und der Hystereseverluste, was zu einer sehr effizienten Erwärmung unterhalb des Curie-Punktes des Materials führt.

Indem Sie meistern, wie diese physikalischen Gesetze interagieren, können Sie die Induktion von einem Konzept in ein präzises und leistungsstarkes thermisches Werkzeug verwandeln.

Zusammenfassungstabelle:

| Phänomen | Kernfunktion | Wichtigste Erkenntnis |

|---|---|---|

| Elektromagnetische Induktion | Erzeugt Wirbelströme im Material mithilfe eines sich ändernden Magnetfeldes. | Ermöglicht berührungslose Erwärmung. |

| Joule-Effekt | Wandelt den induzierten elektrischen Strom aufgrund des Widerstands des Materials in Wärme um. | Erzeugt intensive, lokalisierte Wärme. |

| Skin-Effekt (Kritischer Faktor) | Konzentriert den Stromfluss bei hohen Frequenzen nahe der Oberfläche. | Ermöglicht eine präzise Kontrolle der Eindringtiefe der Erwärmung. |

Bereit, die Kraft der Induktionserwärmung für Ihre Anwendung zu nutzen?

KINTEK nutzt herausragende F&E und die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktlinie, einschließlich Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Fähigkeiten zur Tiefenanpassung ergänzt, um Ihre einzigartigen thermischen Prozessanforderungen präzise zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Induktionserwärmungslösungen Ihre Effizienz und Ergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität