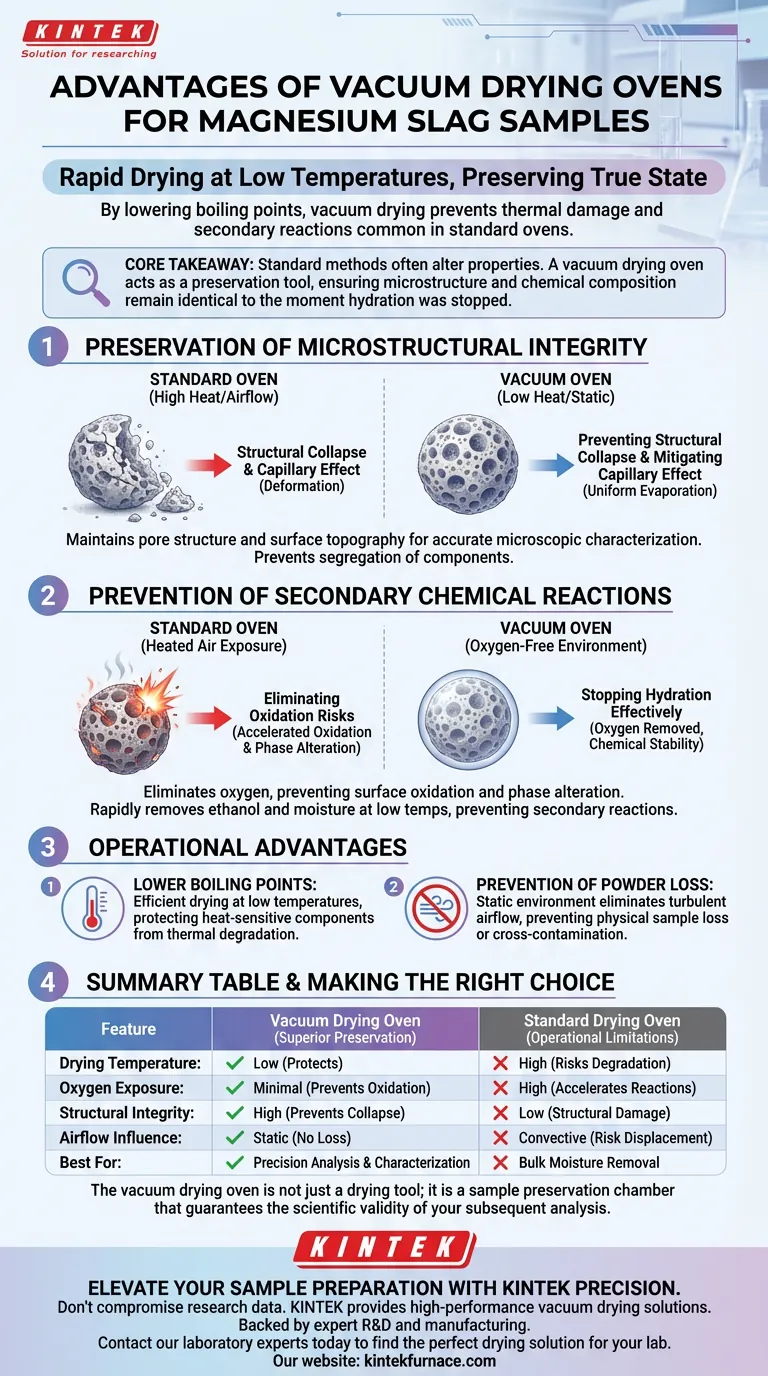

Der Hauptvorteil der Verwendung eines Vakuumtrockenschranks für Magnesiumschlacke besteht darin, dass Proben schnell bei niedrigen Temperaturen getrocknet werden können, wodurch ihr tatsächlicher physikalischer und chemischer Zustand erhalten bleibt. Durch die Senkung des Siedepunkts von Lösungsmitteln – wie dem zur Beendigung der Hydratation verwendeten Ethanol – verhindert die Vakuumtrocknung thermische Schäden und Sekundärreaktionen, die bei herkömmlichen Hochtemperatur-Luftöfen häufig auftreten.

Kernbotschaft Herkömmliche Trocknungsmethoden verändern oft genau die Eigenschaften, die Sie messen möchten. Ein Vakuumtrockenschrank fungiert als Konservierungswerkzeug und stellt sicher, dass die Mikrostruktur und die chemische Zusammensetzung der Magnesiumschlacke mit ihrem Zustand zum Zeitpunkt des Abbruchs der Hydratation identisch bleiben.

Erhaltung der mikrostrukturellen Integrität

Die physikalische Struktur von Magnesiumschlacke ist empfindlich, insbesondere nach der Hydratation. Herkömmliche Trocknungsgeräte können die für die Analyse benötigten Merkmale zerstören.

Verhinderung von Struktureinstürzen

In einem herkömmlichen Ofen können hohe Temperaturen und Luftwiderstand empfindliche Mikrostrukturen zum Einsturz oder zur Verformung bringen.

Die Vakuumumgebung ermöglicht eine schnelle Verdunstung von Feuchtigkeit und Lösungsmitteln ohne die thermische Belastung, die mit hoher Hitze verbunden ist. Dies stellt sicher, dass die Porenstruktur und die Oberflächentopographie der Schlacke erhalten bleiben und eine genaue Darstellung für die mikroskopische Charakterisierung bieten.

Abmilderung des Kapillareffekts

Wenn die Trocknung an der Oberfläche zu schnell erfolgt (häufig bei herkömmlichen Öfen), entsteht ein Kapillareffekt. Dieser zieht aktive Komponenten aus tiefen Poren zur äußeren Oberfläche.

Die Vakuumtrocknung fördert eine gleichmäßigere Verdunstung aus dem Material heraus. Diese Stabilität verhindert die Segregation von Komponenten und stellt sicher, dass die interne Verteilung der Elemente konstant bleibt.

Verhinderung von Sekundärreaktionen

Magnesiumschlacke ist chemisch reaktiv. Der Trocknungsprozess muss die Chemie stoppen, nicht beschleunigen.

Beseitigung von Oxidationsrisiken

Herkömmliche Öfen setzen Proben erhitzter Luft aus, was die Oxidation beschleunigt. Dies kann die chemische Phase der Schlacke verändern und zu ungenauen Daten über ihre Zusammensetzung führen.

Durch die Entfernung von Luft aus der Kammer eliminiert der Vakuumofen den für diese Reaktionen benötigten Sauerstoff. Dies ist entscheidend, um Oberflächenoxidation zu verhindern und die chemische Stabilität des Materials zu erhalten.

Effektives Stoppen der Hydratation

Um Magnesiumschlacke zu untersuchen, verwenden Forscher häufig Ethanol, um den Hydratationsprozess zu beenden.

Ein Vakuumofen entfernt dieses restliche Ethanol und die verbleibende Feuchtigkeit effizient bei niedrigen Temperaturen. Diese schnelle Entfernung verhindert „sekundäre chemische Reaktionen“, die auftreten könnten, wenn die Lösungsmittel verweilen oder die Probe längere Zeit hoher Hitze ausgesetzt wäre.

Betriebliche Vorteile

Über die Probenintegrität hinaus bietet die Physik der Vakuumtrocknung praktische Vorteile bei der Handhabung von Pulvern und porösen Feststoffen.

Niedrigere Siedepunkte

Die Vakuumumgebung senkt den Siedepunkt von Flüssigkeiten (wie Wasser und Ethanol) erheblich. Dies ermöglicht eine gründliche Trocknung bei Temperaturen, die normalerweise nicht ausreichen würden, um Lösungsmittel zu entfernen, und schützt wärmeempfindliche Komponenten vor thermischer Zersetzung.

Verhinderung von Pulververlust

Herkömmliche Öfen verlassen sich oft auf Konvektion (Luftstrom), um Wärme zu verteilen. Bei feinen Pulvern wie Magnesiumschlacke kann dieser Luftstrom die Probe stören oder Pulver wegblasen.

Die Vakuumtrocknung arbeitet in einer statischen Umgebung ohne turbulenten Luftstrom, wodurch das Risiko eines physischen Probenverlusts oder einer Kreuzkontamination zwischen Proben eliminiert wird.

Verständnis der Kompromisse

Während die Vakuumtrocknung für die Charakterisierung überlegen ist, ist es wichtig, die betrieblichen Unterschiede im Vergleich zu herkömmlichen Geräten zu erkennen.

Durchsatzbeschränkungen

Vakuumöfen haben typischerweise kleinere Kammerkapazitäten als herkömmliche industrielle Trockenöfen. Sie sind für Präzision und nicht für die Massenverarbeitung großer Mengen ausgelegt.

Wartungsanforderungen

Die Aufrechterhaltung eines konstanten Vakuums erfordert Wachsamkeit hinsichtlich Türdichtungen und Pumpenzustand. Im Gegensatz zu einem herkömmlichen Ofen kann ein Vakuumleck den gesamten Trocknungszyklus beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zwischen einem Vakuumofen und einem herkömmlichen Trockenofen hängt vollständig von Ihren Analyseanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf mikroskopischer Charakterisierung liegt: Sie müssen einen Vakuumtrockenschrank verwenden, um Struktureinstürze zu verhindern und sicherzustellen, dass die von Ihnen gesehenen Merkmale authentisch sind.

- Wenn Ihr Hauptaugenmerk auf der chemischen Phasenanalyse liegt: Sie benötigen einen Vakuumofen, um Oxidation und Sekundärreaktionen zu verhindern, die die Zusammensetzung der Probe verändern.

- Wenn Ihr Hauptaugenmerk auf der Entfernung von Massenfeuchtigkeit für nicht kritische Anwendungen liegt: Ein herkömmlicher Ofen kann ausreichen, vorausgesetzt, thermische Zersetzung ist kein Problem.

Der Vakuumtrockenschrank ist nicht nur ein Trocknungswerkzeug; er ist eine Probenkonservierungskammer, die die wissenschaftliche Gültigkeit Ihrer nachfolgenden Analyse garantiert.

Zusammenfassungstabelle:

| Merkmal | Vakuumtrockenschrank | Herkömmlicher Trockenofen |

|---|---|---|

| Trocknungstemperatur | Niedrig (schützt wärmeempfindliche Phasen) | Hoch (Risiko thermischer Zersetzung) |

| Sauerstoffexposition | Minimal (verhindert Oxidation) | Hoch (beschleunigt Sekundärreaktionen) |

| Strukturelle Integrität | Hoch (verhindert Poreinsturz) | Niedrig (Kapillareffekt/Strukturschäden) |

| Luftstromeinfluss | Statisch (kein Pulververlust) | Konvektiv (Risiko der Probenverlagerung) |

| Am besten geeignet für | Präzisionsanalyse & Charakterisierung | Entfernung von Massenfeuchtigkeit (nicht kritisch) |

Verbessern Sie Ihre Probenvorbereitung mit KINTEK Precision

Kompromittieren Sie Ihre Forschungsdaten nicht mit herkömmlichen Trocknungsmethoden, die die Mikrostruktur Ihres Materials verändern. KINTEK bietet Hochleistungs-Vakuumtrocknungslösungen, die entwickelt wurden, um die physikalische und chemische Integrität empfindlicher Proben wie Magnesiumschlacke zu erhalten.

Unterstützt durch exzellente F&E und Fertigung bietet KINTEK eine breite Palette von Laborgeräten, darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre individuellen Forschungsanforderungen angepasst werden können.

Bereit, die wissenschaftliche Gültigkeit Ihrer Analyse sicherzustellen? Kontaktieren Sie noch heute unsere Laborexperten, um die perfekte Trocknungslösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Ping Lu, Xiaoming Liu. Structural Characteristics and Cementitious Behavior of Magnesium Slag in Comparison with Granulated Blast Furnace Slag. DOI: 10.3390/ma17020360

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Welche Rolle spielt eine Laboranlage bei der Erstellung der Massenbilanz für einen Koksofenbetrieb? Steigern Sie die Effizienz.

- Warum wird ein Laborofen zum Trocknen von Proben bei 80°C für MoO3/Ti-Felt benötigt? Gewährleistung der strukturellen Integrität der Elektrode

- Warum wird eine automatisch gesteuerte Bandofen-Härteanlage für Lagerringe verwendet? Präzision & Stabilität erklärt

- Welche Komplexitäten und Wartungsanforderungen haben Durchlauföfen? Optimieren Sie die Hochvolumenproduktion mit Expertenwissen

- Warum ist es notwendig, Glasgeräte vor der GTP über Nacht in einem 140 °C heißen Ofen zu trocknen? Präzise wasserfreie Polymerisation sicherstellen

- Was sind die Vorteile der Verwendung eines Mikrowellenaktivierungssystems? Erschließen Sie überlegene Porosität und 90 % schnellere Aktivierung

- Welche Funktionen erfüllt Glukose bei der Synthese von Lithium-Ionen-Sieben? Verbesserung der Karbothermischen Reduktion für LiMnO2-Reinheit

- Warum sind 600 °C entscheidend für die ZIF-8-Karbonisierung? Optimale Oberfläche und Erhaltung funktioneller Gruppen erreichen