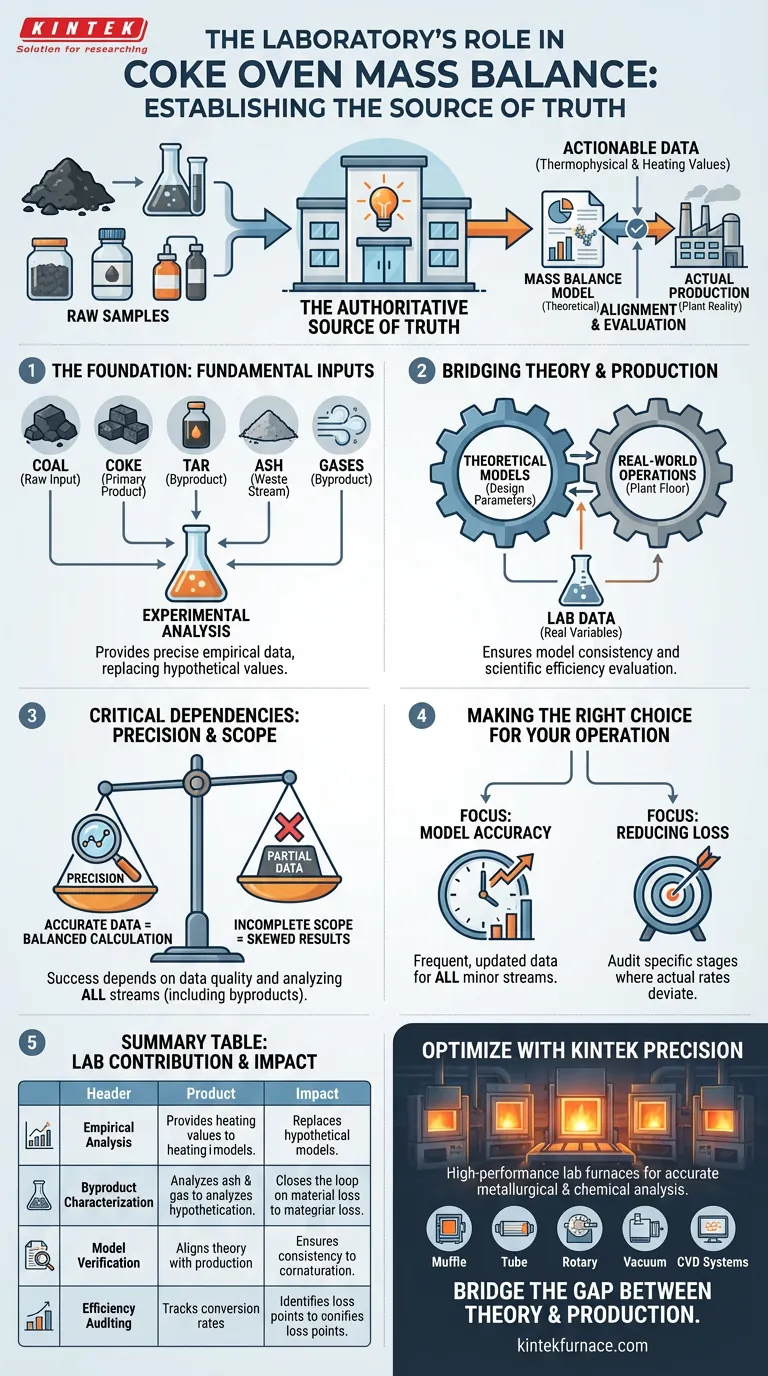

Das Labor dient als maßgebliche Wahrheitsquelle für die Erstellung einer genauen Massenbilanz in Koksofenbetrieben. Es ist für die Erzeugung der kritischen thermophysikalischen Daten und Heizwerte für alle Prozessmaterialien – einschließlich Kohle, Koks, Teer, Asche und Nebenprodukte – verantwortlich, die als grundlegende Variablen für alle Bilanzberechnungen dienen.

Das Labor wandelt Rohproben in umsetzbare Daten um und stellt sicher, dass theoretische Massenbilanzmodelle mit den tatsächlichen Produktionsbedingungen übereinstimmen, um eine wissenschaftliche Bewertung von Materialverlusten und Effizienz zu ermöglichen.

Die Grundlage von Massenbilanzberechnungen

Bereitstellung grundlegender Eingaben

Theoretische Modelle für Koksofenanlagen können nicht im luftleeren Raum funktionieren; sie benötigen präzise empirische Daten.

Das Labor liefert diese grundlegenden Eingaben durch experimentelle Analysen. Ohne diese verifizierten Daten blieben Massenbilanzberechnungen hypothetisch und keine praktischen Werkzeuge für das Anlagenmanagement.

Analyse verschiedener Materialströme

Eine vollständige Massenbilanz erfordert die Berücksichtigung jedes Ein- und Ausgangsstroms.

Das Labor analysiert die spezifischen Eigenschaften des Rohmaterials (Kohle) und der entstehenden Produkte. Dies beinhaltet die Bestimmung der Heizwerte und physikalischen Eigenschaften von Koks, Teer, Asche und verschiedenen Nebenprodukten.

Verbindung von Theorie und Produktion

Gewährleistung der Modellkonsistenz

Eine der größten Herausforderungen im Prozess-Engineering ist die Diskrepanz zwischen Designparametern und realen Betriebsabläufen.

Labordaten stellen sicher, dass theoretische Modelle mit den tatsächlichen Produktionsbedingungen übereinstimmen. Durch die Einspeisung realer Variablen in die Gleichungen schließt die Anlage die Lücke zwischen Ingenieurtheorie und der Realität des Werks.

Bewertung der Umwandlungseffizienz

Das Verständnis, wohin das Material fließt, ist entscheidend für die Optimierung des Verkokungsprozesses.

Mit genauen Labordaten können die Betreiber eine wissenschaftliche Bewertung der Umwandlungseffizienz durchführen. Dies ermöglicht der Anlage, den Materialfluss präzise zu verfolgen und spezifische Stufen zu identifizieren, in denen Materialverluste auftreten.

Verständnis der Abhängigkeiten

Die Kritikalität der Datenpräzision

Das Ergebnis einer Massenbilanzberechnung ist äußerst empfindlich gegenüber der Qualität der Eingabedaten.

Wenn das Labor keine genauen thermophysikalischen Eigenschaften liefert, wird die gesamte wissenschaftliche Bewertung beeinträchtigt. Ein Fehler bei der Messung des Heizwerts eines Nebenproduktgases würde beispielsweise die Energiebilanz verzerren und potenzielle Ineffizienzen verschleiern.

Der Umfang der Analyse

Teilweise Daten führen zu unvollständigen Schlussfolgerungen.

Um eine gültige Massenbilanz zu erstellen, kann sich das Labor nicht nur auf das Hauptprodukt (Koks) konzentrieren. Es muss die gleiche Sorgfalt bei der Analyse von Nebenprodukten und Abfallströmen (Teer, Asche, Gase) walten lassen, um den Kreislauf des Materialverlusts vollständig zu schließen.

Die richtige Wahl für Ihren Betrieb treffen

Um den Wert Ihrer Laboranlage bei Massenbilanzbemühungen zu maximieren:

- Wenn Ihr Hauptaugenmerk auf Modellgenauigkeit liegt: Stellen Sie sicher, dass das Labor häufig aktualisierte thermophysikalische Daten für alle Nebenproduktströme liefert, nicht nur für Kohle und Koks.

- Wenn Ihr Hauptaugenmerk auf der Verlustreduzierung liegt: Nutzen Sie die experimentellen Daten des Labors, um spezifische Prozessstufen zu prüfen, bei denen die "tatsächlichen" Umwandlungsraten erheblich von den theoretischen Erwartungen abweichen.

Genaue Labordaten sind der Unterschied zwischen dem Raten der Effizienz Ihrer Anlage und deren wissenschaftlicher Kontrolle.

Zusammenfassungstabelle:

| Beitrag des Labors | Funktioneller Nutzen | Auswirkung auf die Massenbilanz |

|---|---|---|

| Empirische Analyse | Liefert Heizwerte für Kohle, Koks und Teer | Ersetzt hypothetische Modelle durch reale Daten |

| Charakterisierung von Nebenprodukten | Analysiert Asche- und Gasströme | Schließt den Kreislauf für Materialverlust und Abfallverfolgung |

| Modellverifizierung | Gleicht theoretisches Design mit tatsächlicher Produktion ab | Gewährleistet Konsistenz zwischen Ingenieurwesen und Betrieb |

| Effizienzprüfung | Verfolgt Umwandlungsraten über Prozessstufen hinweg | Identifiziert spezifische Punkte des Materialverlusts |

Optimieren Sie Ihren Verkokungsprozess mit KINTEK-Präzision

Genauigkeit bei der Massenbilanz beginnt mit Hochleistungs-Laborgeräten. Unterstützt durch Experten in F&E und Fertigung bietet KINTEK eine umfassende Palette von Hochtemperatur-Laböfen – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen –, die alle an Ihre spezifischen metallurgischen und chemischen Analysebedürfnisse angepasst werden können. Ob Sie Kohleproben oder die Eigenschaften von Nebenproduktgasen analysieren, unsere Lösungen liefern die erforderliche Datenpräzision, um die Umwandlungseffizienz Ihrer Anlage zu maximieren.

Bereit, die Lücke zwischen Theorie und Produktion zu schließen? Kontaktieren Sie uns noch heute, um den perfekten Ofen für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Murat Ergul, Selçuk Selimli. An applied study on energy analysis of a coke oven. DOI: 10.2516/stet/2023042

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist der Zweck der Verwendung eines Industrieofens zur Vorbehandlung von Flachsfasern? Gewährleistung überlegener Verbundintegrität

- Welche Eigenschaften zeichnen ein ideales Abschreckmedium aus? Optimale Härte und Sicherheit bei der Wärmebehandlung erreichen

- Was ist die Hauptaufgabe eines Industrieofens bei der Vorbereitung von chitosanmodifizierten Bodenproben?

- Was ist der Zweck der Hochtemperaturkalzinierung von Diatomeenerde? Steigerung der Reaktivität für die Geopolymerherstellung

- Welche Funktion erfüllt hochreines Argon-Gas bei der BPEA-PVT-Herstellung? Gewährleistung eines hochwertigen Kristallwachstums

- Wie unterstützen digitale technische Zusammenfassungen die wissenschaftliche Gemeinschaft? Einblicke in Hochtemperaturöfen für Labore

- Warum muss das gesamte System während des Befüllvorgangs eines Natrium-Heatpipes auf einer hohen Temperatur gehalten werden?

- Welche Rolle spielt ein Vakuumtrockenschrank bei der Nachbearbeitung von Fe3O4-Nanopartikeln? Gewährleistung der Phasereinheit