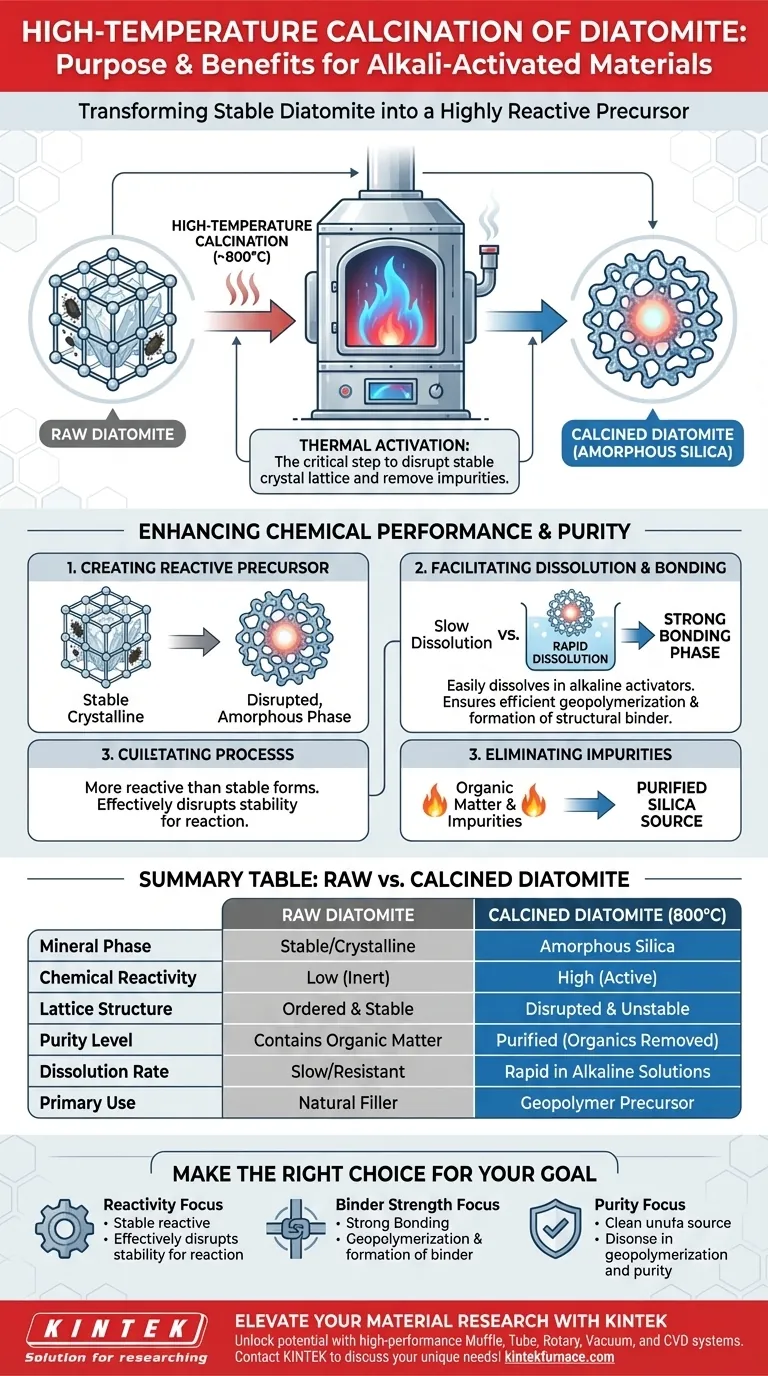

Der Hauptzweck der Hochtemperaturkalzinierung besteht darin, stabile Diatomeenerde in einen hochreaktive Vorläufer für alkalisch aktivierte Materialien umzuwandeln. Durch die Behandlung des Materials bei Temperaturen um 800 °C wandelt der Prozess die natürlichen kieselsäurehaltigen Komponenten in amorphe Kieselsäure um. Diese Wärmebehandlung ist unerlässlich, um das stabile Kristallgitter des Materials zu stören und Verunreinigungen zu entfernen, wodurch es zu einer effizienten Geopolymerisation fähig wird.

Natürliche Diatomeenerde ist oft zu stabil, um effektiv an chemischen Bindungen teilzunehmen. Die Kalzinierung wirkt als kritischer Aktivierungsschritt, der die innere Struktur des Materials aufbricht, um sicherzustellen, dass es sich in alkalischen Lösungen leicht auflöst und ein starkes Bindemittel bildet.

Der Mechanismus der thermischen Aktivierung

Erzeugung amorpher Kieselsäure

Das Hauptziel der Kalzinierung von Diatomeenerde bei 800 °C ist die Veränderung ihrer mineralogischen Phase.

Die Hitze wandelt die kieselsäurehaltigen Komponenten in amorphe Kieselsäure (SiO2) um. Dieser amorphe Zustand ist deutlich reaktiver als die kristallinen oder stabilen Formen, die in roher Diatomeenerde vorkommen.

Störung der Gitterstruktur

Natürliche Diatomeenerde besitzt eine stabile Gitterstruktur, die chemischen Angriffen widersteht.

Die Hochtemperaturverarbeitung stört diese Stabilität wirksam. Durch den Bruch des Gitters wird das Material thermodynamisch instabil und für chemische Reaktionen vorbereitet.

Verbesserung der chemischen Leistung

Erleichterung der Auflösung

Damit sich alkalisch aktivierte Materialien bilden können, muss der feste Vorläufer zuerst in der Aktivatorlösung gelöst werden.

Die durch die Kalzinierung verursachte strukturelle Störung ermöglicht es der Diatomeenerde, sich leichter in alkalischen Aktivatoren aufzulösen. Diese schnelle Auflösung ist der Auslöser für den anschließenden Geopolymerisationsprozess.

Stärkung der Bindungsphase

Das ultimative Ziel dieser Vorbereitung ist die Bildung eines strukturellen Bindemittels.

Da sich das kalzinierte Material effizienter auflöst und reagiert, nimmt es vollständiger an den Geopolymerisationsreaktionen teil. Dies führt zu einer verbesserten Bildung der Bindungsphase, die die endgültige Festigkeit des Materials bestimmt.

Optimierung der Materialreinheit

Entfernung organischer Verunreinigungen

Rohe Diatomeenerde enthält oft organische Materie, die chemische Reaktionen stören oder das Endprodukt schwächen kann.

Der thermische Prozess wirkt als Reinigungsschritt. Die hohe Hitze verbrennt diese organischen Verunreinigungen effektiv und hinterlässt eine reinere Kieselsäurequelle.

Verständnis der Prozessanforderungen

Ausstattungs- und Energieimplikationen

Das Erreichen der notwendigen Phasenänderung erfordert spezifische, energiereiche Umgebungen.

Der Prozess wird typischerweise in Hochtemperatur-Muffel- oder Rohröfen durchgeführt. Während dies die Umwandlung in reaktive Kieselsäure gewährleistet, fügt es eine Verarbeitungsebene hinzu, die im Vergleich zur Verwendung von Rohmaterialien ein kontrolliertes thermisches Management erfordert.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer alkalisch aktivierten Materialien zu maximieren, müssen Sie die Kalzinierung als obligatorischen Aktivierungsschritt und nicht als optionale Verarbeitung betrachten.

- Wenn Ihr Hauptaugenmerk auf der Reaktivität liegt: Priorisieren Sie die Kalzinierung bei 800 °C, um die maximale Umwandlung von stabiler Kieselsäure in reaktive amorphe Kieselsäure zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Bindemittelstärke liegt: Verwenden Sie kalzinierte Diatomeenerde, um eine vollständige Auflösung im Aktivator sicherzustellen, die zur Bildung einer dichten, robusten Bindungsphase erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Verlassen Sie sich auf diese Wärmebehandlung, um organische Verunreinigungen zu entfernen, die die Integrität der Geopolymer-Matrix beeinträchtigen könnten.

Die Hochtemperaturkalzinierung ist die Brücke, die rohe, inerte Erde in ein chemisch aktives Baumaterial verwandelt.

Zusammenfassungstabelle:

| Merkmal | Rohe Diatomeenerde | Kalzinierte Diatomeenerde (800 °C) |

|---|---|---|

| Mineralphase | Stabil/Kristallin | Amorphe Kieselsäure |

| Chemische Reaktivität | Gering (Inert) | Hoch (Aktiv) |

| Gitterstruktur | Geordnet & Stabil | Gestört & Instabil |

| Reinheitsgrad | Enthält organische Materie | Gereinigt (Organische Stoffe entfernt) |

| Auflösungsrate | Langsam/Resistent | Schnell in alkalischen Lösungen |

| Hauptanwendung | Natürlicher Füllstoff | Geopolymer-Vorläufer |

Erweitern Sie Ihre Materialforschung mit KINTEK

Entfesseln Sie das volle Potenzial Ihrer alkalisch aktivierten Materialien mit präziser thermischer Verarbeitung. Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig anpassbar sind, um Ihre spezifischen Kalzinierungsanforderungen zu erfüllen. Ob Sie Diatomeenerde aktivieren oder fortschrittliche Geopolymere entwickeln, unsere Labor-Hochtemperaturöfen bieten die gleichmäßige Erwärmung und präzise Steuerung, die für überlegene Ergebnisse erforderlich sind.

Sind Sie bereit, Ihren Kalzinierungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Bedürfnisse mit unserem technischen Team zu besprechen!

Visuelle Anleitung

Referenzen

- Darius Žūrinskas, Danutė Vaičiukynienė. Mechanical and Microstructural Properties of Alkali-Activated Biomass Fly Ash and Diatomite Blends. DOI: 10.3390/ma18163807

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie wirkt sich die Erhöhung der Temperatur in der Haltezone eines Hubbalkenofens auf Titan/Stahl-Verbundplatten aus?

- Was sind die Anforderungen für die Synthese von Magnesiumlegierungen nach dem Ampullenverfahren? Expertene Syntheseprotokolle

- Warum sind ein Strahlungstrocknungsofen und ein Gefriertrockner für GO-Nanofasern notwendig? Essentielle Trocknungssynergie

- Welche Rolle spielt die Aktivierungsbehandlung bei der Umwandlung von PPS-Abfällen? Hochleistungsfähige Energiespeicherporen erschließen

- Wie unterstützt eine Kühlkreislaufanlage die Kunststoffpyrolyse? Optimierung der Bioöl- und Gastrennung

- Was ist der synergistische Effekt von industrieller Flugasche in Rübenschnitzel-porösen Kohlenstoffen? Verbesserung der 3D-Strukturleistung

- Warum wird ein Trockenschrank mit Zwangsumwälzung für Feuchtigkeitsversuche mit Beton benötigt? Präzise Grundgenauigkeit erzielen

- Warum ist die Reinheit von Oxidvorläufern für ZnO-dotiertes CuO entscheidend? Gewährleistung einer hohen photokatalytischen Leistung