Ein Trockenschrank mit Zwangsumwälzung ist das entscheidende Werkzeug zur Festlegung einer präzisen experimentellen Basislinie. Er stellt sicher, dass Betonscheiben erhitzt werden, bis sie ein konstantes Gewicht erreichen, wodurch die gesamte vorhandene Feuchtigkeit aus dem Material effektiv entfernt wird. Dieser rigorose Trocknungsprozess liefert den standardisierten Ausgangspunkt, der für die genaue Berechnung der nachfolgenden Feuchtigkeitsaufnahmeraten erforderlich ist.

Die Festlegung einer konsistenten trockenen Basislinie ermöglicht es Forschern, Variablen zu isolieren. Dies stellt sicher, dass beobachtete Änderungen der Wasseraufnahme ausschließlich auf Materialeigenschaften zurückzuführen sind, wie z. B. die Porenverfeinerungseffekte von ultrafeiner Reishülsenasche, und nicht auf den vorherigen Feuchtigkeitsgehalt.

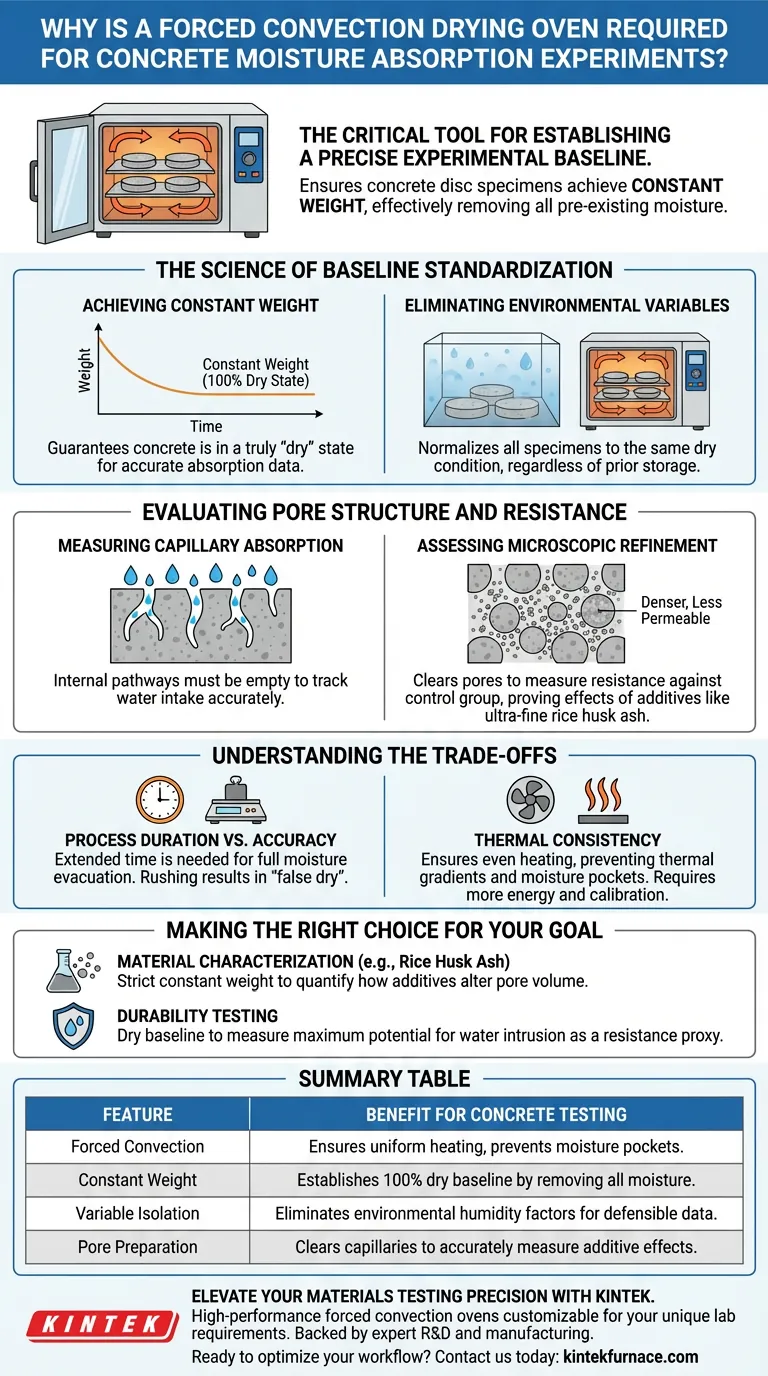

Die Wissenschaft der Basislinienstandardisierung

Erreichen eines konstanten Gewichts

Die Hauptfunktion des Trockenschranks mit Zwangsumwälzung besteht darin, Feuchtigkeit so lange auszutreiben, bis das Gewicht der Probe eine flache Linie ergibt.

Wenn eine Probe vor Beginn der Prüfung Feuchtigkeit enthält, werden die endgültigen Aufnahmedaten verzerrt. Das Erreichen eines konstanten Gewichts garantiert, dass der Beton in einem wirklich "trockenen" Zustand ist.

Eliminierung von Umweltvariablen

Beton ist hygroskopisch und nimmt von Natur aus Feuchtigkeit aus der Luft auf.

Ohne einen Trocknungszyklus mit Zwangsumwälzung würden Proben, die unter verschiedenen Luftfeuchtigkeitsbedingungen gelagert werden, inkonsistente Ergebnisse liefern. Der Ofen normalisiert alle Proben auf den gleichen trockenen Zustand, unabhängig von ihrer vorherigen Lagerumgebung.

Bewertung der Porenstruktur und des Widerstands

Messung der kapillaren Absorption

Das beschriebene Experiment zielt darauf ab, zu bewerten, wie Wasser in den Beton eindringt.

Um die kapillare Wasseraufnahme genau zu messen, müssen die inneren Wege (Kapillaren) leer sein. Dies ermöglicht es den Forschern, genau zu verfolgen, wie viel Wasser das Material im Laufe der Zeit aufnimmt.

Bewertung der mikroskopischen Verfeinerung

Die Verwendung von Zusatzstoffen, wie z. B. ultrafeiner Reishülsenasche, soll die Mikrostruktur des Betons verändern.

Diese Asche verfeinert die mikroskopische Porenstruktur und macht den Beton dichter und weniger durchlässig. Der Trocknungsprozess ist unerlässlich, um diese Theorie zu beweisen; er reinigt die Poren, damit der Eindringwiderstand effektiv gegen die Kontrollgruppe gemessen werden kann.

Verständnis der Kompromisse

Prozessdauer vs. Genauigkeit

Das Erreichen eines konstanten Gewichts ist kein schneller Prozess.

Es erfordert eine längere Zeit im Ofen, um sicherzustellen, dass die Feuchtigkeit tief aus der Scheibe vollständig entweicht. Das überstürzte Durchführen dieses Schritts führt zu einem "falschen trockenen" Zustand, wodurch die Aufnahmedaten ungültig werden.

Thermische Konsistenz

Die Zwangsumwälzung wird der statischen Erwärmung vorgezogen, da sie eine gleichmäßige Temperaturverteilung gewährleistet.

Ungleichmäßige Erwärmung könnte zu thermischen Gradienten führen, die die Probe beschädigen oder Feuchtigkeitstaschen in der Mitte der Scheibe hinterlassen könnten. Der Kompromiss besteht darin, dass diese Ausrüstung mehr Energie und eine präzisere Kalibrierung erfordert als einfaches Lufttrocknen.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre Daten zur Feuchtigkeitsaufnahme verteidigungsfähig sind, stimmen Sie Ihren Trocknungsprozess auf Ihre spezifischen experimentellen Ziele ab.

- Wenn Ihr Hauptaugenmerk auf der Materialcharakterisierung liegt: Stellen Sie sicher, dass die Proben ein streng konstantes Gewicht erreichen, um genau zu quantifizieren, wie Zusatzstoffe wie Reishülsenasche das Porenvolumen verändern.

- Wenn Ihr Hauptaugenmerk auf der Dauerprüfung liegt: Verwenden Sie die trockene Basislinie, um das maximale Eindringpotenzial von Wasser zu messen, das als Stellvertreter für den Widerstand des Materials gegen Eindringen dient.

Präzision in der Trocknungsphase ist der einzige Weg, um Genauigkeit in der Absorptionsphase zu gewährleisten.

Zusammenfassungstabelle:

| Merkmal | Nutzen für die Betonprüfung |

|---|---|

| Zwangsumwälzung | Gewährleistet gleichmäßige Erwärmung und verhindert Feuchtigkeitstaschen in Scheibenmitten. |

| Konstantes Gewicht | Schafft eine 100% trockene Basislinie durch Entfernung aller vorhandenen Feuchtigkeit. |

| Variablenisolierung | Eliminiert Umgebungsfeuchtegungsfaktoren für konsistente, verteidigungsfähige Daten. |

| Porenvorbereitung | Reinigt Kapillaren, um die Auswirkungen von Zusatzstoffen wie Reishülsenasche genau zu messen. |

Erhöhen Sie die Präzision Ihrer Materialprüfungen mit KINTEK

Lassen Sie nicht zu, dass inkonsistente Basislinien Ihre Forschung beeinträchtigen. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Trockenschränke mit Zwangsumwälzung, Muffelöfen, Röhrenöfen, Rotations- und Vakuumsysteme – alle anpassbar für Ihre einzigartigen Laboranforderungen. Egal, ob Sie Porenstrukturen charakterisieren oder die Dauerhaltbarkeit testen, unsere Hochtemperatur-Lösungen bieten die thermische Konsistenz, die Ihre Proben erfordern.

Sind Sie bereit, Ihren experimentellen Arbeitsablauf zu optimieren? Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Spezialausrüstung unübertroffene Genauigkeit in Ihr Labor bringen kann.

Visuelle Anleitung

Referenzen

- Roz‐Ud‐Din Nassar, Shah Room. Strength, Durability, and Microstructural Characteristics of Binary Concrete Mixes Developed with Ultrafine Rice Husk Ash as Partial Substitution of Binder. DOI: 10.13189/cea.2025.130137

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was wird in einem Dentallabor hergestellt? Entdecken Sie die individuellen Prothesen für Ihr Lächeln

- Warum wird ein Vakuumofen bei der Herstellung von Al-CNTs/h-BN-Verbundwerkstoffen benötigt? Vermeidung von Defekten & Gewährleistung der Reinheit

- Was ist die Notwendigkeit eines Argon-Schutzgassystems? Gewährleistung der Reinheit beim Laserschmelzen

- Was ist die Funktion eines Vakuumtrockenschranks beim Zementprüfen? Erhaltung der Probenintegrität für XRD/MIP-Analysen

- Warum sind Druckformen und Hochtemperatursintern für UO2-ZrO2 erforderlich? Beherrschung der Materialdichte

- Was ist die Funktion eines rotierenden Hochdruckautoklaven bei der Synthese von SSZ-13-Zeolithen? | Verbesserung der Kristallinität

- Warum ist der Einsatz von Hochtemperatur-Ofensystemen entscheidend für die Entwicklung von Delta-MnO2? Master Atomic Engineering

- Warum muss das Dampf-Kohlenstoff-Verhältnis (S/C) streng kontrolliert werden? Schützen Sie Ihren Reformierungskatalysator und Prozess