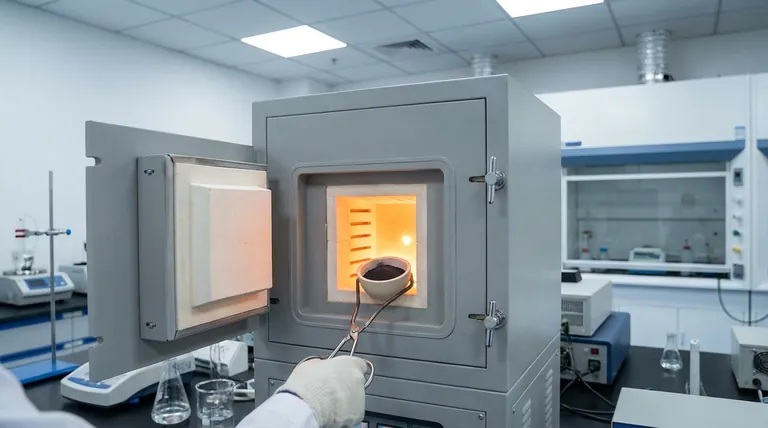

Hochtemperatur-Ofensysteme bieten die präzise thermische Kontrolle, die notwendig ist, um die atomare Struktur von Mangandioxid (Delta-MnO2) grundlegend zu verändern. Durch die strenge Regulierung der Glühbedingungen erleichtern diese Systeme die Schaffung spezifischer Sauerstoffleerstellen im Material. Diese Leerstellen sind der entscheidende Mechanismus zur Verbesserung der elektrischen Leitfähigkeit und der Reaktionskinetik des Materials, was sich direkt in einer verbesserten Batterieleistung niederschlägt.

Die präzise thermische Verarbeitung ist nicht nur ein Heizschritt; sie ist ein Werkzeug für die atomare Ingenieurtechnik. Durch die Einführung von Sauerstoffleerstellen durch kontrolliertes Glühen verwandeln Sie Delta-MnO2 von einer Standardverbindung in eine Hochleistungs-Kathode, die die für moderne wässrige Zink-Ionen-Batterien erforderliche Leitfähigkeit und Stabilität aufweist.

Die Rolle der präzisen thermischen Verarbeitung

Die Entwicklung fortschrittlicher Batteriematerialien erfordert mehr als nur einfache Synthese; sie erfordert strukturelle Manipulation. Hochtemperaturöfen sind das primäre Instrument, um diese Modifikation zuverlässig zu erreichen.

Manipulation der atomaren Struktur

Die Kernfunktion des Ofens besteht darin, eine Umgebung zu schaffen, in der die atomare Anordnung von Delta-MnO2 fein abgestimmt werden kann. Dies ist kein passiver Trocknungsprozess, sondern eine aktive Umstrukturierung des Kristallgitters.

Schaffung von Sauerstoffleerstellen

Durch genaue Kontrolle der Glühatmosphäre und -temperatur induziert das System die Entfernung spezifischer Sauerstoffatome. Dies schafft "Sauerstoffleerstellen" oder gezielte Defekte in der Struktur des Materials. Diese Leerstellen sind keine Fehler; sie sind die wesentlichen Merkmale, die überlegene elektrochemische Eigenschaften freisetzen.

Verbesserung der elektrochemischen Leistung

Die Einführung von Sauerstoffleerstellen löst mehrere inhärente Einschränkungen von rohem Mangandioxid.

Steigerung der elektrischen Leitfähigkeit

Reines Mangandioxid leidet oft unter schlechter elektrischer Leitfähigkeit, was den Elektronenfluss begrenzt. Die während der thermischen Verarbeitung erzeugten Sauerstoffleerstellen fungieren als Ladungsträger. Dies "dotiert" das Material effektiv, senkt seinen Widerstand erheblich und ermöglicht eine effiziente Energieübertragung.

Verbesserung der Reaktionskinetik

Damit eine Batterie schnell geladen und entladen werden kann, müssen sich Ionen frei bewegen. Die im Ofen erzielten strukturellen Modifikationen verbessern die Reaktionskinetik des Materials. Dies stellt sicher, dass Zinkionen schnell mit der Kathode interagieren können, was die Ratenleistung der Batterie verbessert.

Gewährleistung langfristiger Stabilität

Über die unmittelbare Geschwindigkeit und Leistung hinaus ist die strukturelle Integrität der Kathode entscheidend. Die spezifischen Glühbedingungen fördern eine robuste Struktur, die wiederholten chemischen Zyklen standhält. Dies führt zu einer ausgezeichneten langfristigen Zyklenstabilität und verhindert einen schnellen Kapazitätsverlust der Batterie im Laufe der Zeit.

Verständnis der Kompromisse

Obwohl die Hochtemperaturverarbeitung entscheidend ist, birgt sie spezifische Herausforderungen, die bewältigt werden müssen, um eine Beeinträchtigung des Materials zu vermeiden.

Das Risiko thermischer Instabilität

Während Hitze Leerstellen erzeugt, kann übermäßige oder unkontrollierte Hitze die gewünschte Delta-MnO2-Phase zerstören. Wenn die Glühbedingungen vom optimalen Bereich abweichen, kann die Schichtstruktur kollabieren oder sich in eine weniger elektrochemisch aktive Form umwandeln.

Gleichmäßigkeit vs. Skalierbarkeit

Die Erzielung einer gleichmäßigen Verteilung von Sauerstoffleerstellen erfordert konsistente Temperaturgradienten im gesamten Ofen. Bei größeren Chargen wird die Aufrechterhaltung dieser Präzision schwierig. Mangelnde Gleichmäßigkeit kann zu "Hot Spots" im Material führen, was zu inkonsistenten Batterieleistungen führt.

Die richtige Wahl für Ihr Ziel treffen

Die Anwendung der thermischen Verarbeitung sollte auf die spezifischen Leistungskennzahlen zugeschnitten sein, die Sie für Ihr Energiespeichergerät priorisieren.

- Wenn Ihr Hauptaugenmerk auf hoher Kapazität liegt: Kalibrieren Sie Ihren Glühprozess, um die Konzentration von Sauerstoffleerstellen zu maximieren, ohne die strukturelle Integrität des Kristallgitters zu beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf Ratenleistung liegt: Priorisieren Sie die thermische Gleichmäßigkeit, um eine konsistente Leitfähigkeit im gesamten Material zu gewährleisten und den internen Widerstand zu minimieren.

- Wenn Ihr Hauptaugenmerk auf langfristiger Stabilität liegt: Optimieren Sie für eine ausgewogene Glühdauer, die die Kristallstruktur gegen die Belastung durch wiederholtes Ein- und Auslagern von Ionen verstärkt.

Letztendlich dient der Hochtemperatur-Ofen als wesentliche Brücke zwischen rohem chemischem Potenzial und einer kommerziell rentablen Hochleistungs-Energiespeicherlösung.

Zusammenfassungstabelle:

| Modifizierte Eigenschaft | Auswirkung der thermischen Verarbeitung | Nutzen für Zink-Ionen-Batterien |

|---|---|---|

| Atomare Struktur | Schaffung von Sauerstoffleerstellen/Defekten | Höhere elektrische Leitfähigkeit |

| Reaktionskinetik | Verbesserte Ionen-Diffusionswege | Schnellere Lade-/Entladeraten |

| Phasenintegrität | Kontrollierte Umstrukturierung des Kristallgitters | Verbesserte langfristige Zyklenstabilität |

| Widerstand | Effektive Material-"Dotierung" | Reduzierte interne Energieverluste |

Verbessern Sie Ihre Batterieforschung mit KINTEK Precision

Entfesseln Sie das volle Potenzial Ihrer Energiespeichermaterialien mit den fortschrittlichen thermischen Lösungen von KINTEK. Gestützt auf Experten-F&E und Weltklasse-Fertigung bietet KINTEK hochpräzise Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf die strengen Anforderungen der atomaren Ingenieurtechnik zugeschnitten sind.

Ob Sie sauerstoffleere-reiche Delta-MnO2 optimieren oder Kathoden der nächsten Generation entwickeln, unsere anpassbaren Lab-Hochtemperaturöfen gewährleisten die gleichmäßige Erwärmung und Atmosphärenkontrolle, die für überlegene elektrochemische Leistungen unerlässlich sind.

Bereit, Ihre Materialsynthese zu transformieren? Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Forschungsanforderungen zu besprechen!

Referenzen

- Shilong Li, Xiang Wu. Oxygen Vacancy-Rich δ-MnO2 Cathode Materials for Highly Stable Zinc-Ion Batteries. DOI: 10.3390/batteries10080294

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Warum wirkt sich die Vakuumqualität auf die Ausbeute von Kohlenstoffketten aus? Wesentliche Standards für die Hochausbeutesynthese

- Wie trägt DTA zur Bestimmung von Verarbeitungsparametern für Ge-Se-Tl-Sb-Legierungen bei? Optimieren Sie Ihre thermische Analyse

- Warum ist eine hochpräzise Temperaturregelung für SiC/SiC-Verbundwerkstoffe unerlässlich? Beherrschen Sie die mikrostrukturelle Ingenieurtechnik

- Was sind die Hauptfunktionen des hochreinen Stickstoffstroms bei der Kohlenstoffpyrolyse? Optimierung von Reinheit und Porenstruktur

- Welche Rolle spielt ein Hochtemperatur-Muffelofen bei der chemischen Aktivierung von Kohlenstoffmaterialien? Meistern Sie die KOH-Aktivierung

- Welche Rolle spielt Natriumchlorid (NaCl) als thermischer Puffer? Optimierung der Si/Mg2SiO4-Kompositsynthese

- Warum ist eine präzise Temperaturkontrolle für die Trocknung von Pflaumenkernrohstoffen notwendig? Verbesserung der Biochar-Qualität & des Mahlguts

- Warum muss der Temperaturverlust während des Raffinationszyklus von Aluminiumlegierungen überwacht werden? Wesentliche Tipps für erfolgreiches Gießen