Die Kombination aus Druckformen und Hochtemperatursintern ist zwingend erforderlich für Mischungen aus Uranoxid und Zirkoniumoxid (UO2-ZrO2), um die erheblichen Einschränkungen des direkten Schmelzens zu umgehen. Da diese Materialien extrem hohe Schmelzpunkte und eine erhebliche Flüchtigkeit aufweisen, ist dieser Festkörperansatz die einzig zuverlässige Methode, um präzise chemische Verhältnisse und strukturelle Dichte zu erreichen.

Die extreme Flüchtigkeit von UO2-ZrO2 bei Schmelztemperaturen macht die direkte Flüssigverarbeitung zur Aufrechterhaltung von Komponentenverhältnissen unzuverlässig. Druckformen gefolgt von Sintern ermöglicht eine stabile Festphasenreaktion, die chemische Homogenität und hohe Dichte ohne den Materialverlust gewährleistet, der mit dem Schmelzen verbunden ist.

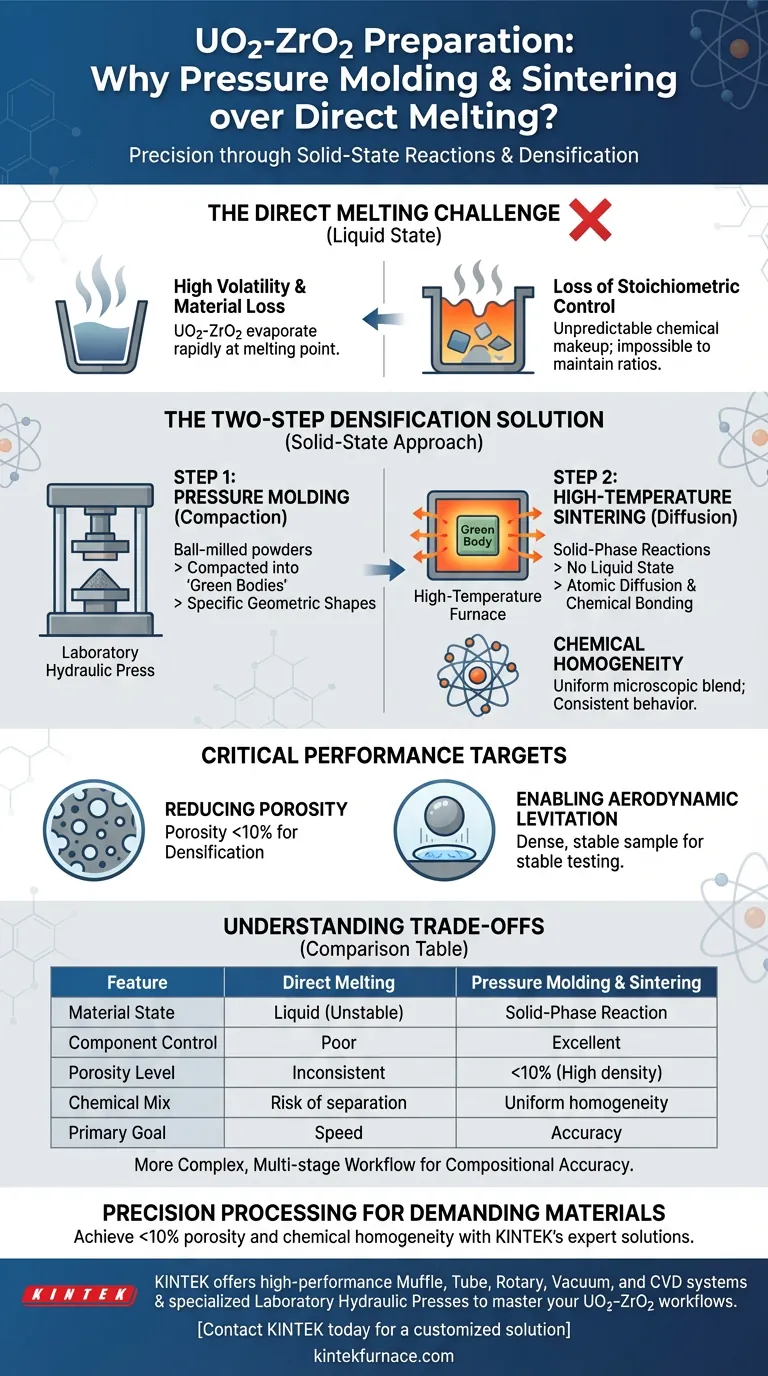

Die Einschränkungen des direkten Schmelzens

Die Herausforderung der Flüchtigkeit

Direktes Schmelzen ist oft der Standard für das Mischen von Materialien, aber bei UO2-ZrO2 versagt es. Diese Komponenten sind hochentzündlich, was bedeutet, dass sie sich beim Übergang in den flüssigen Zustand schnell verflüchtigen oder zersetzen.

Verlust der stöchiometrischen Kontrolle

Aufgrund dieser Flüchtigkeit ist es nahezu unmöglich, die Komponentenverhältnisse während eines direkten Schmelzvorgangs zu kontrollieren. Wenn das Material verflüssigt wird, unterscheiden sich die Verdampfungsraten, was die chemische Zusammensetzung des Endprodukts unvorhersehbar verändert.

Die zweistufige Verdichtungslösung

Schritt 1: Druckformen

Der Prozess beginnt mit kugelmühlenvermahlenen Pulvern, die chemisch gemischt, aber physikalisch locker sind. Mit einer laborhydraulischen Presse werden diese Pulver zu spezifischen geometrischen Formen verdichtet, die als "Grünkörper" bezeichnet werden.

Schritt 2: Hochtemperatursintern

Diese Grünkörper werden dann in einem Hochtemperatur-Ofen verarbeitet. Anstatt das Material zu einer Flüssigkeit zu schmelzen, induziert die Hitze Festphasenreaktionen. Dies ermöglicht es den Atomen, zu diffundieren und chemisch zu binden, ohne den instabilen flüssigen Zustand zu erreichen.

Erreichung chemischer Homogenität

Durch diese Festphasenreaktionen erreicht die Mischung chemische Homogenität. Die Komponenten mischen sich auf mikroskopischer Ebene gleichmäßig und stellen sicher, dass das Endmaterial konsistent funktioniert.

Kritische Leistungsziele

Reduzierung der Porosität

Ein Hauptziel dieser Methode ist die Verdichtung. Die Kombination aus Druck und Sintern reduziert die Porosität des Materials auf unter 10%.

Ermöglichung aerodynamischer Levitation

Diese geringe Porosität dient nicht nur der strukturellen Integrität, sondern ist auch eine Voraussetzung für bestimmte Testumgebungen. Eine dichte, stabile Probe ist erforderlich, um eine stabile Leistung während aerodynamischer Levitationstests zu gewährleisten.

Verständnis der Kompromisse

Prozesskomplexität vs. Zusammensetzungskontrolle

Obwohl das direkte Schmelzen im Allgemeinen ein schnellerer, einstufiger Prozess ist, opfert es die Kontrolle für UO2-ZrO2. Der Kompromiss hierbei ist die Akzeptanz eines komplexeren, mehrstufigen Arbeitsablaufs (Mahlen, Pressen, Sintern), um eine Zusammensetzungsgenauigkeit zu gewährleisten.

Festkörperbeschränkungen

Diese Methode beruht auf Festphasenreaktionen, die langsamer sind als das Mischen im flüssigen Zustand. Sie müssen die Parameter des Sinterofens präzise steuern, um sicherzustellen, dass die Reaktion vollständig ist, da eine unvollständige Reaktion zu Schwachstellen oder chemischer Trennung in der Probe führt.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre UO2-ZrO2-Präparation die experimentellen Anforderungen erfüllt, richten Sie Ihren Prozess an Ihren spezifischen Zielen aus:

- Wenn Ihr Hauptaugenmerk auf der chemischen Zusammensetzung liegt: Priorisieren Sie die Sinterphase, um Festphasenreaktionen zu fördern, da dies den Flüchtigkeitsverlust verhindert, der beim Schmelzen inhärent ist.

- Wenn Ihr Hauptaugenmerk auf aerodynamischer Stabilität liegt: Konzentrieren Sie sich auf die Parameter des Druckformens, um die anfängliche Dichte zu maximieren und sicherzustellen, dass die endgültige Porosität unter der 10%-Schwelle bleibt.

Durch die mechanische Behandlung des Pulvers vor dem chemischen Erhitzen erstellen Sie ein stabiles, gleichmäßiges Material, das extremen Testumgebungen standhält.

Zusammenfassungstabelle:

| Merkmal | Direkte Schmelzmethode | Druckformen & Sintern |

|---|---|---|

| Materialzustand | Flüssig (Instabil) | Festphasenreaktion |

| Komponentensteuerung | Schlecht aufgrund hoher Flüchtigkeit | Exzellente stöchiometrische Kontrolle |

| Porositätsgrad | Inkonsistent | <10% (Hohe Dichte) |

| Chemische Mischung | Risiko der Trennung | Gleichmäßige Homogenität |

| Hauptziel | Geschwindigkeit | Zusammensetzungsgenauigkeit |

Präzisionsverarbeitung für Ihre anspruchsvollsten Materialien

Das Erreichen der für die aerodynamische Levitation erforderlichen Porosität von <10% erfordert mehr als nur Hitze – es erfordert Präzisionsgeräte. Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezialisierte laborhydraulische Pressen, um Ihre UO2-ZrO2-Arbeitsabläufe zu beherrschen. Unsere anpassbaren Hochtemperatur-Labröfen gewährleisten die stabilen Festphasenreaktionen, die für die chemische Homogenität erforderlich sind.

Bereit, Ihre Materialforschung aufzuwerten? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Referenzen

- Yaopeng Gong, Weimin Ma. Non-Contact Thermophysical Property Measurements of High-Temperature Corium Through Aerodynamic Levitation. DOI: 10.3390/en18010136

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was ist der Zweck der Beschichtung von Graphit mit hexagonalem Bornitrid (h-BN)? Erhöhung der Reinheit & Werkzeuglebensdauer

- Welche Rolle spielen Hochdruck-Inertgase im HPB-Verfahren? Beherrschung der CZT-Kristallstöchiometrie

- Welche Vorteile bietet die Wasserstoff-Gasphasenpyrolyse gegenüber Inertgas? Überlegene Defunktionalisierung von Kohlenstoff freischalten

- Wie nutzt der "Flux Melting"-Prozess bei der MOF-Glasherstellung Heizgeräte? Niedertemperatur-MOF-Vitrification

- Was ist die Funktion eines Konstanttemperatur-Strahltrocknungsofens? Erreicht gleichmäßige chemische Aktivierung und Porosität

- Welche Rolle spielt ein Schnellerwärmungsofen bei der Herstellung von CdO/CdS/ZnO? Hochwertige Heteroübergänge erzielen

- Was sind die Vorteile der Verwendung eines Vakuumofens zum Trocknen von porösem Kohlenstoff? Mikroschrukturen schützen & Oxidation verhindern

- Was ist die Bedeutung der programmierten Heizung eines Laborofens für die Aushärtung von Epoxid-Polyimid? Wesentliche thermische Kontrolle