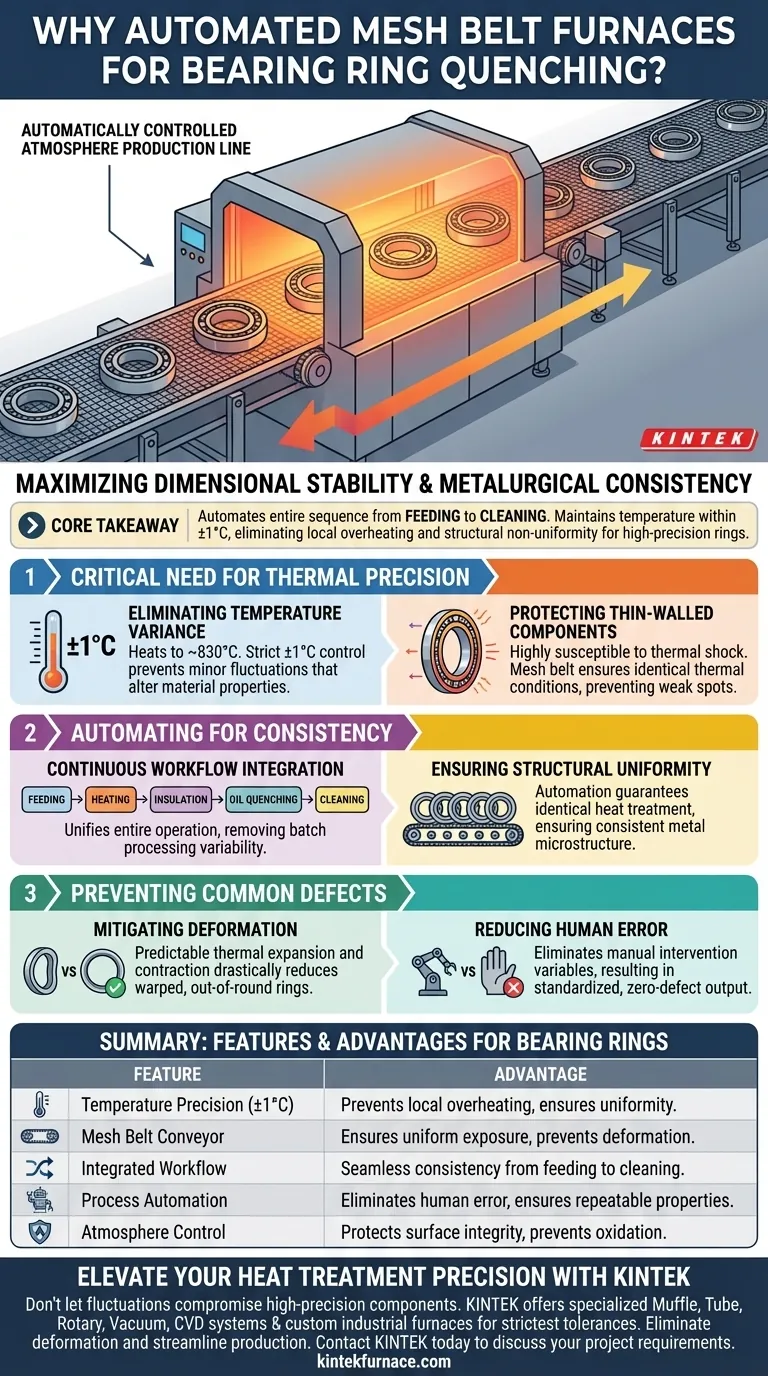

Eine automatisch gesteuerte Produktionslinie mit Bandfördersystem wird zum Härten von Schrägkugellagerringen verwendet, um Dimensionsstabilität und metallurgische Konsistenz zu maximieren. Dieses System gewährleistet eine präzise Temperaturgleichmäßigkeit während des Erwärmungsprozesses, was entscheidend ist, um Verformungen bei diesen dünnwandigen Bauteilen zu verhindern.

Kernbotschaft Durch die Automatisierung der gesamten Sequenz – vom Zuführen bis zur Reinigung – und die Aufrechterhaltung der Temperaturgenauigkeit innerhalb von $\pm 1^\circ$C eliminiert dieses System lokale Überhitzung und strukturelle Uneinheitlichkeit, die hochpräzise Lagerringe oft ruinieren.

Der kritische Bedarf an thermischer Präzision

Eliminierung von Temperaturschwankungen

Schrägkugellagerringe müssen auf etwa 830 Grad Celsius erwärmt werden. Bei dieser Intensität können selbst geringfügige Schwankungen die Materialeigenschaften verändern. Diese Produktionslinie verwendet hochpräzise Steuerungssysteme, um Temperaturen in einem engen Bereich von plus oder minus 1 Grad Celsius aufrechtzuerhalten.

Schutz dünnwandiger Bauteile

Lagerringe sind oft dünnwandig und daher sehr anfällig für thermische Schocks. Standard-Erwärmungsmethoden können zu lokaler Über- oder Untererwärmung führen. Das Bandfördersystem stellt sicher, dass jeder Millimeter des Rings identischen thermischen Bedingungen ausgesetzt ist, wodurch Schwachstellen verhindert werden.

Automatisierung für Konsistenz

Nahtlose Workflow-Integration

Das System arbeitet nicht isoliert; es schafft einen nahtlosen Fluss. Es vereint Zuführung, Erwärmung, Isolierung, Ölquenching und Reinigung zu einem kontinuierlichen Vorgang. Diese Integration beseitigt die Variabilität, die mit Batch-Verarbeitung oder manueller Handhabung verbunden ist.

Gewährleistung struktureller Einheitlichkeit

Automatisierung ist der Schlüssel zur Wiederholbarkeit. Durch die mechanische Steuerung der Bewegung der Ringe durch den Ofen auf einem Bandförderer garantiert das System, dass jeder Ring exakt den gleichen Wärmebehandlungszyklus durchläuft. Dies verhindert strukturelle Uneinheitlichkeit und stellt sicher, dass die Mikrostruktur des Metalls über die gesamte Charge hinweg konsistent ist.

Häufige Fehler vermeiden

Verformung minimieren

Verformung ist das Hauptrisiko beim Härten dünner Ringe. Da die Temperatur so präzise gesteuert wird, sind die thermische Ausdehnung und die anschließende Kontraktion während des Quenchens vorhersehbar. Dies reduziert die Ausschussrate aufgrund von verzogenen oder nicht runden Ringen erheblich.

Menschliche Fehler reduzieren

Manuelle Eingriffe in die Wärmebehandlung führen zu Variablen bei Timing und Handhabung. Eine automatisch gesteuerte Linie eliminiert diese Variablen. Das Ergebnis ist eine standardisierte Ausgabe, bei der das Risiko menschlich verursachter Fehler effektiv Null ist.

Betriebsanforderungen verstehen

Abhängigkeit von der Kalibrierung

Obwohl dieses System eine überlegene Qualität bietet, ist es stark auf die Genauigkeit seiner Sensoren angewiesen. Um die Präzision von $\pm 1^\circ$C aufrechtzuerhalten, erfordern die Temperaturregelungssysteme eine strenge Kalibrierung. Wenn die Regelungsschleife abweicht, sind die Schutzmaßnahmen gegen Verformung beeinträchtigt.

Systemspezifität

Diese Konfiguration ist hochspezialisiert für Bauteile wie Lagerringe. Die spezifische Fördertechnik und die Atmosphärenkontrollen sind für Teile konzipiert, die eine hohe strukturelle Integrität erfordern, und nicht für die allgemeine Massenwärmebehandlung.

Die richtige Wahl für Ihre Produktion treffen

Um festzustellen, ob dieses System Ihren Fertigungszielen entspricht, berücksichtigen Sie Ihre spezifischen Anforderungen an Präzision und Volumen.

- Wenn Ihr Hauptaugenmerk auf Maßgenauigkeit liegt: Dieses System ist unerlässlich für dünnwandige Teile, bei denen die Verhinderung von Verformungen die höchste Priorität hat.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Die Integration von Zuführung, Quenchen und Reinigung bietet eine optimierte Lösung für die kontinuierliche Produktion hoher Stückzahlen.

Letztendlich verwandelt dieses System die Wärmebehandlung von einem variablen Risiko in eine präzise, wiederholbare Wissenschaft.

Zusammenfassungstabelle:

| Merkmal | Vorteil für Lagerringe |

|---|---|

| Temperaturpräzision | Hält ±1°C zur Vermeidung lokaler Überhitzung und struktureller Uneinheitlichkeit. |

| Bandförderer | Gewährleistet gleichmäßige Exposition und verhindert Verformungen bei dünnwandigen Bauteilen. |

| Integrierter Workflow | Kombiniert Zuführung, Erwärmung, Quenchen und Reinigung für nahtlose Konsistenz. |

| Prozessautomatisierung | Eliminiert menschliche Fehler und gewährleistet wiederholbare metallurgische Eigenschaften. |

| Atmosphärenkontrolle | Schützt die Oberflächenintegrität des Materials und verhindert Oxidation während der Erwärmung. |

Verbessern Sie Ihre Wärmebehandlungspräzision mit KINTEK

Lassen Sie nicht zu, dass thermische Schwankungen die Integrität Ihrer hochpräzisen Komponenten beeinträchtigen. Mit Unterstützung von führender F&E und Weltklasse-Fertigung bietet KINTEK spezialisierte Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie kundenspezifische Industriefenöfen, die entwickelt wurden, um Ihre strengsten Toleranzen zu erfüllen.

Ob Sie Verformungen bei dünnwandigen Ringen eliminieren oder Ihre Produktionslinie für maximale Effizienz optimieren müssen, unsere Labor- und Hochtemperaturöfen sind für Ihre individuellen Bedürfnisse vollständig anpassbar. Kontaktieren Sie KINTEK noch heute, um Ihre Projektanforderungen zu besprechen und erfahren Sie, wie unsere fortschrittliche thermische Technologie Ihre Fertigungskonsistenz transformieren kann.

Visuelle Anleitung

Referenzen

- Ruijie Gu, Zhongxia Shang. Study on the microstructural evolution mechanism of the angular contact ball bearing rings during the quenching and tempering process. DOI: 10.1038/s41598-024-84570-2

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Warum ist eine hohe Stabilität der Temperaturregelung für die KAS-Methodenkinetik erforderlich? Sicherstellung genauer Ergebnisse der Aktivierungsenergie

- Welche Vorteile bietet AlMe2iPrO (DMAI) gegenüber Trimethylaluminium (TMA)? Erzielung einer überlegenen Flächenselektivität

- Was sind die technischen Kernvorteile eines industriellen Mikrowellensinterungssystems? Geschwindigkeit und Materialintegrität gewinnen

- Wie funktioniert ein Tiegelofen? Ein Leitfaden zum effizienten Metallschmelzen

- Wie funktioniert ein Rapid Thermal Processing (RTP)-System? Optimieren Sie noch heute die Leistung von Nanodraht-Bauteilen

- Welcher Ofen wird zum Sintern verwendet? Finden Sie die richtige Hochtemperaturlösung für Ihre Materialien

- Warum wird ein Hochpräzisionsofen für die Li22Sn5-Synthese benötigt? Gewährleistung der Stabilität von Reinphasenlegierungen

- Warum ist ein belüfteter Ofen für die Oberflächenmodifikation von GFPP notwendig? Maximale Sonnenreflexion erzielen