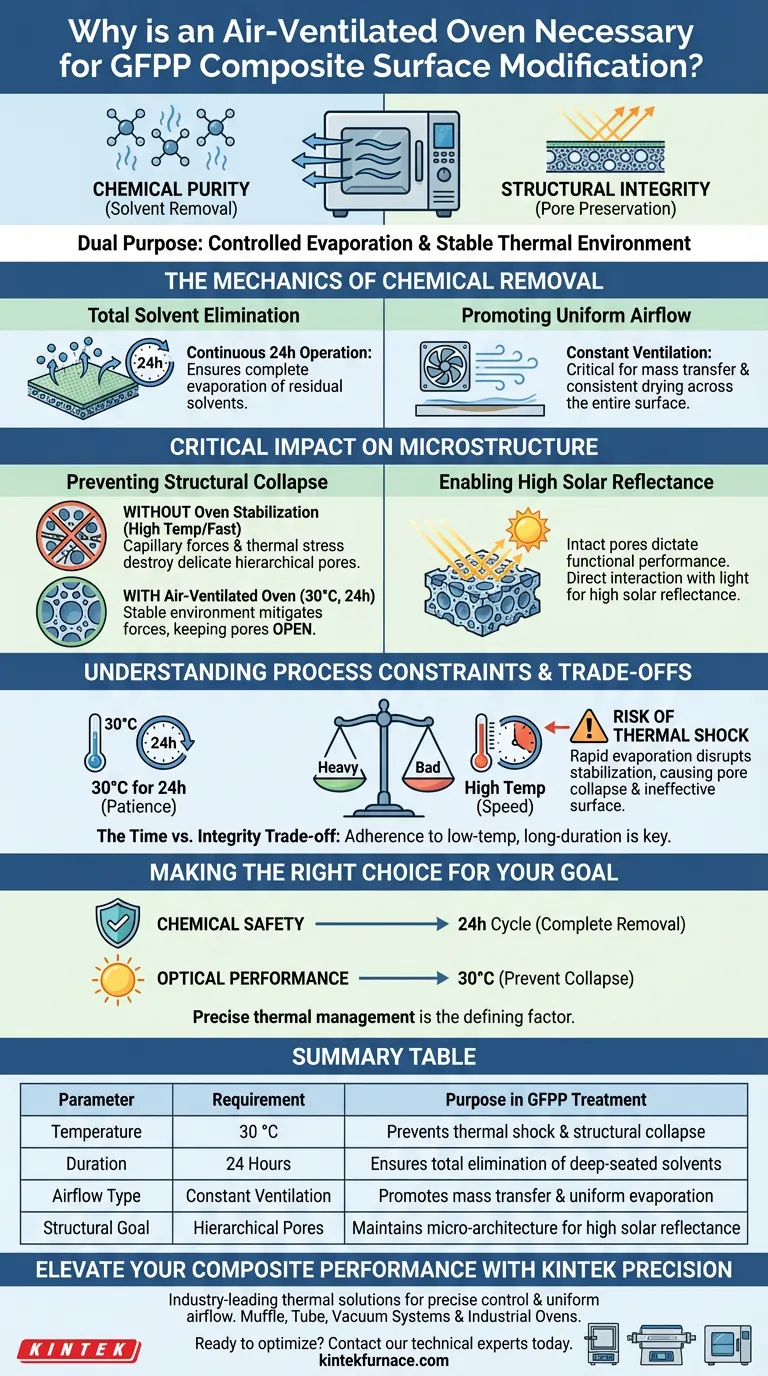

Ein industrieller belüfteter Ofen ist unverzichtbar für die Nachbehandlungsphase von glasfaserverstärkten Polypropylen (GFPP)-Verbundwerkstoffen, da er sowohl chemische Reinheit als auch strukturelle Integrität gewährleistet. Er erfüllt einen doppelten Zweck: die absolute Entfernung von Restlösungsmitteln nach der Oberflächenmodifikation sicherzustellen und eine stabile thermische Umgebung bereitzustellen, um die mikroskopische Architektur des Materials zu erhalten.

Der belüftete Ofen sorgt für einen kontrollierten Verdampfungsprozess und nicht nur für einfaches Trocknen. Diese Stabilität ist der Schlüssel zur Fixierung hoher Sonnenreflexionseigenschaften, indem der Kollaps empfindlicher hierarchischer Porenstrukturen verhindert wird.

Die Mechanik der chemischen Entfernung

Vollständige Lösungsmittelentfernung erreichen

Die primäre logistische Funktion des Ofens besteht darin, flüchtige Chemikalien, die während der Behandlungsphase verwendet werden, auszutreiben.

Durch den Dauerbetrieb für 24 Stunden stellt der Ofen sicher, dass tief in den Verbundplatten eingeschlossene Restlösungsmittel vollständig verdampfen.

Gleichmäßige Luftströmung fördern

Der "belüftete" Aspekt der Ausrüstung ist entscheidend für den Stofftransport.

Eine konstante Luftströmung verhindert die Sättigung der Luft unmittelbar um die Probe herum und ermöglicht so gleichmäßige Verdampfungsraten über die gesamte Oberfläche der GFPP-Platten.

Entscheidende Auswirkungen auf die Mikrostruktur

Verhinderung von Struktureinbrüchen

Die technisch bedeutendste Rolle des Ofens ist der Schutz der physikalischen Struktur der modifizierten Oberfläche.

Während der Verdampfung können Kapillarkräfte und thermische Spannungen die während der Behandlung gebildeten empfindlichen hierarchischen Porenstrukturen leicht zerstören.

Der Ofen bietet eine stabile Umgebung, die diese Kräfte mildert und sicherstellt, dass die Poren offen und intakt bleiben.

Ermöglichung hoher Sonnenreflexion

Die Erhaltung dieser Porenstrukturen ist nicht nur kosmetisch; sie bestimmt die funktionale Leistung des Materials.

Diese hierarchischen Poren sind der Mechanismus, der für die Wechselwirkung mit Licht verantwortlich ist.

Durch die Verhinderung des Porenschwunds ermöglicht die Ofenbehandlung direkt die Ausbildung hoher Sonnenreflexionseigenschaften im Endverbundwerkstoff.

Verständnis von Prozessbeschränkungen und Kompromissen

Der Kompromiss zwischen Zeit und Integrität

Betreiber stehen oft unter dem Druck, Produktionszeiten zu beschleunigen, aber dieser Prozess erfordert Geduld.

Das Referenzprotokoll schreibt ein bestimmtes Schema vor: 30 °C für 24 Stunden.

Der Versuch, diesen Prozess durch Erhöhung der Temperatur zu beschleunigen, ist eine häufige Fallstricke, die sofort negative Ergebnisse liefert.

Das Risiko eines thermischen Schocks

Die Einführung höherer Temperaturen zur Reduzierung der Trocknungszeit stört den Stabilisierungsprozess.

Schnelle Verdampfung oder thermischer Schock wird wahrscheinlich zum Kollaps der Porenstrukturen führen und die Oberflächenmodifikation hinsichtlich der Sonnenreflexion unwirksam machen.

Die Einhaltung des Niedertemperaturzyklus (30 °C) mit langer Dauer ist der einzige Weg, um die Trocknungsanforderungen mit dem Strukturerhalt in Einklang zu bringen.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre GFPP-Verbundwerkstoffe wie vorgesehen funktionieren, müssen Sie die Trocknungsparameter strikt einhalten.

- Wenn Ihr Hauptaugenmerk auf chemischer Sicherheit liegt: Stellen Sie sicher, dass der Zyklus die vollen 24 Stunden läuft, um die vollständige Entfernung aller Restlösungsmittel aus den Platten zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf optischer Leistung liegt: Halten Sie die Temperatur strikt bei 30 °C, um Porenschwund zu verhindern und die Sonnenreflexion zu maximieren.

Präzises Wärmemanagement ist keine Formalität; es ist der entscheidende Faktor für die Stabilisierung der funktionellen Eigenschaften des Materials.

Zusammenfassungstabelle:

| Parameter | Anforderung | Zweck bei der GFPP-Behandlung |

|---|---|---|

| Temperatur | 30 °C | Verhindert thermischen Schock und strukturellen Kollaps von Poren |

| Dauer | 24 Stunden | Gewährleistet die vollständige Eliminierung tief sitzender Restlösungsmittel |

| Luftströmungsart | Konstante Belüftung | Fördert den Stofftransport und gleichmäßige Verdampfungsraten |

| Strukturelles Ziel | Hierarchische Poren | Erhält die Mikroarchitektur für hohe Sonnenreflexion |

Verbessern Sie die Leistung Ihrer Verbundwerkstoffe mit KINTEK Präzision

Lassen Sie nicht zu, dass eine unsachgemäße thermische Stabilisierung Ihre GFPP-Oberflächenmodifikation ruiniert. KINTEK bietet branchenführende thermische Lösungen, die durch Experten-F&E und Fertigung unterstützt werden. Von kundenspezifischen Muffel-, Rohr- und Vakuumsystemen bis hin zu spezialisierten Industrieöfen gewährleistet unsere Ausrüstung die präzise Temperaturkontrolle und gleichmäßige Luftströmung, die zur Erhaltung empfindlicher hierarchischer Strukturen erforderlich sind.

Bereit, Ihre Materialeigenschaften zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um den perfekten Hochtemperatur-Ofen oder die perfekte Hochtemperatur-Kammer zu finden, die auf Ihre einzigartigen Labor- und Fertigungsanforderungen zugeschnitten ist.

Visuelle Anleitung

Referenzen

- Glass Fiber-Reinforced Polypropylene Composites with High Solar Reflectance for Thermal Insulation Applications. DOI: 10.3390/polym17030274

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Temperaturvorteile bietet die Kathodenzerstäubung (CAD)? Erhöhung der Filmoberflächenhärte bei niedrigeren Temperaturen

- Warum wird XPS zur Analyse von Mangan-Katalysatoren verwendet? Beherrschen Sie Oberflächenvalenzzustände für verbesserte Reaktivität

- Wie funktioniert ein Kammerofen und welche Vorteile bietet er? Präzision und Flexibilität bei der Wärmebehandlung steigern

- Welche Vorteile bietet ein Salzbadofen für die bainitische Umwandlung? Erzielen Sie überlegene Stahlmikrostrukturen

- Warum wird eine Kaltisostatische Presse (CIP) für LLTO-Proben verwendet? Erreichen von 98 % relativer Dichte bei Keramiken

- Wie wird mechanochemisches Mahlen bei der Rückgewinnung von Lithiumbatterien eingesetzt? Effiziente Reparatur von Festkörpermaterialien freischalten

- Warum ist eine Hochtemperatur-Homogenisierung für die Prüfung der Wärmeausdehnung von hochschmelzenden Legierungen notwendig? Gewährleistung der Datenpräzision.

- Warum ist die thermische Zersetzung in einem Hochtemperatur-Ofen für die Entfernung von PVDF notwendig? Effizienz des Batterie-Recyclings steigern