Eine hochpräzise Temperaturregelung ist der entscheidende Faktor für die erfolgreiche Synthese von tief-lithiierten Li22Sn5-Legierungen. Um eine vollständige Diffusionsreaktion zwischen Lithiumfolie und Zinnpulver zu erreichen, muss der Laborofen über längere Zeiträume eine hochstabile Temperatur von etwa 210 °C aufrechterhalten, um die Bildung einer reinen, stabilen Kristallstruktur zu gewährleisten, die für die Batterieleistung unerlässlich ist.

Präzise Temperaturregelung ist nicht nur ein Aufheizen; es geht darum, die spezifischen thermodynamischen Bedingungen aufrechtzuerhalten, die erforderlich sind, um rohes Lithium und Zinn in eine reversible Reinphasenlegierung für die Energiespeicherung umzuwandeln.

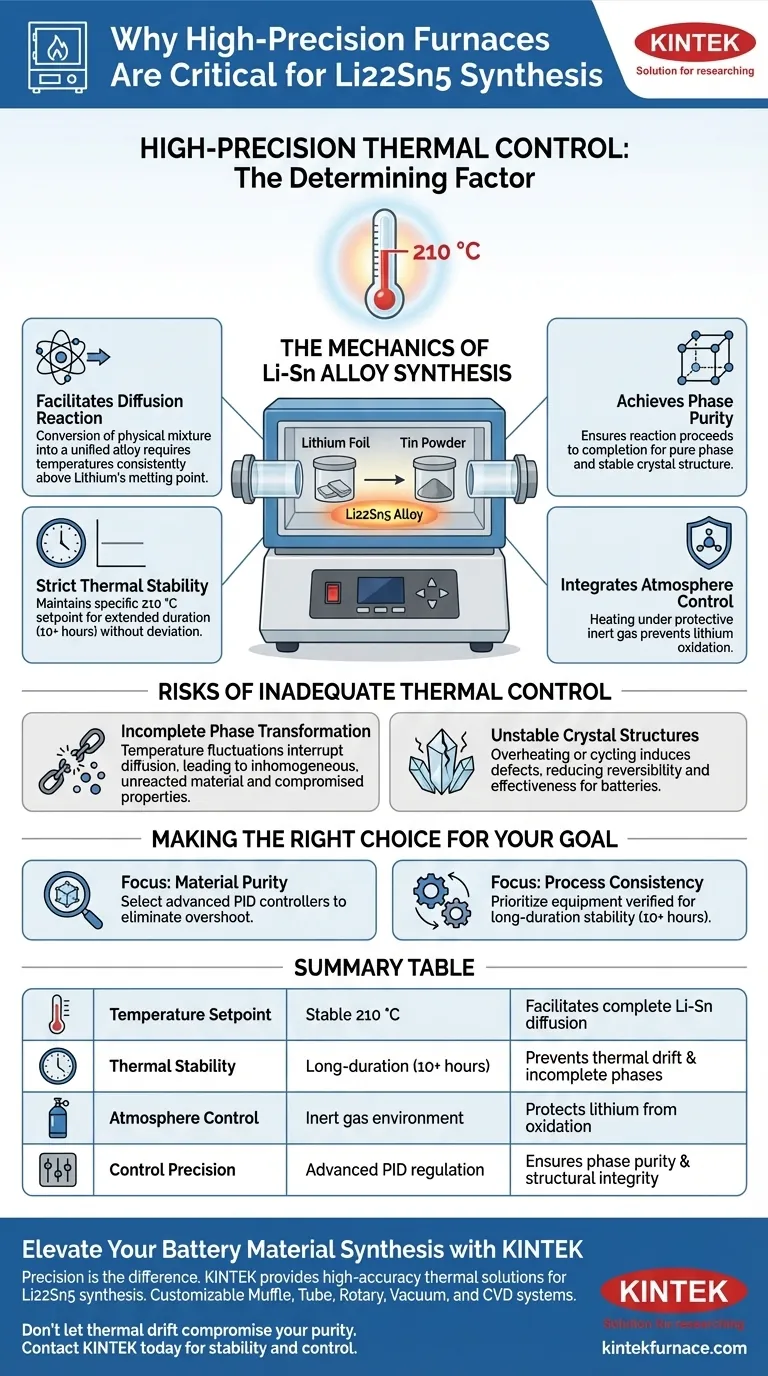

Die Mechanik der Li-Sn-Legierungssynthese

Erleichterung der Diffusionsreaktion

Die Synthese von Li22Sn5 beruht auf einem sorgfältigen Schmelzwärmebehandlungsverfahren.

Um die physikalische Mischung aus Lithiumfolie und Zinnpulver in eine einheitliche Legierung umzuwandeln, müssen die Atome eine signifikante Diffusion durchlaufen.

Diese Reaktion ist nur möglich, wenn das Material konstant oberhalb des Schmelzpunktes von Lithium gehalten wird.

Aufrechterhaltung einer strengen thermischen Stabilität

Der Prozess erfordert, dass der Ofen einen bestimmten Sollwert, im Allgemeinen um 210 °C, einhält.

Diese Temperatur muss über einen längeren Zeitraum, oft bis zu 10 Stunden, ohne Abweichung gehalten werden.

Hochpräzise Geräte sind erforderlich, um thermische Drift über diese langen Verarbeitungszeiten zu verhindern.

Erreichung von Phasenreinheit

Das ultimative Ziel ist die Herstellung einer Legierung mit einer reinen Phase und einer stabilen Kristallstruktur.

Eine präzise thermische Umgebung stellt sicher, dass die Reaktion bis zum Abschluss fortschreitet und Zwischen- oder instabile Phasen vermieden werden.

Diese strukturelle Integrität ermöglicht es dem Material, als zuverlässige und reversible Lithiumquelle zu fungieren.

Integration der Atmosphärenkontrolle

Hochwertige Öfen, die für diese Synthese entwickelt wurden, steuern auch die atmosphärische Umgebung.

Der Heizprozess muss unter einer schützenden Inertgasatmosphäre erfolgen, um zu verhindern, dass das Lithium oxidiert.

Die Fähigkeit des Ofens, die Temperaturgleichmäßigkeit aufrechtzuerhalten und gleichzeitig eine Inertgasumgebung zu beherbergen, ist entscheidend für den Schutz der Probe.

Risiken unzureichender Temperaturkontrolle

Unvollständige Phasenumwandlung

Wenn die Ofentemperatur schwankt oder unter den kritischen Schwellenwert fällt, wird die Diffusionsreaktion unterbrochen.

Dies führt zu einem inhomogenen Material, bei dem sich Lithium und Zinn nicht vollständig umgesetzt haben.

Eine solche Inkonsistenz beeinträchtigt die elektrochemischen Eigenschaften des Endprodukts.

Instabile Kristallstrukturen

Überhitzung oder schnelle thermische Zyklen können strukturelle Defekte in der Legierung verursachen.

Genau wie bei anderen empfindlichen Legierungen können geringfügige Abweichungen zu drastischen Änderungen der Phaseninhaltverhältnisse führen.

Eine instabile Kristallstruktur reduziert die Reversibilität der Lithiumquelle und macht sie für Batterieanwendungen weniger effektiv.

Die richtige Wahl für Ihr Ziel treffen

Um die erfolgreiche Synthese von Li22Sn5 zu gewährleisten, sollte Ihre Ausrüstungswahl Ihren spezifischen Forschungs- oder Produktionsanforderungen entsprechen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Wählen Sie einen Ofen mit fortschrittlichen PID-Reglern, um Temperaturüberschwingungen zu vermeiden und eine homogene Reinphase zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Bevorzugen Sie Geräte, die für Langzeitstabilität (10+ Stunden) zertifiziert sind, um sicherzustellen, dass die Diffusionsreaktion jedes Mal vollständig abläuft.

Absolute thermische Präzision während der Synthesephase ist die Grundlage für die Herstellung von leistungsstarken, reversiblen Batteriematerialien.

Zusammenfassungstabelle:

| Merkmal | Anforderung für Li22Sn5-Synthese | Auswirkung auf das Endprodukt |

|---|---|---|

| Sollwert Temperatur | Stabile 210 °C | Ermöglicht vollständige Li-Sn-Diffusion |

| Thermische Stabilität | Langzeit (10+ Stunden) | Verhindert thermische Drift und unvollständige Phasen |

| Atmosphärenkontrolle | Inertgasumgebung | Schützt Lithium vor Oxidation |

| Regelungspräzision | Fortschrittliche PID-Regelung | Gewährleistet Phasenreinheit und strukturelle Integrität |

Verbessern Sie Ihre Batteriematerial-Synthese mit KINTEK

Präzision ist der Unterschied zwischen einer fehlgeschlagenen Reaktion und einer leistungsstarken, reversiblen Lithiumquelle. KINTEK bietet die hochpräzisen thermischen Lösungen, die für empfindliche Prozesse wie die Li22Sn5-Legierungssynthese erforderlich sind. Unterstützt durch erstklassige F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen an, die alle vollständig an Ihre spezifischen Temperatur- und Atmosphärenanforderungen angepasst werden können.

Lassen Sie nicht zu, dass thermische Drift die Reinheit Ihres Materials beeinträchtigt. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere Laboröfen die Stabilität und Kontrolle bieten können, die Ihre Forschung erfordert.

Visuelle Anleitung

Referenzen

- Cheng Lu, Yue Ma. A lightweight, Li supplementary and lithiophilic interface enables anode-less lithium metal battery prototyping. DOI: 10.1039/d5eb00042d

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Wie verbessern digitale Zwillinge und maschinelles Lernen die Wartung? Beherrschen Sie die Zuverlässigkeit und Effizienz von Hochtemperaturgeräten

- Was sind die Vorteile des elektrischen Strom-unterstützten TLP-Bondings? Maximierung der Effizienz beim Verbinden von Inconel 718

- Was ist die Notwendigkeit eines Argon-Schutzgassystems? Gewährleistung der Reinheit beim Laserschmelzen

- Was sind die technischen Vorteile der Vakuum-assistierten Imprägnierung für 3D-LIG/Polymer-Komposite? Erhöhung der Festigkeit

- Wie stellt ein Hochtemperatur-Sinterofen die strukturelle Integrität sicher? Leitfaden für Experten für Wärmemanagement

- Was ist das Ziel der Platzierung von TC4-Titanlegierungsteilen auf Asbestpolstern? Kontrolle von Spannungen und thermischen Stößen

- Warum ist eine präzise Temperaturkontrolle in einem Trockenschrank für MOF-Vorläufer unerlässlich? Gewährleistung der Nanoporenintegrität

- Warum muss der Temperaturverlust während des Raffinationszyklus von Aluminiumlegierungen überwacht werden? Wesentliche Tipps für erfolgreiches Gießen