Der Hauptvorteil von Geräten für das elektrische Strom-unterstützte TLP-Bonding liegt in ihrer Fähigkeit, Joulesche Wärme für schnelle thermische Zyklen zu nutzen, was die langsamen Aufheizraten herkömmlicher Vakuumöfen drastisch übertrifft. Diese Methode erhöht die Verbindungseffizienz erheblich und reduziert den Energieverbrauch, während sie eine präzise Kontrolle über die wärmebeeinflusste Zone bietet.

Durch die Umstellung von Ganzkörpererhitzung auf lokalisierte Joulesche Wärme reduziert diese Technologie die Prozesszeiten von Stunden auf Minuten. Entscheidend ist, dass sie die Integrität von Inconel 718 erhält, indem sie die negativen Gefügestruktur-Veränderungen verhindert, die oft durch längere Einwirkung hoher Temperaturen verursacht werden.

Die Mechanik der Prozesseffizienz

Nutzung der Jouleschen Wärme

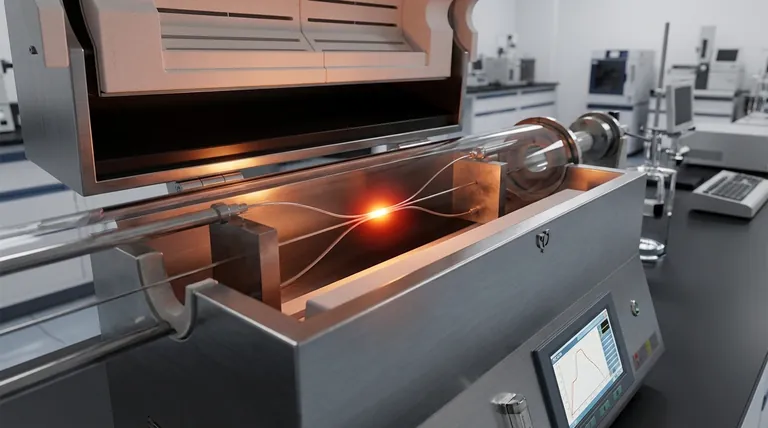

Im Gegensatz zu Vakuumöfen, die auf Strahlung angewiesen sind, um eine ganze Kammer zu erhitzen, wendet elektrische Strom-unterstützte Ausrüstung Wärme direkt durch die Komponente an.

Dies nutzt Joulesche Wärme, bei der der elektrische Widerstand des Materials intern Wärme erzeugt. Dies ermöglicht eine sofortige Energieübertragung und eine schnelle Temperaturerhöhung.

Drastische Reduzierung der Zykluszeit

Herkömmliche Vakuumofenzyklen sind oft langwierig und dauern manchmal mehrere Stunden, um ein gleichmäßiges Durchwärmen zu gewährleisten.

Elektrisches Strom-unterstütztes Bonding erreicht schnelle Aufheiz- und Abkühlraten. Diese Geschwindigkeit verkürzt den gesamten Verbindungszyklus erheblich, was zu einem höheren Durchsatz und einer verbesserten Betriebseffizienz führt.

Geringerer Energieverbrauch

Da die Wärme im Werkstück und nicht in der Umgebung erzeugt wird, wird Energieverschwendung minimiert.

Diese direkte Energieanwendung führt zu einem weitaus nachhaltigeren Prozess im Vergleich zu den hohen Energieanforderungen, die erforderlich sind, um Vakuumofentemperaturen über längere Zeiträume aufrechtzuerhalten.

Erhaltung der Materialintegrität

Vorteile der lokalen Erhitzung

Für ultradünne Kapillaren kann eine längere Einwirkung von globaler Wärme nachteilig sein.

Elektrische Strom-unterstützte Ausrüstung nutzt lokalisierte Heizmerkmale. Dies stellt sicher, dass die Wärme genau dort konzentriert wird, wo die Verbindung entsteht, anstatt die gesamte Kapillarlänge unnötigem thermischem Stress auszusetzen.

Kontrolle der Gefügestruktur

Inconel 718 ist empfindlich gegenüber längerer thermischer Einwirkung, die seine mechanischen Eigenschaften verändern kann.

Der schnelle thermische Zyklus des elektrischen Strom-unterstützten Bondings minimiert negative Auswirkungen auf die Gefügestruktur des Grundmetalls. Insbesondere hilft es, die unerwünschte Ausscheidung der Gamma-Doppel-Prime-Phase zu verhindern, ein häufiges Problem, wenn Inconel 718 den langsamen thermischen Zyklen herkömmlicher Öfen ausgesetzt ist.

Betriebliche Überlegungen

Management thermischer Präzision

Während traditionelle Öfen eine stabile "Slow-Soak"-Umgebung bieten, fehlt ihnen die Agilität.

Der Übergang zum elektrischen Strom-unterstützten Bonding erfordert die Anerkennung des Wechsels von globaler Stabilität zu dynamischer Präzision. Der Vorteil ist Geschwindigkeit, aber der Prozess beruht auf der präzisen Anwendung von Strom, um sicherzustellen, dass die Verbindung korrekt gebildet wird, ohne zu überschießen, angesichts des schnellen Zeitrahmens.

Geräte-Footprint und Fokus

Vakuumöfen sind im Allgemeinen Batch-Verarbeitungseinheiten, die für Volumen ausgelegt sind.

Elektrische Strom-unterstützte Setups konzentrieren sich typischerweise stärker auf die einzelne oder kontinuierliche Verbindung spezifischer Merkmale. Dies macht sie ideal für gezielte Anwendungen wie die Kapillarverbindung, bei der die spezifische Interaktion an der Verbindungsstelle kritischer ist als die globale Wärmebehandlung.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie zwischen elektrischem Strom-unterstütztem TLP-Bonding und traditionellen Vakuumöfen für Inconel 718 Kapillaren wählen, berücksichtigen Sie Ihre primären Einschränkungen:

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Gefügestruktur liegt: Wählen Sie elektrisches Strom-unterstütztes Bonding, um die lokale Erhitzung zu nutzen und die Ausscheidung der Gamma-Doppel-Prime-Phase zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Energie- und Zeiteffizienz liegt: Wählen Sie elektrisches Strom-unterstütztes Bonding, um die Joulesche Wärme für deutlich schnellere Zyklen und reduzierten Stromverbrauch zu nutzen.

Letztendlich bietet das elektrische Strom-unterstützte Bonding für ultradünne Inconel 718 Anwendungen ein überlegenes Gleichgewicht zwischen Geschwindigkeit und metallurgischem Schutz.

Zusammenfassungstabelle:

| Merkmal | Elektrisch Strom-unterstütztes TLP | Traditioneller Vakuumofen |

|---|---|---|

| Heizmechanismus | Interne Joulesche Wärme | Externe Strahlung/Ganzkörpererhitzung |

| Zykluszeit | Minuten (Schnell) | Stunden (Langsam) |

| Wärmezone | Lokalisiert an der Verbindung | Globale Kammerheizung |

| Energieeffizienz | Hoch (Direkte Energieübertragung) | Niedrig (Erhebliche Wärmeverschwendung) |

| Materialauswirkung | Verhindert Gamma-Doppel-Prime-Phase | Risiko thermischer Gefügestruktur-Veränderung |

| Anwendungsfokus | Gezielte/kontinuierliche Präzision | Batch-Massenverarbeitung |

Optimieren Sie Ihre fortschrittliche Materialverbindung mit KINTEK

Lassen Sie nicht zu, dass langsame thermische Zyklen die Integrität Ihrer ultradünnen Inconel 718 Komponenten beeinträchtigen. KINTEK bietet hochmoderne Laborlösungen und industrielle Systeme, die darauf ausgelegt sind, die strengsten metallurgischen Standards zu erfüllen. Unterstützt durch F&E-Expertise und Weltklasse-Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle für Ihre einzigartigen Forschungs- und Produktionsanforderungen vollständig anpassbar sind.

Bereit, Ihre Zykluszeiten zu reduzieren und die Verbindungsqualität zu verbessern? Kontaktieren Sie noch heute unsere Spezialisten bei KINTEK, um zu erfahren, wie unsere Hochtemperatur-Thermalsysteme Ihren Arbeitsablauf revolutionieren können.

Referenzen

- Yueshuai Song, Min Wan. Electric Current-Assisted TLP: Bonding of Ultrathin-Walled Inconel 718 Capillaries Temperature Field Simulation and Microstructural Analysis. DOI: 10.1088/1742-6596/2679/1/012015

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

Andere fragen auch

- Wie trägt ein Umlufttrockenschrank mit konstanter Temperatur zur Aktivierung von Biomassekohlenstoffporen bei?

- Was geschieht während der Rekristallisationsphase des Glühens? Wiederherstellung der Duktilität und Zurücksetzen der Mikrostruktur

- Warum ist ein In-situ-XRD-System mit Hochtemperatur-Ofen für Y-W-N-Keramiken notwendig? Erfassung der Echtzeit-Stabilität

- Welche experimentellen Bedingungen bieten physikalische Eigenschaftsmesssysteme für TaAs2? Erkunden Sie Kryotransport

- Welche Rolle spielt der Hochtemperatur-Kochschritt bei der Umwandlung von Reishülsenkieselsäure? Steigern Sie Ihre Extraktionsausbeuten

- Warum ist eine präzise Temperaturregelung für die Pseudoaufkohlung von Zahnradstahl entscheidend? Gewährleistung valider mikrostruktureller Ergebnisse

- Was ist die Kernaufgabe eines Bridgman-Ofens bei der Herstellung von Einkristall-Superlegierungen? Beherrschung von Temperaturgradienten

- Was ist der Hauptzweck des Trocknens und Kalzinierens bei der Vorbehandlung von Nickellateriterzenen? Optimieren Sie Ihre Schmelzeffizienz