Kurz gesagt: Die Rekristallisationsphase des Glühens ist ein thermisch aktivierter Prozess, bei dem sich neue, spannungsfreie Körner bilden und wachsen, um die verformten, energiereichen Körner zu ersetzen, die während der Kaltumformung entstanden sind. Durch Erhitzen eines Metalls über seine spezifische Rekristallisationstemperatur (aber unter seinem Schmelzpunkt) werden die Auswirkungen der Kaltverfestigung effektiv beseitigt, wodurch die ursprüngliche Duktilität und Weichheit des Materials wiederhergestellt wird.

Der Hauptzweck der Rekristallisation besteht darin, die innere Mikrostruktur des Materials zurückzusetzen. Es ist eine kontrollierte Zerstörung und Rekonstruktion auf mikroskopischer Ebene, die eine beanspruchte und spröde Kornstruktur durch eine neue, unbeanspruchte ersetzt.

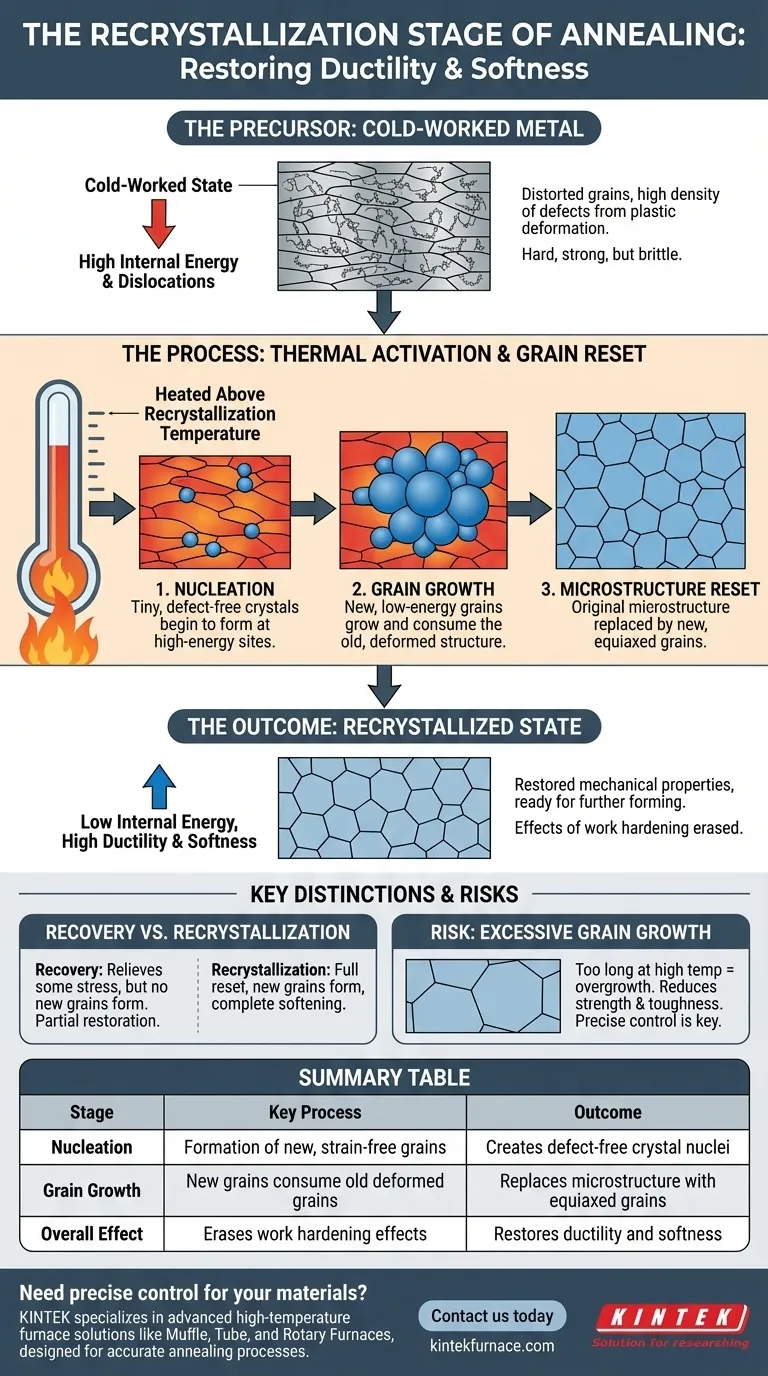

Der Vorläufer: Warum Rekristallisation notwendig ist

Der Zustand eines kaltverformten Metalls

Wenn ein Metall bei Raumtemperatur plastisch verformt wird – durch Prozesse wie Walzen, Schmieden oder Ziehen – wird seine innere Kornstruktur verzerrt und gestreckt. Dieser Prozess, bekannt als Kaltumformung, führt zu einer hohen Dichte von Kristallfehlern, den sogenannten Versetzungen.

Dieses verfilzte Netz von Versetzungen macht das Metall härter und stärker, reduziert aber seine Duktilität erheblich, wodurch es spröde und schwer weiterzuverarbeiten wird.

Die Rolle der gespeicherten Energie

Die verzerrten Körner und Versetzungen aus der Kaltumformung stellen einen Zustand hoher innerer Energie dar. Diese gespeicherte Energie ist die grundlegende treibende Kraft für die Rekristallisation. Das Material befindet sich in einem instabilen Zustand und wird, wenn es genügend thermische Energie (Wärme) erhält, auf natürliche Weise versuchen, zu einer energieärmeren Konfiguration zurückzukehren.

Dekonstruktion des Rekristallisationsprozesses

Erreichen der kritischen Temperatur

Um die Rekristallisation einzuleiten, muss das Material über seine Rekristallisationstemperatur erhitzt werden. Dies ist kein fester Punkt wie ein Schmelzpunkt, sondern ein Temperaturbereich, der von der spezifischen Legierung und, entscheidend, vom Grad der vorherigen Kaltumformung abhängt.

Stärker kaltverformte Materialien haben mehr gespeicherte Energie und rekristallisieren bei einer niedrigeren Temperatur.

Keimbildung neuer Körner

Sobald die kritische Temperatur erreicht ist, beginnen sich winzige, neue, spannungsfreie Kristalle zu bilden. Diese Keime sind fehlerfrei und erscheinen typischerweise an energiereichen Stellen innerhalb der verformten Struktur, wie den Korngrenzen der alten, verzerrten Körner.

Kornwachstum und Mikrostruktur-Reset

Diese neuen, energiearmen Körner wachsen dann und verbrauchen die alten, energiereichen, verformten Körner um sich herum. Dieser Prozess setzt sich fort, bis die ursprüngliche verformte Mikrostruktur vollständig durch einen neuen Satz gleichachsiger (gleichseitiger) Körner ersetzt wurde.

Diese neue körnige Struktur ist es, die die mechanischen Eigenschaften des Materials vor der Behandlung, hauptsächlich seine Duktilität und Weichheit, wiederherstellt und es für nachfolgende Umformvorgänge geeignet macht.

Verständnis der Kompromisse und wichtigen Unterscheidungen

Abgrenzung von der Erholungsphase

Der Rekristallisation geht oft eine Phase bei niedrigerer Temperatur voraus, die Erholung genannt wird. Während der Erholung werden einige innere Spannungen abgebaut, da sich die Versetzungen in energieärmere Muster umlagern.

Die Erholung erzeugt jedoch keine neuen Körner. Sie bewirkt eine teilweise Wiederherstellung der Eigenschaften, aber nur eine vollständige Rekristallisation kann die Auswirkungen der Kaltverfestigung durch das Zurücksetzen der Kornstruktur vollständig beseitigen.

Das Risiko von übermäßigem Kornwachstum

Die Kontrolle des Prozesses ist entscheidend. Wenn das Material zu lange bei der Rekristallisationstemperatur gehalten oder auf eine übermäßig hohe Temperatur erhitzt wird, wachsen die neuen Körner weiter an.

Dieses übermäßige Kornwachstum kann schädlich sein und oft die Festigkeit und Zähigkeit des Materials verringern. Eine präzise Kontrolle von Temperatur und Zeit ist daher unerlässlich, um die gewünschte endgültige Korngröße und Eigenschaften zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Das Erreichen der korrekten Materialeigenschaften erfordert die Auswahl des richtigen thermischen Prozesses für Ihr spezifisches Ziel.

- Wenn Ihr Hauptaugenmerk darauf liegt, innere Spannungen mit minimalen Auswirkungen auf die Härte abzubauen: Ein Erholungsglühen bei niedrigerer Temperatur, unterhalb des Rekristallisationspunktes, ist die richtige Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Duktilität für eine weitere signifikante Umformung vollständig wiederherzustellen: Sie müssen eine vollständige Rekristallisation erreichen, indem Sie über die kritische Temperatur für eine ausreichende Zeit erhitzen.

- Wenn Ihr Hauptaugenmerk darauf liegt, die endgültige Festigkeit und Zähigkeit zu optimieren: Sie müssen den Rekristallisationsprozess sorgfältig steuern, um eine feine, gleichmäßige Korngröße zu erreichen und übermäßiges Kornwachstum zu vermeiden.

Die Beherrschung der Rekristallisation ermöglicht es Ihnen, die Materialeigenschaften präzise zu steuern und ein gehärtetes, sprödes Bauteil wieder in ein hochformbares Gut zu verwandeln.

Zusammenfassende Tabelle:

| Phase | Schlüsselprozess | Ergebnis |

|---|---|---|

| Keimbildung | Bildung neuer, spannungsfreier Körner an energiereichen Stellen | Erzeugt fehlerfreie Kristallkeime |

| Kornwachstum | Wachstum neuer Körner, die alte verformte Körner verbrauchen | Ersetzt die Mikrostruktur durch gleichachsige Körner |

| Gesamtwirkung | Beseitigt Kaltverfestigungseffekte | Stellt Duktilität und Weichheit wieder her |

Benötigen Sie präzise Kontrolle über die Rekristallisation Ihrer Materialien? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen wie Muffel-, Rohr- und Drehrohröfen, die für genaue Glühprozesse konzipiert sind. Mit unseren umfassenden Anpassungsmöglichkeiten können wir Geräte an Ihre einzigartigen experimentellen Anforderungen anpassen und so eine optimale Kornstruktur und Materialeigenschaften gewährleisten. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und hervorragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung