Die Vakuum-assistierte Imprägnierung beseitigt systematisch strukturelle Defekte, die porösen Materialien innewohnen, um ein überlegenes Komposit zu schaffen. Durch die Nutzung von Unterdruck evakuiert diese Technik aktiv eingeschlossene Luft in den komplexen Mikroporen von 3D-Laser-induziertem Graphen (LIG) und zwingt die Polymermatrix – wie Epoxidharz oder Elastomere – in die tiefsten Winkel des Gerüsts.

Kern Erkenntnis: Der grundlegende Vorteil dieser Methode ist die Umwandlung einer beschichteten Oberfläche in einen einheitlichen Strukturblock. Durch den Ersatz von Hohlräumen durch eine feste Polymermatrix mittels Druckdifferenzen erreichen Sie eine mechanische Verriegelung, die durch Standard-Immersion oder Oberflächenbeschichtung nicht nachgebildet werden kann.

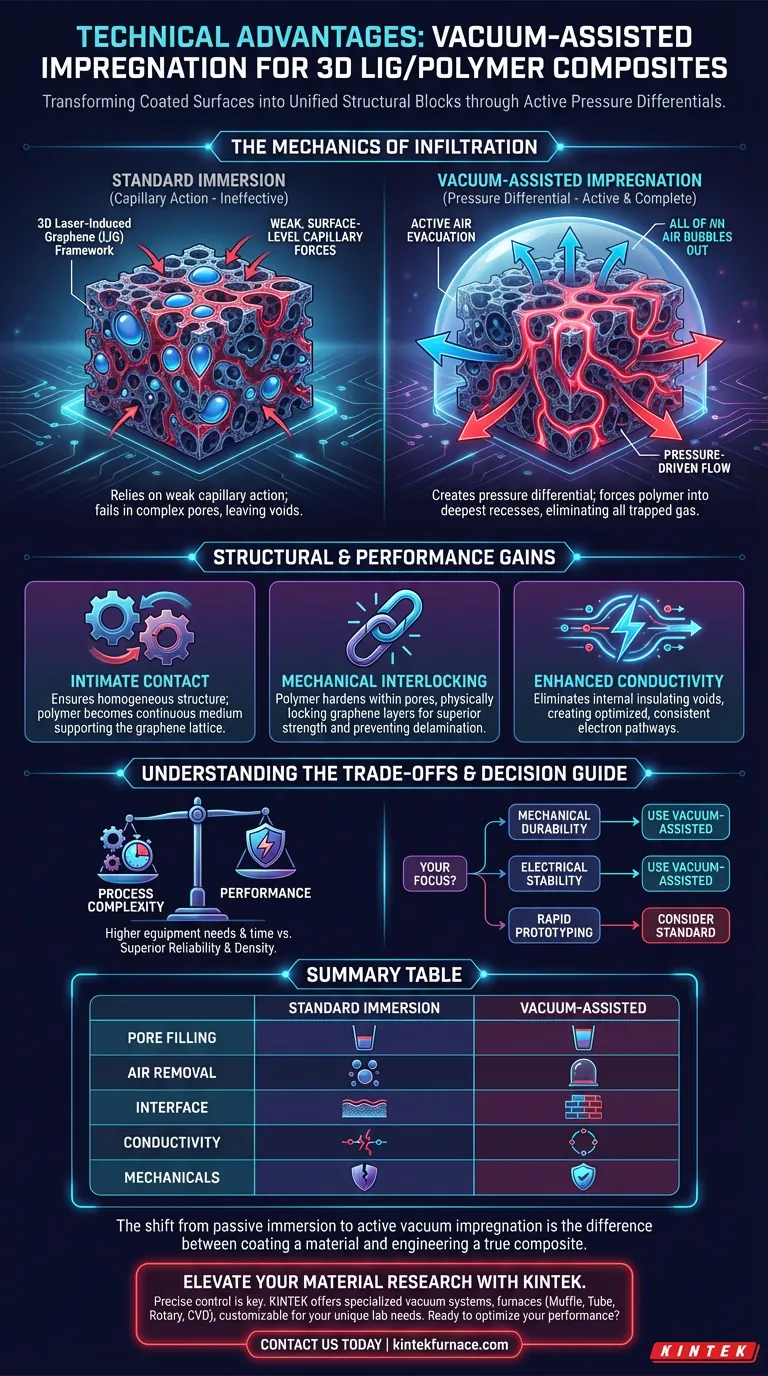

Die Mechanik der Infiltration

Überwindung von Oberflächenspannung und Porengeometrie

Standard-Immersion-Methoden verlassen sich stark auf Kapillarwirkung, die bei der komplexen, gewundenen Porenstruktur von 3D-LIG oft versagt.

Die Vakuum-assistierte Imprägnierung umgeht diese Einschränkung, indem sie eine Druckdifferenz erzeugt. Diese Kraft treibt die viskose Polymerlösung physisch in die Mikroporen und stellt sicher, dass das Harz Bereiche erreicht, die Schwerkraft oder Kapillarwirkung allein nicht erreichen können.

Vollständige Luftabsaugung

Der Hauptfeind der Kompositintegrität ist eingeschlossenes Gas. Das LIG-Gerüst speichert natürlich Luft in seiner porösen Architektur.

Das Anlegen eines Vakuums saugt diese Luft effektiv ab, bevor das Polymer aushärtet. Dies spiegelt die prinzipien der Defektreduzierung wider, die bei fortschrittlichen Gussverfahren beobachtet werden, bei denen die Entfernung von adsorbierten Gasen entscheidend ist, um innere Hohlräume zu verhindern, die als Spannungskonzentratoren wirken.

Strukturelle und Leistungssteigerungen

Erreichen eines intimen Kontakts

Damit ein Komposit effektiv funktioniert, müssen die Verstärkung (Graphen) und die Matrix (Polymer) als Einheit wirken.

Die Vakuum-Imprägnierung gewährleistet einen intimen Kontakt zwischen diesen beiden Phasen. Dies schafft eine homogene interne Struktur, in der das Polymer nicht nur eine Hülle ist, sondern ein kontinuierliches Medium, das das Graphengitter stützt.

Mechanische Verriegelung

Der bedeutendste strukturelle Vorteil ist die Schaffung einer mechanischen Verriegelung.

Da das Polymer im Porengefüge aushärtet, verriegelt es die Graphenschichten physisch an Ort und Stelle. Dieser Verstärkungsmechanismus verbessert die mechanische Festigkeit des Endprodukts erheblich und verhindert Delamination unter Belastung.

Verbesserung der elektrischen Leitfähigkeit

Defekte und Hohlräume behindern den Elektronenfluss.

Durch die Beseitigung interner Luftlücken und die Sicherstellung, dass das Polymer das Graphennetzwerk unterstützt, ohne es zu trennen, behält das Komposit bessere elektrische Wege bei. Das Ergebnis ist eine messbare Verbesserung der elektrischen Leitfähigkeit im Vergleich zu Kompositen, die durch einfache Immersion hergestellt wurden.

Verständnis der Kompromisse

Prozesskomplexität vs. Leistung

Obwohl die Vakuum-assistierte Imprägnierung überlegene Materialeigenschaften liefert, führt sie zu betrieblicher Komplexität.

Im Gegensatz zum einfachen Eintauchen erfordert dieser Prozess Vakuumkammern und eine präzise Druckregelung. Sie tauschen die Einfachheit und Geschwindigkeit der Fertigung gegen die Zuverlässigkeit und Dichte des fertigen Komposits ein.

Materialkompatibilität

Der Erfolg dieser Technik hängt von der Viskosität des Polymers ab.

Wenn das Harz zu viskos ist, kann selbst ein Vakuum Schwierigkeiten haben, die kleinsten Mikroporen vollständig zu imprägnieren. Es ist wichtig, das Vakuumniveau mit den Fließeigenschaften Ihrer spezifischen Epoxid- oder Elastomerlösung abzustimmen.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob diese Fertigungsmethode Ihren Projektanforderungen entspricht, berücksichtigen Sie Ihre spezifischen Leistungskennzahlen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Verwenden Sie die Vakuum-assistierte Imprägnierung, um die mechanische Verriegelung zwischen Matrix und Graphen zu maximieren und sicherzustellen, dass das Komposit physikalischen Belastungen standhält.

- Wenn Ihr Hauptaugenmerk auf elektrischer Stabilität liegt: Verlassen Sie sich auf diese Methode, um interne Hohlräume zu beseitigen, die die Leitfähigkeit stören und eine inkonsistente elektrische Leistung verursachen.

- Wenn Ihr Hauptaugenmerk auf schnellem Prototyping liegt: Erkennen Sie an, dass dieser Prozess im Vergleich zur Standard-Immersion Zeit und Ausrüstungsaufwand hinzufügt und für nicht kritische Machbarkeitsnachweise übertrieben sein kann.

Der Übergang von passiver Immersion zu aktiver Vakuum-Imprägnierung ist der Unterschied zwischen dem Beschichten eines Materials und dem Ingenieurwesen eines echten Komposits.

Zusammenfassungstabelle:

| Merkmal | Standard-Immersion | Vakuum-assistierte Imprägnierung |

|---|---|---|

| Porenfüllung | Teilweise (Kapillarwirkung) | Vollständig (Druckdifferenz) |

| Luftentfernung | Eingeschlossenes Gas erzeugt Hohlräume | Aktive Evakuierung für Null Defekte |

| Schnittstelle | Nur Oberflächenbeschichtung | Tiefe mechanische Verriegelung |

| Leitfähigkeit | Gestört durch innere Lücken | Optimierte Elektronenpfade |

| Mechanik | Anfällig für Delamination | Hohe Festigkeit & strukturelle Integrität |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzise Kontrolle über Ihre Fertigungsumgebung ist der Unterschied zwischen einer einfachen Beschichtung und einem Hochleistungs-Komposit. Unterstützt durch Experten in F&E und Fertigung bietet KINTEK spezialisierte Vakuumsysteme, Muffel-, Röhren-, Rotations- und CVD-Öfen, die alle für Ihre einzigartigen Laboranforderungen anpassbar sind.

Ob Sie 3D-LIG-Komposite oder fortschrittliche Polymere entwickeln, unsere Hochtemperatursysteme bieten die Stabilität und Präzision, die für Durchbrüche erforderlich sind.

Bereit, die Leistung Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um das perfekte System für Ihre Anwendung zu finden!

Visuelle Anleitung

Referenzen

- Laser‐Induced 3D Graphene Enabled Polymer Composites with Improved Mechanical and Electrical Properties Toward Multifunctional Performance. DOI: 10.1002/advs.202509039

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

Andere fragen auch

- Welche gängigen Arten von Chargenöfen gibt es? Finden Sie Ihre perfekte Wärmebehandlungslösung

- Wie trägt ein Vakuumdruckinfiltrationssystem zu grünen Körpern aus Diamant/Kupfer-Verbundwerkstoffen bei? Erreichen von 60 % Dichte

- Was ist der Zweck der Verwendung eines Vakuumtrockners für PU- und AlN-Verbundplatten? Verbesserung der thermischen und strukturellen Integrität

- Was ist Physical Vapor Deposition (PVD)? Meistern Sie die Dünnschichtbeschichtung für verbesserte Materialien

- Welche Rolle spielt ein Hochleistungs-Thermostatofen bei der Bestimmung des Feuchtigkeitsgehalts von Zuckerrüben-Nebenprodukten?

- Warum werden Keramikmaterialien für zahnärztliche Restaurationen bevorzugt? Entdecken Sie ihre Vorteile in Bezug auf Ästhetik, Festigkeit und Biokompatibilität

- Warum sind Säurewäsche- und Vakuumtrockenöfen nach der Aktivkohleaktivierung erforderlich? Maximale Reinheit und Porenporenzugänglichkeit freischalten

- Was ist die Funktion einer planetaren Hochenergie-Kugelmahlanlage in Al2O3/TiC-Keramiken? Erreichen Sie noch heute submikronale Präzision