Die gängigsten Arten von Chargenöfen sind der Kastenofen, der Grubenofen, der Herdwagenofen und der Glockenofen. Jedes dieser Designs ist speziell darauf ausgelegt, spezifische Herausforderungen bei der Materialhandhabung und -verarbeitung zu lösen, von der Behandlung kleiner, universeller Teile bis zur Verarbeitung massiver Industriekomponenten. Die richtige Wahl wird durch die Größe, Form und das Gewicht Ihrer Teile sowie den erforderlichen spezifischen Wärmebehandlungszyklus bestimmt.

Die Kernentscheidung bei der Auswahl eines Chargenofens besteht nicht darin, den „besten“ Ofen zu finden, sondern darin, die Architektur des Ofens präzise an Ihre Betriebsrealität anzupassen – die Geometrie Ihrer Teile, die Belademethode und das Niveau der Atmosphäre, das Ihr Prozess erfordert.

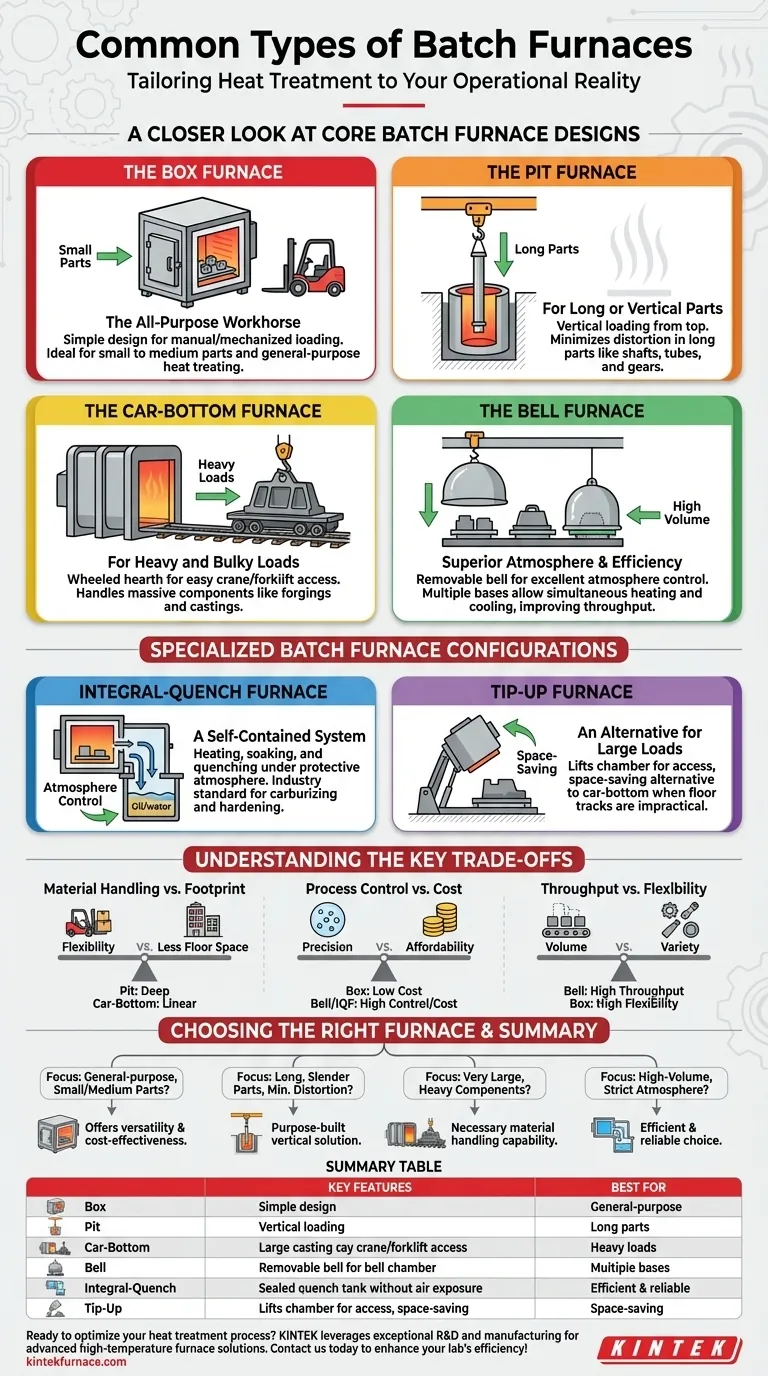

Ein genauerer Blick auf die Kern-Chargenofen-Designs

Ein Chargenofen verarbeitet jeweils eine einzelne Ladung oder „Charge“ Material. Der grundlegende Unterschied zwischen den Typen liegt in ihrer Konfiguration und darin, wie diese Charge beladen, beheizt und entladen wird.

Der Kastenofen: Das universelle Arbeitspferd

Der Kastenofen ist das einfachste Design, im Wesentlichen eine isolierte Kammer mit einer Tür an einer Seite zum Be- und Entladen. Seine Einfachheit macht ihn unglaublich vielseitig.

Diese Öfen eignen sich ideal für eine Vielzahl von Wärmebehandlungsanwendungen mit kleinen bis mittelgroßen Teilen, die manuell beladen oder mit einem Gabelstapler auf eine Ablage gelegt werden können. Spezialisierte Versionen, bekannt als mechanisierte Kastenöfen, können integrierte Lader und Abschreckbecken umfassen.

Der Grubenofen: Für lange oder vertikale Teile

Ein Grubenofen ist ein zylindrischer Ofen, der in einer Grube installiert ist, wobei seine Öffnung auf Bodenniveau liegt. Teile werden vertikal von oben beladen, typischerweise mit einem Laufkran.

Diese vertikale Ausrichtung ist sein Hauptvorteil. Er ist die ideale Lösung für lange, schlanke Teile wie Wellen, Rohre und Zahnräder, da er es ermöglicht, sie vertikal aufzuhängen oder zu fixieren, um Durchbiegung und Verformung während des Erhitzens zu minimieren.

Der Herdwagenofen: Für schwere und sperrige Lasten

Der Herdwagenofen, auch als Wagenofen bekannt, ist für extrem große und schwere Lasten ausgelegt. Der Ofenboden oder Herd ist auf einem rollbaren „Wagen“ gebaut, der auf Schienen fährt.

Zum Beladen wird der Wagen aus dem Ofenhauptkörper herausgefahren, was einen ungehinderten Zugang für Laufkrane oder große Gabelstapler ermöglicht. Er ist der Standard für die Behandlung massiver Komponenten wie großer Schmiedestücke, Gussteile und komplexer Fabrikationen, die zu schwer oder unhandlich für andere Designs sind.

Der Glockenofen: Überlegene Atmosphäre und Effizienz

Ein Glockenofen verfügt über eine stationäre, tragende Basis und eine abnehmbare Heizkammer oder „Glocke“, die über die Ladung abgesenkt wird.

Dieses Design bietet zwei Hauptvorteile. Erstens bietet es eine ausgezeichnete Abdichtung, was es für Prozesse, die streng kontrollierte Atmosphären über lange Zyklen erfordern, überlegen macht. Zweitens kann eine einzelne Glocke mehrere Basen bedienen, sodass eine Ladung unter Atmosphäre abkühlen kann, während eine andere erwärmt wird, was die Betriebseffizienz erheblich verbessert.

Spezialisierte Chargenofen-Konfigurationen

Jenseits der Kerntypen gibt es verschiedene spezialisierte Designs, die spezifischere Prozessanforderungen erfüllen.

Der integrierte Abschreckofen: Ein eigenständiges System

Der integrierte Abschreckofen ist eine hocheffiziente, eigenständige Einheit. Er ist im Wesentlichen ein Kastenofen mit einer versiegelten Vorkammer und einem integrierten Abschreckbecken, das mit Öl, Wasser oder Salz gefüllt ist.

Der gesamte Prozess – Erhitzen, Halten und Abschrecken – erfolgt unter Schutzatmosphäre, ohne die heißen Teile der Luft auszusetzen. Dies macht ihn zum Industriestandard für Prozesse wie Aufkohlen, Carbonitrieren und neutrales Härten, bei denen die Oberflächenchemie und die Helligkeit entscheidend sind.

Der Kippofen: Eine Alternative für große Lasten

Ähnlich in der Anwendung wie ein Herdwagenofen hebt ein Kippofen seine gesamte Heizkammer von einem stationären Herd weg und nach oben. Dies bietet einen hervorragenden Zugang zum Beladen schwerer Teile und kann eine platzsparende Alternative sein, wo Bodenschienen für einen Wagen unpraktisch sind.

Die wichtigsten Kompromisse verstehen

Die Wahl eines Ofens beinhaltet das Abwägen konkurrierender Faktoren. Was Sie in einem Bereich gewinnen, tauschen Sie oft gegen einen anderen.

Materialhandhabung vs. Stellfläche

Ein Grubenofen spart wertvolle Stellfläche, erfordert aber ein tiefes Fundament und ausreichende Deckenhöhe für einen Kran. Ein Herdwagenofen hingegen erfordert eine beträchtliche lineare Stellfläche, um den Wagen und seine Schienen aufzunehmen.

Prozesskontrolle vs. Kosten

Ein einfacher Kastenofen ist kostengünstig und flexibel für allgemeine Arbeiten. Die Erzielung der hochreinen Atmosphärenkontrolle eines Glockenofens oder des nahtlosen Prozessflusses eines integrierten Abschreckofens erfordert jedoch ein komplexeres und teureres System.

Durchsatz vs. Flexibilität

Ein Glockenofen mit mehreren Basen kann den Durchsatz für lange, wiederholbare Zyklen dramatisch erhöhen. Ein Standard-Kastenofen bietet jedoch eine größere Flexibilität für einen Lohnfertiger, der täglich eine Vielzahl von Teilen mit unterschiedlichen Prozessanforderungen bearbeitet.

Den richtigen Ofen für Ihren Prozess wählen

Ihre endgültige Entscheidung sollte von einem klaren Verständnis Ihres primären Betriebsziels geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung verschiedener kleiner bis mittlerer Teile liegt: Ein Kastenofen bietet die größte Vielseitigkeit und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung langer, schlanker Teile wie Wellen liegt, um Verformungen zu minimieren: Ein Grubenofen ist die speziell entwickelte Lösung.

- Wenn Ihr Hauptaugenmerk auf der Behandlung sehr großer, schwerer oder sperriger Komponenten liegt: Ein Herdwagenofen bietet die notwendige Materialhandhabungskapazität.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenverarbeitung mit strenger Atmosphärenkontrolle liegt, z. B. beim Aufkohlen: Ein integrierter Abschreckofen ist die effizienteste und zuverlässigste Wahl.

Durch die Anpassung des Ofendesigns an Ihre spezifische Teilegeometrie, Handhabungsanforderungen und Prozessanforderungen stellen Sie einen effizienten und effektiven Wärmebehandlungsbetrieb sicher.

Zusammenfassungstabelle:

| Typ | Hauptmerkmale | Am besten geeignet für |

|---|---|---|

| Kastenofen | Einfaches Design, vielseitig, manuelle oder mechanische Beladung | Kleine bis mittelgroße Teile, allgemeine Wärmebehandlung |

| Grubenofen | Vertikale Beladung, in Grube installiert, minimiert Verformung | Lange oder schlanke Teile wie Wellen und Rohre |

| Herdwagenofen | Radsatz für schwere Lasten, kranzugänglich | Große, schwere Komponenten wie Schmiedestücke und Gussteile |

| Glockenofen | Abnehmbare Glocke, ausgezeichnete Atmosphärenkontrolle, effizient mit mehreren Basen | Hochvolumenprozesse, die eine strenge Atmosphärenkontrolle erfordern |

| Integrierter Abschreckofen | Integriertes Abschreckbecken, eigenständig, Schutzatmosphäre | Aufkohlen, Carbonitrieren, neutrales Härten |

| Kippofen | Hebt Kammer für Zugang, platzsparende Alternative | Schwere Lasten, wo Herdwagenschienen unpraktisch sind |

Bereit, Ihren Wärmebehandlungsprozess zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie kleine Teile oder massive Industriekomponenten bearbeiten, wir können Ihnen helfen, hervorragende Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Chargenöfen die Effizienz und Leistung Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen