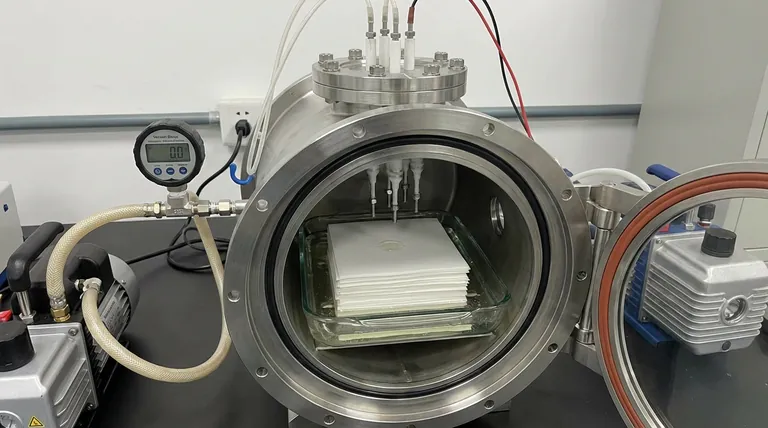

Der Hauptzweck der Verwendung eines Vakuumtrockners während der Harzimprägnierungsphase besteht darin, eine Umgebung mit Unterdruck zu schaffen, die eingeschlossene Luft aus den Aluminiumnitrid (AlN)-Faserskeletten zwangsweise evakuiert. Diese Evakuierung ist entscheidend, da sie den Luftwiderstand beseitigt, der andernfalls verhindern würde, dass die Polyurethan (PU)-Lösung mit niedriger Viskosität in die mikroskopischen Lücken des Materials eindringt.

Durch die Eliminierung von Lufteinschlüssen im Fasernetzwerk gewährleistet die Vakuumtrocknung eine vollständige Harzinfiltration und einen engen Grenzflächenkontakt zwischen dem anorganischen AlN-Füllstoff und der organischen PU-Matrix. Diese strukturelle Integrität ist die Voraussetzung für die Erzielung hoher Wärmeleitfähigkeit und zuverlässiger elektrischer Isolierung.

Die Mechanik der Vakuumimprägnierung

Evakuierung der Mikrostruktur

Das Aluminiumnitrid (AlN)-Gerüst besteht aus einem komplexen, dreidimensionalen Nanofaser-Netzwerk. Unter normalem atmosphärischem Druck ist Luft tief in den Mikroporen dieses Skeletts eingeschlossen.

Die Verwendung eines Vakuumtrockners schafft eine Umgebung mit Unterdruck. Dies zieht die Luft physikalisch aus diesen Hohlräumen und hinterlässt leeren Raum, der bereit ist, gefüllt zu werden.

Ermöglichung tiefer Penetration

Sobald die Luft evakuiert ist, wird die Barriere für den Fluideintritt beseitigt. Dies ermöglicht es der Polyurethan (PU)-Lösung mit niedriger Viskosität, frei in die Feinheiten des AlN-Netzwerks zu fließen.

Ohne das Vakuum würde das Harz wahrscheinlich nur die Oberfläche bedecken, wodurch die innere Struktur trocken und strukturell schwach bleibt.

Kritische Auswirkungen auf die Materialleistung

Maximierung des Grenzflächenkontakts

Das ultimative Ziel dieses Verbundwerkstoffs ist es, die Eigenschaften des keramischen Füllstoffs mit der Polymermatrix zu verbinden. Der Vakuumprozess gewährleistet einen engen Grenzflächenkontakt zwischen dem anorganischen AlN und dem organischen PU.

Diese kontinuierliche Grenzfläche ist entscheidend für die Energieübertragung durch das Material.

Steigerung der thermischen und elektrischen Eigenschaften

Lücken oder Lufteinschlüsse wirken als Isolatoren für Wärme und senken die Wärmeleitfähigkeit drastisch. Durch die Sicherstellung, dass das PU das AlN-Netzwerk vollständig ausfüllt, schafft der Vakuumprozess einen direkten Weg für die Wärmeableitung.

Gleichzeitig sorgt eine hohlraumfreie Struktur für eine hervorragende elektrische Isolierung und verhindert Durchschläge, die in luftgefüllten Hohlräumen auftreten können.

Verhinderung von Defekten und häufigen Fallstricken

Eliminierung interner Hohlräume

Über die reine Harzbewegung hinaus verwaltet die Vakuumumgebung die Qualität der Aushärtung. Sie unterstützt die Migration von Restwasser und Spuren von Lösungsmitteln aus dem Material.

Wenn diese flüchtigen Stoffe nicht durch Vakuumunterdruck entfernt werden, können sie beim Formen des Films eingeschlossen werden. Dies führt zu internen Blasen, Nadellöchern oder strukturellen Defekten, die die Platte beeinträchtigen.

Reduzierung interner Spannungen

Die kontrollierte Umgebung eines Vakuumtrockners tut mehr als nur Löcher zu füllen; sie unterstützt die geordnete Umlagerung von Polymerketten.

Durch die Verhinderung einer schnellen oder ungleichmäßigen Trocknung minimiert der Prozess interne Spannungen. Dies führt zu einer Verbundplatte mit höherer mechanischer Festigkeit und größerer struktureller Dichte.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Sie den Vakuumtrockner effektiv für Ihre spezifischen Anforderungen nutzen:

- Wenn Ihr Hauptaugenmerk auf der Wärmeleitfähigkeit liegt: Stellen Sie sicher, dass der Vakuumgrad ausreicht, um die kleinsten Mikroporen zu evakuieren, da Lufteinschlüsse die Hauptbarriere für die Wärmeübertragung darstellen.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Langlebigkeit liegt: Überwachen Sie den Prozess, um sicherzustellen, dass alle Spuren von Lösungsmitteln und Feuchtigkeit evakuiert werden, um interne Spannungen und Nadellöcher zu verhindern.

Der Vakuumtrockner ist nicht nur ein Trocknungswerkzeug; er ist der grundlegende Mechanismus, der ein loses Fasernetzwerk und flüssiges Harz in ein leistungsstarkes, einheitliches Verbundmaterial verwandelt.

Zusammenfassungstabelle:

| Merkmal | Auswirkung der Vakuumimprägnierung | Nutzen für Verbundwerkstoff |

|---|---|---|

| Luftentfernung | Evakuiert Luft aus AlN-Nanofaser-Skeletten | Beseitigt Widerstand für Harzeintritt |

| Harzdurchdringung | Ermöglicht PU mit niedriger Viskosität, Mikroporen zu füllen | Gewährleistet vollständige Infiltration und Dichte |

| Grenzflächenqualität | Schafft engen Kontakt zwischen AlN und PU | Maximiert Wärmeleitfähigkeit und Isolierung |

| Defektkontrolle | Entfernt Spuren von Lösungsmitteln und Feuchtigkeit | Verhindert interne Blasen und Nadellöcher |

| Strukturelle Spannung | Erleichtert geordnete Polymerumlagerung | Erhöht mechanische Festigkeit und Langlebigkeit |

Erweitern Sie Ihre Materialforschung mit KINTEK

Die Herstellung des perfekten Verbundwerkstoffs erfordert präzisionsgefertigte thermische und Vakuumumgebungen. Unterstützt durch fachkundige F&E und Fertigung bietet KINTEK Hochleistungs-Vakuumsysteme, Muffel-, Rohr-, Rotations- und CVD-Öfen, die alle an Ihre individuellen Laboranforderungen angepasst werden können. Ob Sie die Wärmeleitfähigkeit von AlN-PU-Platten optimieren oder die nächste Generation von Isolatoren entwickeln, unsere Geräte gewährleisten konsistente, hohlraumfreie Ergebnisse.

Bereit, die Effizienz Ihres Labors zu steigern? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen.

Referenzen

- Md. Shakhawat Hossain, Koji Nakane. Enhancing heat dissipation in polyurethane sheets through the incorporation of freeze‐dried aluminum nitride nanofiber. DOI: 10.1111/ijac.14725

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist der Zweck der Konstanttemperatur-Zirkulationsphase? Gewährleistung der Integrität von Moso-Bambus mit KINTEK Solutions

- Welche Schutzfunktionen spielt Argon in der SiC-Sinterung? Wesentliche Einblicke für hochreine Keramiken

- Welche Rolle spielt ein Hochtemperatur-Sinterofen bei bleifreien piezoelektrischen Keramiken? Optimierung der Leistung

- Warum wird XPS zur Analyse von Mangan-Katalysatoren verwendet? Beherrschen Sie Oberflächenvalenzzustände für verbesserte Reaktivität

- Warum ist eine konstante Temperatur- und Feuchtigkeits-Aushärtungskammer für die Geopolymerisierung unerlässlich? Gewährleistung der strukturellen Festigkeit

- Welche Rolle spielen industrielle Trockenöfen mit Lüftersystemen bei der konvektiven Heißlufttrocknung von Fruchtmaterialien? Qualität steigern & Nährstoffe erhalten

- Wie überwacht ein Gasentwicklung-Analysesystem die Gasfreisetzung? Optimieren Sie die Integrität Ihres Gusses

- Warum wird ein Vakuumtrockenschrank für die Vorbehandlung von modifiziertem Zeolith benötigt? Erhaltung der Porenintegrität für die CO2-Abscheidung