Die Digital-Twin-Technologie revolutioniert Wartungsstrategien, indem sie einen virtuellen Spiegel komplexer Anlagen erstellt, um extreme Betriebsszenarien sicher zu simulieren. In Verbindung mit maschinellem Lernen prognostiziert dieses System Ausfallpunkte und ermöglicht es Teams, gefährdete Komponenten proaktiv zu verstärken, um die Zuverlässigkeit zu gewährleisten, ohne die physische Ausrüstung gefährlichen Belastungstests auszusetzen.

Indem Belastungstests von der physischen Welt in eine hochgradig detailgetreue virtuelle Umgebung verlagert werden, können Unternehmen Risiken frühzeitig erkennen und die gesamten Wartungskosten um bis zu 40 % senken.

Die Mechanik der virtuellen Simulation

Schaffung einer risikofreien Testumgebung

Die größte Herausforderung bei Hochtemperaturgeräten wie Industrieöfen ist die Gefahr, die mit Belastungstests verbunden ist. Die Digital-Twin-Technologie löst dieses Problem, indem sie eine virtuelle Replik des physischen Geräts erstellt.

Simulation extremer Szenarien

Diese digitale Umgebung ermöglicht es Ingenieuren, Simulationen verschiedener extremer Betriebsbedingungen durchzuführen. Da die Tests virtuell stattfinden, kann das System rigorosen Belastungstests unterzogen werden, ohne das Risiko einer Beschädigung der tatsächlichen physischen Hardware.

Die Rolle des maschinellen Lernens

Vorausschauende Risikoanalyse

Innerhalb der virtuellen Replik analysieren Modelle des maschinellen Lernens Leistungsdaten zur Risikoanalyse. Diese Algorithmen identifizieren potenzielle Ausfallpunkte, die bei routinemäßigen physischen Inspektionen möglicherweise übersehen werden.

Proaktive Verstärkung von Komponenten

Sobald das Modell des maschinellen Lernens eine gefährdete Komponente identifiziert hat, können die Wartungsteams sofort Maßnahmen ergreifen. Dies ermöglicht die proaktive Verstärkung von Teilen, bevor sie in der realen Welt ausfallen, und verhindert kostspielige ungeplante Ausfallzeiten.

Verständnis des strategischen Werts

Signifikante Kostensenkungen

Die Implementierung dieses simulationsbasierten Ansatzes hat messbare Auswirkungen auf das Endergebnis. Durch die Optimierung von Wartungsplänen und die Verhinderung von Ausfällen können Unternehmen die Wartungskosten um 40 % senken.

Erhaltung von Anlagen

Herkömmliche Belastungstests führen oft zu einer Verschlechterung der Geräte, die sie schützen sollen. Digitale Zwillinge beseitigen diesen Widerspruch und stellen sicher, dass die physische Anlage unberührt und betriebsbereit bleibt, während das virtuelle Modell die Belastung der Tests absorbiert.

Die richtige Wahl für Ihr Ziel treffen

Um die Vorteile der Digital-Twin-Technologie und des maschinellen Lernens zu maximieren, richten Sie Ihre Strategie an Ihren spezifischen betrieblichen Anforderungen aus.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz liegt: Nutzen Sie die Vorhersagen des maschinellen Lernens, um Wartungspläne zu optimieren und eine potenzielle Reduzierung der Wartungskosten um 40 % anzustreben.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Anlagen liegt: Nutzen Sie die virtuelle Replik für alle Belastungstests, um sicherzustellen, dass die physische Ausrüstung niemals unnötigen schädlichen Szenarien ausgesetzt wird.

Die Einführung einer virtuellen Simulationsstrategie verwandelt die Wartung von einer reaktiven Belastung in einen prädiktiven Vorteil.

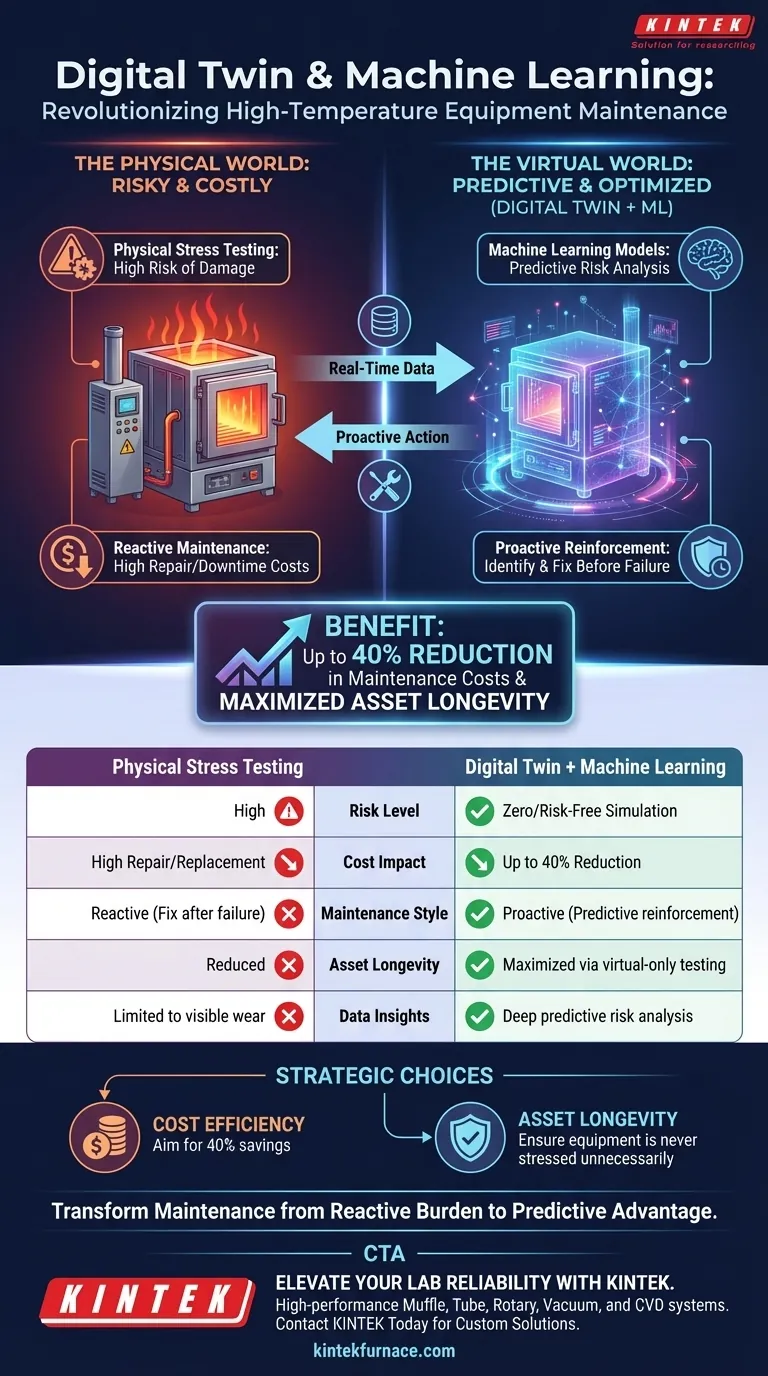

Zusammenfassungstabelle:

| Merkmal | Physische Belastungstests | Digitaler Zwilling + Maschinelles Lernen |

|---|---|---|

| Risikostufe | Hoch (Potenzial für Schäden) | Null (Risikofreie Simulation) |

| Kostenwirkung | Hohe Reparatur-/Ersatzkosten | Bis zu 40 % Reduzierung der Wartungskosten |

| Wartungsstil | Reaktiv (Reparatur nach Ausfall) | Proaktiv (Prädiktive Verstärkung) |

| Langlebigkeit der Anlagen | Reduziert durch Testbelastung | Maximiert durch rein virtuelle Tests |

| Dateneinblicke | Beschränkt auf sichtbaren Verschleiß | Tiefgehende prädiktive Risikoanalyse |

Verbessern Sie die Zuverlässigkeit Ihres Labors mit KINTEK

Lassen Sie nicht zu, dass ungeplante Ausfallzeiten Ihren Fortschritt verlangsamen. KINTEK kombiniert erstklassige Fertigung mit den neuesten technologischen Erkenntnissen, um Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme anzubieten. Ob Sie Standard-Hochtemperaturöfen für Labore oder vollständig anpassbare Lösungen für Ihre spezifischen Forschungsanforderungen benötigen, unser erfahrenes F&E-Team steht Ihnen zur Seite.

Bereit, Ihre thermischen Prozesse zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Lösung zu besprechen

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Warum ist das Vorheizen einer Metallform auf 660 °C für Al/Cu-Bimetallverbundwerkstoffe notwendig? Ermöglichen Sie eine starke chemische Bindung

- Was sind die typischen Anwendungen von Trockenöfen? Wesentliche Verwendungszwecke in Laboren und der Industrie

- Was sind die spezifischen betrieblichen Anforderungen an die Ausrüstung für den SRS-Prozess? Präzise Dehnungstechnik freischalten

- Wie beeinflusst der Glühprozess Co3O4/Cu2+1O-Heterojunktions-Nanodrähte? Präzise strukturelle Hybridisierung erreichen

- Wie funktioniert ein Heizsystem mit zirkulierender Mineralölummantelung? Gewährleistung von Präzision bei der thermischen Holzmodifikation

- Was ist der Hauptzweck der Verwendung eines Vakuumtrockenschranks bei 100°C? Optimierung der Leistung von Aluminiumfolienbeschichtungen

- Wie ermöglichen Hochtemperatur-Laböfen die Kontrolle von nano-skaligen TiC- und VC-Ausscheidungen? | KINTEK

- Wie trägt ein rotierender Substrathalter zur Qualität von CuGaO2-Dünnschichten bei? Erzielung von Gleichmäßigkeit beim Sputtern