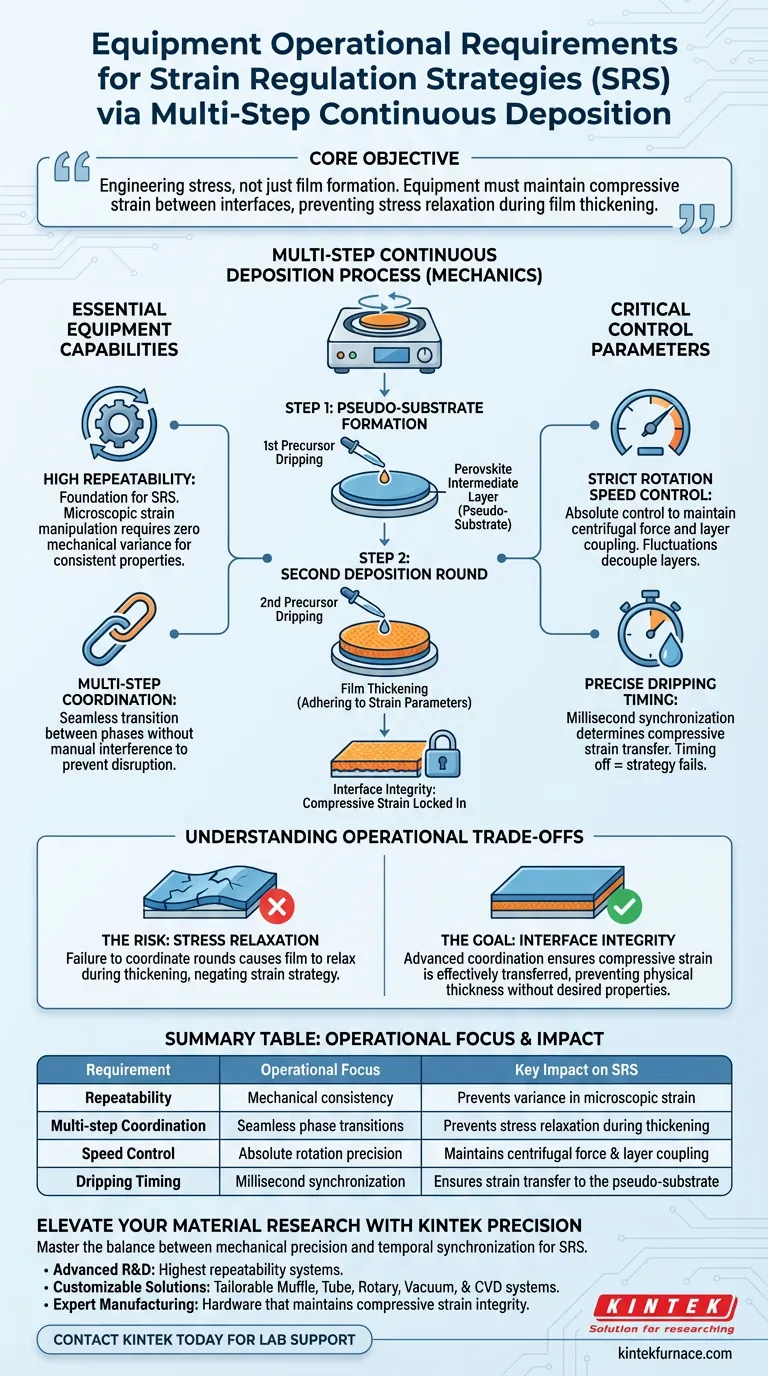

Um Dehnungsregulierungsstrategien (SRS) effektiv zu implementieren, benötigen Sie spezielle Schleuderbeschichtungsgeräte, die für hohe Wiederholgenauigkeit und präzise mehrstufige Koordination ausgelegt sind. Die Maschine muss in der Lage sein, einen kontinuierlichen, zweistufigen Abscheidungsprozess durchzuführen, bei dem die Tropf- und Rotationsdynamik des Vorläufers streng synchronisiert sind.

Das Kernziel ist nicht nur die Filmbildung, sondern die Konstruktion von Spannungen; die Ausrüstung muss eine Druckspannung zwischen den Grenzflächen aufrechterhalten, indem sie eine Spannungsrelaxation während der Verdickungsphase des Films verhindert.

Wesentliche Ausrüstungsfähigkeiten

Hohe Wiederholgenauigkeit

Die grundlegende Anforderung für SRS ist die Verwendung von Schleuderbeschichtungsgeräten mit hoher Wiederholgenauigkeit.

Da der Prozess auf der Manipulation von Dehnung auf mikroskopischer Ebene beruht, führt jede Abweichung im mechanischen Betrieb zu inkonsistenten Filmeigenschaften.

Mehrstufige Koordination

Die Ausrüstung muss mehrstufige Koordinationsfähigkeiten unterstützen.

SRS ist kein einmaliger Prozess; er erfordert, dass die Maschine nahtlos zwischen verschiedenen Betriebsphasen wechselt, ohne manuelle Eingriffe, die den Zustand des Films stören könnten.

Die Mechanik des Abscheidungsprozesses

Bildung des Pseudo-Substrats

Die erste betriebliche Anforderung ist die präzise Ausführung einer ersten Runde der Vorläufertropfenbildung.

Dieser Schritt ist entscheidend, da er die Perowskit-Zwischenschicht bildet, die als Pseudo-Substrat für das nachfolgende Material dient.

Die zweite Abscheidungsrunde

Nach der Bildung der Zwischenschicht muss die Ausrüstung sofort eine zweite Abscheidungsrunde ermöglichen.

Diese Schichttechnik ist für die Verdickung des Films verantwortlich und hält sich strikt an die durch das Pseudo-Substrat festgelegten Dehnungsparameter.

Kritische Kontrollparameter

Strikte Drehzahlregelung

Der Schleuderbeschichter muss eine absolute Kontrolle über die Drehzahlen bieten.

Schwankungen der Geschwindigkeit können die Zentrifugalkräfte beeinflussen, die auf den Vorläufer wirken, was potenziell die Schichten entkoppeln oder unerwünschte Relaxation induzieren kann.

Präzise Tropfzeitsteuerung

Vielleicht die spezifischste betriebliche Anforderung ist die strenge Kontrolle über die Tropfzeitsteuerung.

Der genaue Zeitpunkt, zu dem der Vorläufer auf das Substrat trifft, bestimmt, wie die Druckspannung übertragen wird. Wenn die Zeit nicht stimmt, schlägt die Dehnungstechnik fehl.

Verständnis der betrieblichen Kompromisse

Das Risiko der Spannungsrelaxation

Die Hauptgefahr bei diesem Prozess ist die Spannungsrelaxation.

Wenn die Ausrüstung die spezifische Koordination zwischen der ersten und zweiten Runde nicht aufrechterhalten kann, entspannt sich der Film während der Verdickung. Dies macht die Vorteile der Dehnungsregulierungsstrategie vollständig zunichte.

Grenzflächenintegrität

Die Ausrüstung muss sicherstellen, dass die Druckspannung effektiv zwischen den Grenzflächen übertragen wird.

Standard-Schleuderbeschichter ohne erweiterte Koordinationsfunktionen können diese Spannung oft nicht aufrechterhalten, was zu einem physikalisch dicken Film führt, dem die gewünschten elektronischen oder mechanischen Eigenschaften fehlen.

Optimierung Ihres Setups für SRS

Um die besten Ergebnisse mit Dehnungsregulierungsstrategien zu erzielen, bewerten Sie Ihre Ausrüstung anhand dieser spezifischen Ziele:

- Wenn Ihr Hauptaugenmerk auf Dehnungsretention liegt: Priorisieren Sie Geräte mit programmierbarer Tropfzeitsteuerung auf Millisekundenebene, um eine perfekte Synchronisation zwischen dem Pseudo-Substrat und der verdickenden Schicht zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Prozessskalierbarkeit liegt: Konzentrieren Sie sich auf Schleuderbeschichter mit automatisierter Mehrstufenkoordination, um eine hohe Wiederholgenauigkeit über große Chargen hinweg zu gewährleisten.

Der Erfolg von SRS wird durch die Fähigkeit der Hardware definiert, die Druckspannung einzuschließen, bevor der Film die Chance hat, sich zu entspannen.

Zusammenfassungstabelle:

| Anforderung | Betrieblicher Fokus | Wichtigste Auswirkung auf SRS |

|---|---|---|

| Wiederholgenauigkeit | Mechanische Konsistenz | Verhindert Abweichungen bei mikroskopischer Dehnung |

| Mehrstufenkoordination | Nahtlose Phasenübergänge | Verhindert Spannungsrelaxation während der Verdickung |

| Drehzahlregelung | Absolute Präzision der Rotation | Aufrechterhaltung der Zentrifugalkraft & Schichtkopplung |

| Tropfzeitsteuerung | Synchronisation im Millisekundenbereich | Gewährleistet Dehnungsübertragung auf das Pseudo-Substrat |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Um Dehnungsregulierungsstrategien (SRS) erfolgreich auszuführen, benötigt Ihr Labor Geräte, die die Balance zwischen mechanischer Präzision und zeitlicher Synchronisation beherrschen. KINTEK bietet branchenführende Lösungen, die speziell für die fortschrittliche Materialabscheidung entwickelt wurden.

Unser Wert für Sie:

- Fortschrittliche F&E: Profitieren Sie von Systemen, die für höchste Wiederholgenauigkeit bei mehrstufigen Prozessen entwickelt wurden.

- Anpassbare Lösungen: Unsere Muffle-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sind vollständig an Ihre einzigartigen Dehnungstechnikparameter anpassbar.

- Fachmännische Fertigung: Bewahren Sie die Integrität der Druckspannung mit Hardware, die Spannungsrelaxation verhindert.

Sind Sie bereit, Ihre Dünnschichtabscheidung zu optimieren und eine überlegene Grenzflächenintegrität zu erzielen? Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK die Hochtemperatur- und Beschichtungsanforderungen Ihres Labors unterstützen kann.

Visuelle Anleitung

Referenzen

- Pengju Shi, Rui Wang. Strain regulates the photovoltaic performance of thick-film perovskites. DOI: 10.1038/s41467-024-47019-8

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die prozesstechnischen Vorteile der Verwendung von Templatsynthese zur Herstellung von Zinkselenid (ZnSe)?

- Warum sind 800 °C für NCNTs notwendig? Entriegeln Sie überlegene Leitfähigkeit und Ionentransport

- Was ist die Hauptfunktion der Zugabe von Bentonit und Zement als Bindemittel? Optimierung der Festigkeit von Eisenerz-Briketts

- Wie verbessert eine Plasma-Nitrieranlage die Leistung von Titanlegierungen in Meerwasser? Erhöhung der maritimen Haltbarkeit

- Warum wird eine Hochpräzisions-Konstanttemperatur-Heizanlage bei der Herstellung von 17-4 PH Edelstahl-Verbundwerkstoffen benötigt?

- Was ist die Funktion von PVA-Bindemittel und Hochdruckverdichtung in SSBSN? Optimieren Sie die Vorbereitung Ihres Keramik-Grünkörpers

- Warum ist die Verwendung von silberhaltigen Hartlotelegierungen in TEGs verboten? Verhinderung von Halbleiterdegradation

- Was sind die Hauptvorteile von Tiegelöfen? Unübertroffene Flexibilität für das Schmelzen im kleinen Maßstab