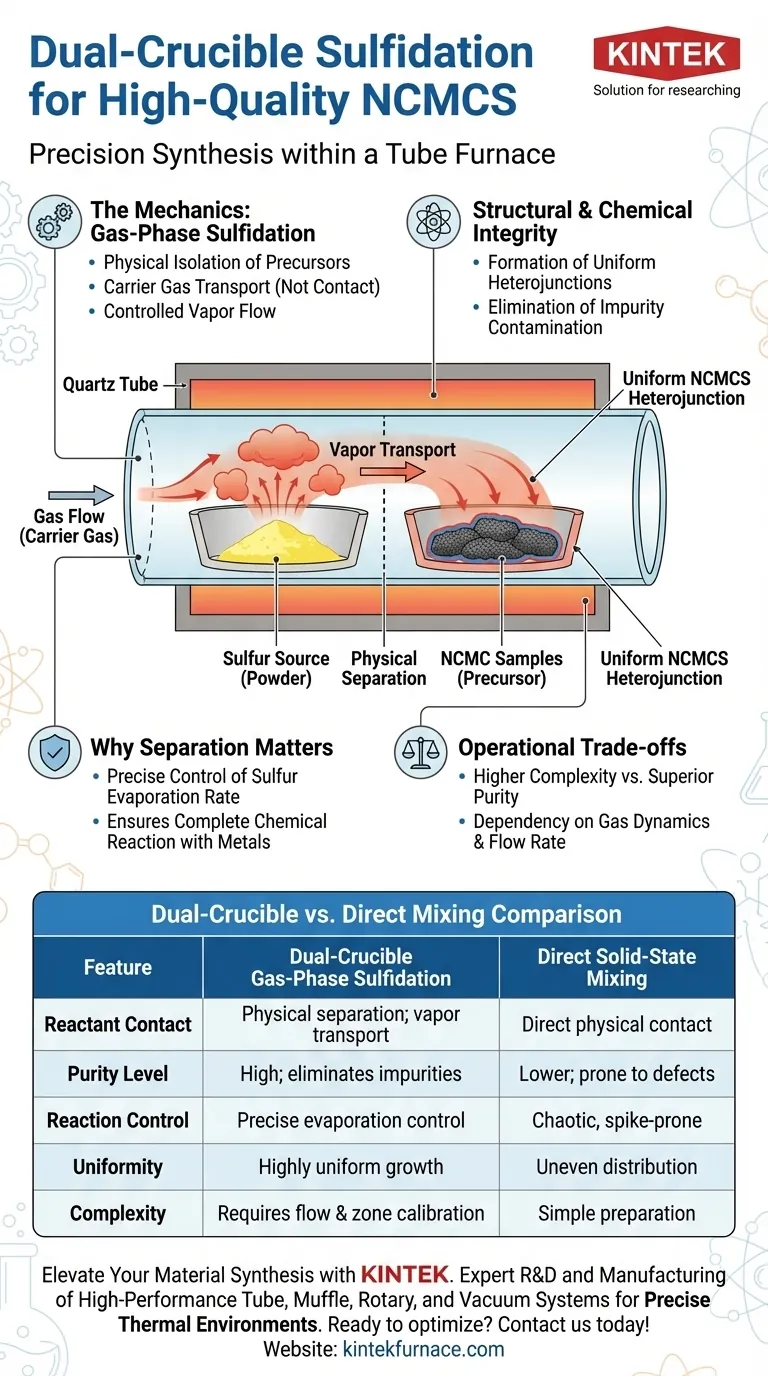

Die Dual-Tiegel-Anordnung ist eine präzise Synthesekonfiguration, die verwendet wird, um die Schwefelquelle physisch von den NCMC-Proben zu trennen und sie gleichzeitig durch Dampftransport chemisch zu verbinden. Durch die Platzierung von Schwefelpulver und NCMC-Proben in getrennten Keramiktiegeln in einem Röhrenofen nutzt diese Methode den Gasfluss, um Schwefeldampf über die Probe zu transportieren und so einen kontrollierten gasphasenbasierten Sulfidierungsprozess anstelle einer Festkörperreaktion zu ermöglichen.

Diese Konfiguration ist der Standard für die Synthese von hochwertigen NCMCS, da sie eine unabhängige Kontrolle der Schwefelverdampfungsrate ermöglicht. Dies führt zur Bildung gleichmäßiger Sulfid-Heteroübergänge und eliminiert gleichzeitig die Verunreinigungen, die unweigerlich durch direkte Mischung der Rohmaterialien verursacht werden.

Die Mechanik der Gasphasen-Sulfidierung

Trennung der Reaktanten

Das grundlegende Merkmal dieser Anordnung ist die physikalische Isolierung der Vorläufer.

Schwefelpulver wird in einen Keramiktiegel gegeben, während der NCMC-Vorläufer in einen anderen gegeben wird. Dies verhindert die chaotische Kinetik, die mit direktem physikalischem Kontakt zwischen Feststoffen verbunden ist.

Dampftransportmechanismus

Anstelle einer Kontaktbeheizung verlässt sich der Prozess auf den Transport durch ein Trägergas.

Die Heizzone des Röhrenofens verdampft den Schwefel. Ein stetiger Gasfluss transportiert diesen Schwefeldampf dann stromabwärts, wo er die Oberfläche der NCMC-Probe umspült, um die Reaktion einzuleiten.

Warum die Trennung für die Materialqualität wichtig ist

Präzise Kontrolle der Verdampfung

Die Dual-Tiegel-Konfiguration ermöglicht Ihnen eine präzise Kontrolle der Schwefelverdampfungsrate.

Durch die Regulierung der Heizzone und des Gasflusses stellen Sie eine stetige, gleichmäßige Zufuhr des Reaktanten sicher. Dies verhindert die "Alles-oder-Nichts"-Reaktionsspitzen, die bei direkten Mischmethoden üblich sind.

Gewährleistung einer vollständigen chemischen Reaktion

Der kontrollierte Dampffluss erleichtert eine vollständige Reaktion mit den metallischen Elementen.

Die Schwefelatome können vollständig mit dem Nickel und Kobalt in der NCMC-Probe reagieren. Dies stellt sicher, dass die chemische Umwandlung auf der gesamten Materialoberfläche vollständig ist.

Strukturelle und chemische Integrität

Bildung gleichmäßiger Heteroübergänge

Das ultimative Ziel dieser Anordnung ist die strukturelle Homogenität.

Die stetige Zufuhr von gasphasigem Schwefel fördert das Wachstum eines gleichmäßigen Sulfid-Heteroübergangs. Diese Gleichmäßigkeit ist entscheidend für die konsistente elektronische oder katalytische Leistung des endgültigen NCMCS-Materials.

Verhinderung von Verunreinigungen

Diese Methode löst die Reinheitsprobleme der Festkörpermischung.

Die direkte Mischung von Rohmaterialien führt oft zu unerwünschten Verunreinigungen oder Defekten an der Grenzfläche. Durch die Verwendung von Gasphasen-Sulfidierung eliminieren Sie effektiv Kontaminationen, die durch die physikalische Wechselwirkung von rohen Feststoffen verursacht werden.

Verständnis der betrieblichen Kompromisse

Komplexität vs. Reinheit

Während die Dual-Tiegel-Methode überlegene Ergebnisse liefert, führt sie zu einer betrieblichen Komplexität.

Im Gegensatz zur einfachen Mischung erfordert dieser Ansatz eine sorgfältige Kalibrierung von Gasflussraten und Ofentemperaturzonen, um sicherzustellen, dass der Schwefeldampf die Probe in optimaler Konzentration erreicht.

Abhängigkeit von der Gasdynamik

Der Erfolg der Synthese hängt stark von der Strömungsdynamik innerhalb des Rohrs ab.

Wenn der Gasfluss zu variabel ist, kann die Schwefelverteilung ungleichmäßig werden, was die Vorteile der Gleichmäßigkeit, für die diese Einrichtung konzipiert ist, zunichte machen kann.

Optimierung Ihrer Synthesestrategie

Um festzustellen, ob diese Konfiguration für Ihre spezifischen experimentellen Ziele geeignet ist, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit und Gleichmäßigkeit liegt: Verwenden Sie die Dual-Tiegel-Anordnung, um einen sauberen Heteroübergang zu gewährleisten und physikalische Kontaminationen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Reaktionsstöchiometrie liegt: Verwenden Sie diese Einrichtung, um die Verfügbarkeit von Schwefeldampf im Verhältnis zum Nickel- und Kobaltgehalt präzise zu steuern.

- Wenn Ihr Hauptaugenmerk auf schnellem, kostengünstigem Screening liegt: Sie könnten sich für direkte Mischung entscheiden und akzeptieren, dass das resultierende Material unter geringerer Gleichmäßigkeit und höheren Verunreinigungen leiden wird.

Durch die Entkopplung der Schwefelquelle vom Substrat verwandeln Sie einen chaotischen Mischprozess in eine kontrollierte Oberflächentechnik.

Zusammenfassungstabelle:

| Merkmal | Dual-Tiegel-Gasphasen-Sulfidierung | Direkte Festkörpermischung |

|---|---|---|

| Reaktantenkontakt | Physikalische Trennung; Dampftransport | Direkter physikalischer Kontakt |

| Reinheitsgrad | Hoch; eliminiert Verunreinigungen aus Rohmaterialien | Niedriger; anfällig für Grenzflächenfehler |

| Reaktionskontrolle | Präzise Kontrolle der Schwefelverdampfung | Chaotische, spitzenanfällige Kinetik |

| Gleichmäßigkeit | Sehr gleichmäßiges Wachstum von Heteroübergängen | Ungleichmäßige strukturelle Verteilung |

| Komplexität | Erfordert Kalibrierung von Gasfluss & Zonen | Einfache Vorbereitung |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzision bei der Sulfidierung beginnt mit der richtigen Ausrüstung. Unterstützt durch fachkundige F&E und Fertigung bietet KINTEK Hochleistungs-Röhren-, Muffel-, Rotations- und Vakuumsysteme, die alle an Ihre individuellen Laboranforderungen angepasst werden können. Ob Sie NCMCS oder fortschrittliche Heteroübergänge entwickeln, unsere Öfen bieten die stabilen thermischen Umgebungen und die präzise Gasflusskontrolle, die für hochreine Ergebnisse unerlässlich sind.

Bereit, Ihren Syntheseprozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre Anforderungen an kundenspezifische Öfen mit unseren technischen Experten zu besprechen!

Visuelle Anleitung

Referenzen

- Muhammad Ahsan Naseeb, Amir Waseem. Molybdenum carbide supported metal–organic framework-derived Ni, Co phosphosulphide heterostructures as efficient OER and HER catalysts. DOI: 10.1039/d5na00510h

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie stellt ein industrieller Hochtemperatur-Widerstandsofen die Qualität von Borosilikatfasern sicher? Beherrschen Sie thermische Präzision

- Welche technischen Vorteile bietet ein kundenspezifischer Hochtemperatur-Ofen für die In-situ-Diffraktometrie von flüssigem Schwefel?

- Was ist die Funktion eines Konstanttemperaturtrockenschranks bei der Synthese von Cr/NiONP? Gewährleistung von Präzision und Partikelstabilität

- Was ist der Zweck der Verwendung eines Spiral-Kornselektors? Erzielung von Einkristallpräzision bei Metallgussstücken

- Wie wird eine Hochtemperatur-Heizbank mit einem Fluoreszenzspektrometer verwendet? Bewertung der Stabilität von Tb3+/Ce3+-Phosphoren

- Wie stellt ein hochpräziser PID-Temperaturregler die Qualität von Biokohle sicher? Master Teff Husk Pyrolysis

- Warum ist die Präzision der Temperaturregelung für einen Probenerwärmungsofen entscheidend? Untersuchung der Oxidationskinetik von Ti-V-Cr-Legierungen

- Warum wird eine Vibrationsmühle für die Ultrafeinvermahlung bei der Probenvorbereitung von Magnesit für Zeta-Potential-Tests verwendet?