Die Hauptaufgabe eines präzisen Labor-Umluftofens bei der Nachbearbeitung von dispergierten Kohlenstoffnanoröhren besteht darin, die kontrollierte, langsame Entfernung von Lösungsmitteln zu ermöglichen. Durch die Aufrechterhaltung einer stabilen thermischen Umgebung stellt der Ofen sicher, dass die bei der Dispersion verwendeten flüssigen Medien, wie z. B. Ethylenglykol, vollständig verdampfen, ohne die Integrität des Nanomaterials zu beeinträchtigen.

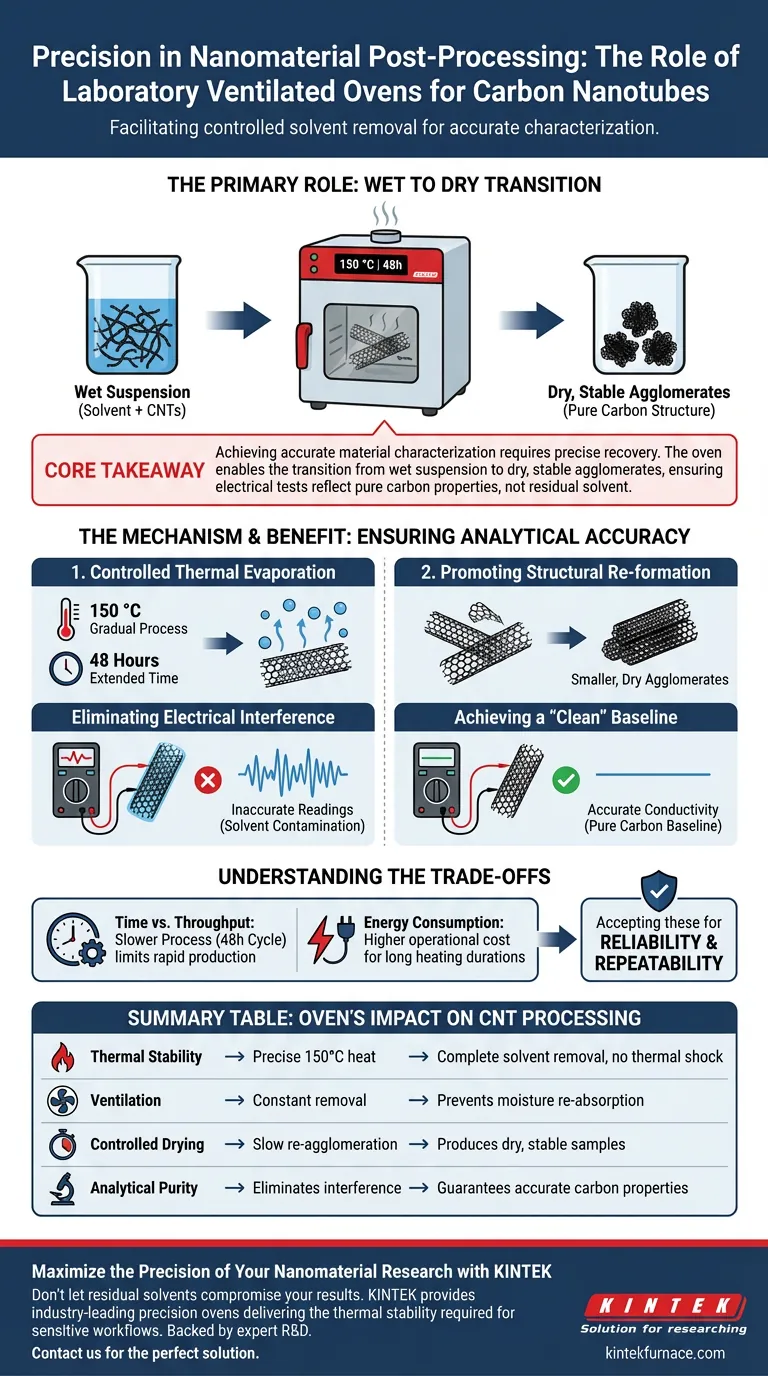

Kernbotschaft Eine genaue Materialcharakterisierung erfordert mehr als nur das Mischen; sie erfordert eine präzise Rückgewinnung. Der Umluftofen ermöglicht es Kohlenstoffnanoröhren, von einer nassen Suspension zurück zu trockenen, stabilen Agglomeraten überzugehen, wodurch sichergestellt wird, dass spätere elektrische Tests die Eigenschaften des Kohlenstoffs selbst und nicht des Restlösungsmittels widerspiegeln.

Der Mechanismus der Lösungsmittelentfernung

Kontrollierte thermische Verdampfung

Der Dispersionsprozess beinhaltet oft das Suspendieren von Kohlenstoffnanoröhren in Lösungsmitteln, um sie zu trennen. Damit das Material jedoch nutzbar oder testbar ist, muss dieses Lösungsmittel vollständig entfernt werden.

Ein Präzisionsofen wird auf spezifische Temperaturen, wie z. B. 150 °C, eingestellt, um diese Verdampfung zu bewirken. Im Gegensatz zu schnellen Erwärmungsmethoden ermöglicht dieses Gerät einen schrittweisen Prozess, der oft über längere Zeiträume, wie z. B. 48 Stunden, andauert.

Förderung der strukturellen Rekonditionierung

Während das Lösungsmittel verdampft, ändert sich die Anordnung der Kohlenstoffnanoröhren physikalisch. Der langsame Trocknungsprozess ermöglicht es den Nanoröhren, sich zu kleineren, trockenen Agglomeraten neu zu formieren.

Diese kontrollierte Reagglomeration ist für die sichere und konsistente Handhabung des Materials in späteren Produktions- oder Analysephasen unerlässlich.

Gewährleistung der analytischen Genauigkeit

Beseitigung elektrischer Störungen

Der wichtigste Grund für die Verwendung eines präzisen Umluftofens ist der Schutz der Gültigkeit nachfolgender Tests.

Wenn Flüssigkeitsmoleküle in der Nanoröhrenstruktur eingeschlossen bleiben, können sie als Verunreinigungen wirken. Diese Rückstände verändern oft die Leitfähigkeits- oder Widerstandswerte bei elektrischen Testergebnissen.

Erreichen einer „sauberen“ Basislinie

Durch die vollständige Verdampfung von Lösungsmitteln wie Ethylenglykol stellt der Ofen sicher, dass das getestete Material reiner Kohlenstoff ist.

Diese Isolierung ermöglicht es Forschern und Ingenieuren, Leistungseigenschaften ausschließlich der Nanoröhrenstruktur und nicht dem Dispersionsmedium zuzuschreiben.

Verständnis der Kompromisse

Zeit vs. Durchsatz

Der beschriebene Prozess ist naturgemäß langsam. Die Widmung von 48 Stunden für einen einzigen Trocknungszyklus stellt einen erheblichen Engpass im Arbeitsablauf dar.

Während diese Dauer die Qualität sichert, begrenzt sie die Geschwindigkeit der schnellen Prototypenentwicklung oder der Massenproduktion.

Energieverbrauch

Der Betrieb von Präzisionsheizgeräten über mehrere Tage hinweg verursacht Betriebskosten.

Der Kompromiss besteht darin, einen höheren Energieverbrauch und längere Vorlaufzeiten im Austausch für die Zuverlässigkeit und Wiederholbarkeit der getrockneten Proben zu akzeptieren.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Nachbearbeitungs-Workflow zu optimieren, passen Sie Ihre Ofeneinstellungen an Ihre spezifischen analytischen Bedürfnisse an.

- Wenn Ihr Hauptaugenmerk auf elektrischer Genauigkeit liegt: Priorisieren Sie verlängerte Trocknungszeiten (z. B. 48 Stunden), um sicherzustellen, dass keine Lösungsmittelstörungen bei Leitfähigkeitstests auftreten.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Verwenden Sie kontrollierte Temperaturen (ca. 150 °C), damit sich Agglomerate ohne thermische Belastung natürlich bilden können.

Präzision beim Trocknen bedeutet nicht nur das Entfernen von Flüssigkeit; es geht darum, die Basislinie für alle zukünftigen Daten zu definieren.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der CNT-Nachbearbeitung | Auswirkung auf die Ergebnisse |

|---|---|---|

| Thermische Stabilität | Präzise 150 °C für 48 Stunden | Gewährleistet vollständige Lösungsmittelentfernung ohne thermische Belastung |

| Belüftung | Konstante Entfernung von verdampftem Lösungsmittel | Verhindert die Wiederaufnahme von Feuchtigkeit/Chemikalien in die Nanoröhren |

| Kontrolliertes Trocknen | Ermöglicht langsame Reagglomeration | Erzeugt trockene, stabile Proben für sichere Handhabung |

| Analytische Reinheit | Eliminiert elektrische Störungen | Gewährleistet, dass Leitfähigkeitstests reine Kohlenstoffeigenschaften widerspiegeln |

Maximieren Sie die Präzision Ihrer Nanomaterialforschung

Lassen Sie nicht zu, dass Restlösungsmittel Ihre elektrischen Tests oder die Materialintegrität beeinträchtigen. KINTEK bietet branchenführende Labor-Präzisionsöfen und Hochtemperatursysteme, die die für die empfindlichsten Nachbearbeitungs-Workflows erforderliche thermische Stabilität und Belüftung bieten.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bietet KINTEK eine vollständige Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen. Ob Sie mit Kohlenstoffnanoröhren oder fortschrittlichen Keramiken arbeiten, unsere Geräte sind vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen.

Stellen Sie sicher, dass Ihre Ergebnisse genau und wiederholbar sind. Kontaktieren Sie KINTEK noch heute, um die perfekte Ofen- oder Heizlösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Bruno Alderete, S. Suárez. Evaluating the effect of unidirectional loading on the piezoresistive characteristics of carbon nanoparticles. DOI: 10.1038/s41598-024-59673-5

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind die Vorteile eines industriellen Mikrowellen-Vorbehandlungssystems in Bezug auf den Energieverbrauch? Sparen Sie über 50 % Energie

- Was ist die Hauptfunktion des Trocknens von Rinderhornbiomasse für PVC-Biokomposite? Optimierung der Materialfestigkeit

- Wie beeinflusst die Verwendung eines Hochdruckautoklaven aus Edelstahl die Bildung von ZnS/CeO2@CNT? Optimierung des Katalysatorwachstums

- Was ist ein Tisch-Industrieofen? Maximieren Sie Platz und Effizienz in Ihrem Labor

- Welche Rolle spielt ein Laborofen in der Trocknungsphase von Co–Mg-Katalysatorvorläufern? Sicherstellung der Komponentenuniformität

- Was sind die Vorteile des Spark Plasma Sintering (SPS) für die Diffusionsbindung? Präzision bei atomarer Diffusion

- Warum wird ein Trockenschrank mit Zwangsumwälzung für Feuchtigkeitsversuche mit Beton benötigt? Präzise Grundgenauigkeit erzielen

- Warum ist ein Rapid Thermal Processing (RTP)-Ofen für die Diodenherstellung notwendig? Stabile ohmsche Kontakte erzielen