Elektronenstrahlheizsysteme bieten einen deutlichen Vorteil bei Niob-Oberflächenstudien, da sie im Vergleich zu herkömmlichen Methoden eine überlegene Sauberkeit und Simulationsgenauigkeit bieten. Durch die Nutzung von Elektronenstrahlen auf der Rückseite des Probenträgers erreicht diese Technik hochstabile Heizraten und erhält gleichzeitig die Vakuumintegrität, die für die Forschung an empfindlichen supraleitenden Materialien erforderlich ist.

Der Hauptvorteil der Elektronenbombardierung gegenüber der Widerstandsheizung liegt in ihrer doppelten Fähigkeit, eine außergewöhnliche Vakuumreinheit im Labor aufrechtzuerhalten und gleichzeitig die thermischen Dynamiken industrieller Fertigungsumgebungen präzise zu replizieren.

Erreichen von industrieller Genauigkeit

Simulation realer Fertigungsprozesse

Die Hauptstärke der Elektronenbombardierung in diesem Zusammenhang ist ihre Fähigkeit, industrielle Umgebungen präzise zu simulieren.

Insbesondere repliziert sie die Bedingungen, die in industriellen Öfen zum Ausheizen supraleitender Kavitäten herrschen. Dies ermöglicht es Forschern, Daten zu generieren, die direkt auf tatsächliche Herstellungsprozesse übertragbar sind.

Hochpräzise thermische Rampen

Elektronenstrahlheizsysteme bieten eine außergewöhnliche Kontrolle über Temperaturänderungen.

Die Referenz hebt die Fähigkeit hervor, stabile Heizraten von bis zu 1 °C/min zu erreichen. Diese langsame, kontrollierte Rampe ist entscheidend für die Beobachtung nuancierter Oberflächenoxidreduktionen, ohne thermischen Schock zu verursachen oder die Zieltemperaturen zu überschreiten.

Sicherstellung der Materialreinheit

Aufrechterhaltung der Integrität der Vakuumkammer

Bei der Untersuchung von Niob, insbesondere für supraleitende Anwendungen, ist die Oberflächenreinheit von größter Bedeutung.

Herkömmliche Widerstandsheizer bergen oft das Risiko, durch Ausgasung Verunreinigungen einzubringen. Im Gegensatz dazu trägt die Elektronenbombardierung dazu bei, die hohe Reinheit der Vakuumkammer im Labor während des thermischen Prozesses aufrechtzuerhalten.

Anwendung der Rückseitenheizung

Das System wendet die Wärme typischerweise auf die Rückseite des Probenträgers an.

Diese Konfiguration trennt den Heizmechanismus von der empfindlichen zu analysierenden Oberfläche und reduziert so weiter das Risiko direkter Wechselwirkungen oder Kontaminationen auf der Nioboxidschicht.

Betriebliche Überlegungen

Spezifität der Anwendung

Obwohl diese Methode äußerst effektiv ist, wurde sie für einen bestimmten Zweck entwickelt: die Simulation von Ausheizen supraleitender Kavitäten.

Forscher sollten sicherstellen, dass ihre experimentellen Ziele mit den spezifischen thermischen Profilen und Rampenraten (z. B. der Stabilität von 1 °C/min) übereinstimmen, die für diese industriellen Prozesse typisch sind. Wenn das Ziel darin besteht, schnelle thermische Spitzen oder nicht-industrielle Bedingungen zu testen, ist die Präzision dieses Simulationswerkzeugs möglicherweise nicht die Priorität.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf industrieller Relevanz liegt: Wählen Sie Elektronenbombardierung, um die zum Ausheizen supraleitender Kavitäten verwendeten Industrieöfen präzise nachzubilden.

- Wenn Ihr Hauptaugenmerk auf Oberflächenreinheit liegt: Verlassen Sie sich auf diese Methode, um die Sauberkeit der Vakuumkammer aufrechtzuerhalten und Kontaminationsstörungen während der Oxidreduktion zu verhindern.

Elektronenbombardierung bietet die notwendige Brücke zwischen experimenteller Forschung im Labormaßstab und industrieller Realität für Niob-Anwendungen.

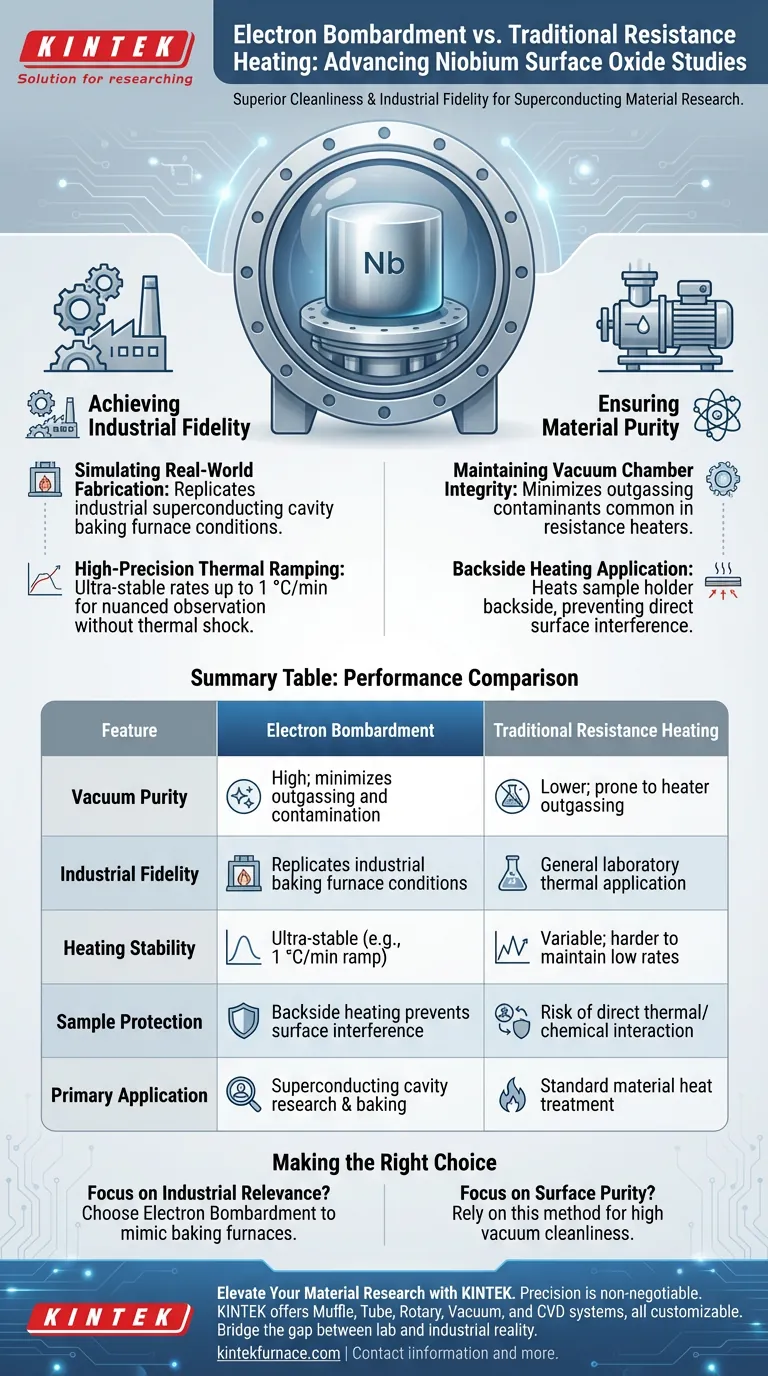

Zusammenfassungstabelle:

| Merkmal | Elektronenstrahlheizung | Herkömmliche Widerstandsheizung |

|---|---|---|

| Vakuumreinheit | Hoch; minimiert Ausgasung und Kontamination | Niedriger; anfällig für Ausgasung des Heizers |

| Industrielle Genauigkeit | Replikation von industriellen Ausheizofenbedingungen | Allgemeine thermische Anwendung im Labor |

| Heizstabilität | Ultra-stabil (z. B. 1 °C/min Rampe) | Variabel; schwieriger, niedrige Raten aufrechtzuerhalten |

| Probenschutz | Rückseitenheizung verhindert Oberflächeninterferenz | Risiko direkter thermischer/chemischer Wechselwirkung |

| Hauptanwendung | Forschung & Ausheizen supraleitender Kavitäten | Standard-Wärmebehandlung von Materialien |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzision ist nicht verhandelbar, wenn empfindliche supraleitende Materialien wie Niob untersucht werden. Mit fachkundiger F&E und Fertigung im Rücken bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die alle an Ihre individuellen Labor- oder Industrieanforderungen angepasst werden können. Ob Sie die Präzision der Elektronenbombardierung oder spezielle Hochtemperaturöfen benötigen, unsere Ausrüstung gewährleistet die Reinheit und thermische Kontrolle, die Ihr Projekt erfordert.

Bereit, die Lücke zwischen Laborexperimenten und industrieller Realität zu schließen? Kontaktieren Sie uns noch heute, um sich mit unseren Spezialisten zu beraten und die perfekte Hochtemperatur-Lösung für Ihre Anwendung zu finden.

Visuelle Anleitung

Referenzen

- Alena Prudnikava, Jens Knobloch. <i>In-situ</i> synchrotron x-ray photoelectron spectroscopy study of medium-temperature baking of niobium for SRF application. DOI: 10.1088/1361-6668/ad4825

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Nitratsalzbadofens? Überlegenes Abschrecken für sorbitischen Stahldraht

- Was ist der Zweck der Wasserstoff-Vorbehandlung für Ni-Co-dotierte Kohlenstoffnanoröhren? Überlegene Katalysatoraktivierung freischalten

- Was ist ein Horizontalofen? Eine platzsparende Heizlösung für Dachböden und Kriechräume

- Warum müssen Ru/GNK-Katalysatoren vakuumgetrocknet werden? Sorgen Sie für Spitzenleistung durch sichere Desorption

- Was ist die Funktion von Planetenkugelmühlen oder industriellen Mischgranulatoren vor dem RHF? Optimierung der FMDS-Reaktivität

- Welche Art von Reaktionsumgebung ist für die Synthese von Ge-Se-Tl-Sb-Chalkogenidgläsern erforderlich? | KINTEK

- Was ist das technische Ziel der thermischen Oxidation bei 625 °C? Beherrschung der SiOx-Tunneloxiddicke

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks für Vorläufermaterialien auf Kohlepapier? Maximierung der Materialleistung