Die Vakuumtrocknung bietet einen entscheidenden Vorteil gegenüber herkömmlichen Methoden, da sie die Temperatur von der Verdampfungsgeschwindigkeit entkoppelt. Durch den Betrieb in einer Umgebungs mit geringem Druck bei moderaten Temperaturen (typischerweise um 80 °C) beschleunigt diese Methode die Entfernung von Lösungsmitteln wie Wasser und Ethanol und neutralisiert gleichzeitig vollständig die Risiken von Oxidation und strukturellem Kollaps.

Die herkömmliche Trocknung erzwingt oft einen Kompromiss zwischen Trocknungsgeschwindigkeit und Materialqualität. Die Vakuumtrocknung eliminiert diesen Kompromiss, indem sie den reduzierten Druck nutzt, um Lösungsmittel aus tiefen Poren zu evakuieren, ohne den chemischen Abbau oder die Partikelagglomeration auszulösen, die die Leistung des Vorläufers beeinträchtigen.

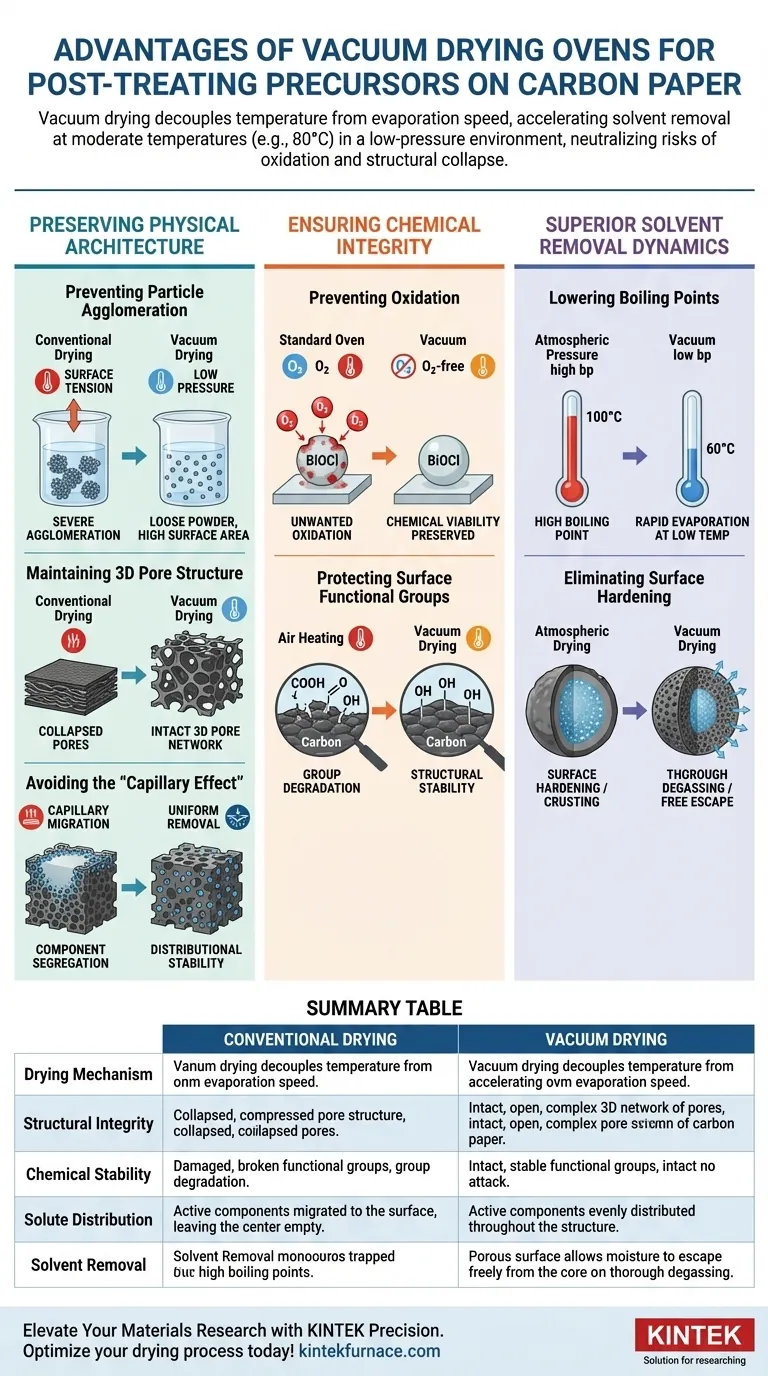

Erhaltung der physikalischen Architektur

Der Hauptwert der Vakuumtrocknung liegt in ihrer Fähigkeit, die physikalische Geometrie Ihres Materials zu schützen.

Verhinderung von Partikelagglomeration

Bei der herkömmlichen Trocknung kann die Oberflächenspannung verdampfender Lösungsmittel Nanopartikel zusammenziehen und sie verklumpen lassen.

Die Vakuumumgebung ermöglicht eine schnelle Lösungsmittelentfernung bei niedrigeren Temperaturen (z. B. 70 °C–80 °C). Dies verhindert, dass das Vorläufermaterial einer starken Agglomeration unterliegt, und stellt sicher, dass das resultierende Pulver in einem lockeren Zustand mit großer Oberfläche verbleibt.

Aufrechterhaltung der 3D-Porenstruktur

Kohlepapier-Träger sind für ihre Wirksamkeit auf eine komplexe, dreidimensionale Porenstruktur angewiesen.

Die Vakuumtrocknung verhindert den Kollaps dieser Strukturen. Durch die Vermeidung von hoher Hitze und Oberflächenspannung bewahrt der Prozess das dreidimensionale Porennetzwerk, das für die Aufrechterhaltung der Zugänglichkeit der aktiven Zentren in der Endanwendung von entscheidender Bedeutung ist.

Vermeidung des "Kapillareffekts"

Ein subtiler, aber kritischer Mechanismus beim Trocknen ist die Migration von gelösten Stoffen.

In Standardöfen zieht die schnelle Oberflächenverdampfung Flüssigkeit vom Zentrum nach außen (Kapillareffekt) und bringt dabei aktive Komponenten mit. Die Vakuumtrocknung sorgt dafür, dass Lösungsmittel gleichmäßig aus tiefen Poren entweichen. Dies verhindert die Segregation von Komponenten und gewährleistet die Verteilungsstabilität von Metallsalzen im gesamten Kohleträger.

Sicherstellung der chemischen Integrität

Über die physikalische Struktur hinaus ist die chemische Lebensfähigkeit des Vorläufers von größter Bedeutung.

Verhinderung von Oxidation

Standard-Trockenöfen setzen hitzeempfindliche Materialien über längere Zeit Sauerstoff aus.

Durch den Betrieb im Vakuum entfernen Sie die Sauerstoffquelle. Dies ist unerlässlich, um die unerwünschte Oxidation von Vorläufer-Nanopartikeln und den Oberflächenfunktionsgruppen des Kohleträgers zu verhindern. Dies ist besonders wichtig für Materialien wie BiOCl oder Aktivkohle, bei denen Oxidation gleichbedeutend mit Abbau ist.

Schutz von Oberflächenfunktionsgruppen

Die chemische Aktivität eines Katalysators hängt oft von spezifischen Oberflächengruppen ab.

Das Erhitzen von Kohlenstoffmaterialien an der Luft kann diese Gruppen abbauen. Die Vakuumtrocknung bei 80 °C entfernt Feuchtigkeit gründlich und stellt gleichzeitig sicher, dass die strukturelle Stabilität dieser Funktionsgruppen vor elektrochemischen Tests erhalten bleibt.

Überlegene Dynamik der Lösungsmittelentfernung

Der Mechanismus der Lösungsmittelentfernung im Vakuum unterscheidet sich grundlegend von der atmosphärischen Trocknung.

Senkung der Siedepunkte

Die Vakuumtrocknung reduziert den Druck in der Kammer, was den Siedepunkt von Lösungsmitteln erheblich senkt.

Dies ermöglicht die schnelle Verdampfung von Wasser- und Ethanolrückständen bei Temperaturen von nur 60 °C. Diese Fähigkeit ist nicht verhandelbar für hitzempfindliche chemische Substanzen, die sich bei den höheren Temperaturen, die von Standardöfen benötigt werden, zersetzen oder verschlechtern würden.

Beseitigung der Oberflächenverhärtung

Die atmosphärische Trocknung führt oft dazu, dass sich die äußere Schicht einer Probe zuerst trocknet und verhärtet.

Diese "Kruste" schließt innere Feuchtigkeit ein, was zu unvollständiger Trocknung führt. Die Vakuumumgebung verhindert diese Oberflächenverhärtung und ermöglicht es der Feuchtigkeit, frei aus dem Inneren des Materials zu entweichen. Dies gewährleistet die gründliche Entgasung von ultrafeinen Mikroporen, was für eine genaue Oberflächenanalyse (BET) entscheidend ist.

Betriebliche Überlegungen und Kompromisse

Obwohl die Vakuumtrocknung für die Qualität überlegen ist, erfordert sie eine präzise Betriebskontrolle.

Temperaturauswahl

Auch im Vakuum spielt die Temperatur eine Rolle. Während 80 °C für viele Kohlepapier-Vorläufer Standard sind, erfordern hochsensible Zwischenprodukte (wie gewaschenes BiOCl) möglicherweise niedrigere Temperaturen (60 °C), um eine Verschlechterung zu verhindern. Sie müssen die Temperatur an die thermische Empfindlichkeit Ihres spezifischen Vorläufers anpassen.

Prozesskomplexität

Die Vakuumtrocknung ist kein passiver Prozess. Sie erfordert die Aufrechterhaltung einer konstanten Niederdruckumgebung, um eine Entgasung tiefer Poren zu gewährleisten. Das Versäumnis, ausreichende Vakuumwerte aufrechtzuerhalten, kann zu Restlösungsmittelmolekülen führen, die Mikroporen blockieren, was analytische Daten (wie PSD-Analysen) verfälscht und die katalytische Leistung reduziert.

Die richtige Wahl für Ihr Ziel treffen

Die Vakuumtrocknung ist selten die falsche Wahl für die Nachbehandlung von Kohlepapier-Vorläufern, aber der spezifische Vorteil hängt von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der elektrochemischen Leistung liegt: Die Vakuumtrocknung ist unerlässlich, um die Oxidation von Oberflächenfunktionsgruppen zu verhindern und die hohe chemische Aktivität von Nanopartikeln aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf der Strukturanalyse (BET/PSD) liegt: Die Vakuumumgebung ist entscheidend, um eingeschlossene Lösungsmittelmoleküle aus ultrafeinen Mikroporen zu entfernen, um Datenabweichungen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Materialeinheitlichkeit liegt: Die Vakuumtrocknung verhindert den Kapillareffekt und stellt sicher, dass aktive Komponenten nicht zur Oberfläche wandern und gleichmäßig verteilt bleiben.

Die Vakuumtrocknung verwandelt die Nachbehandlung von einem schädlichen thermischen Belastungstest in einen präzisen Konservierungsprozess.

Zusammenfassungstabelle:

| Merkmal | Herkömmliche Trocknung | Vakuumtrocknung |

|---|---|---|

| Trocknungsmechanismus | Hochtemperatur-Verdampfung | Niederdruck, Niedertemperatur-Sublimation/Siedung |

| Strukturelle Integrität | Risiko von Porenkollaps & Agglomeration | Erhält 3D-Porennetze & hohe Oberfläche |

| Chemische Stabilität | Hohes Risiko von Oberflächenoxidation | Sauerstofffreie Umgebung verhindert Abbau |

| Verteilung der gelösten Stoffe | Kapillareffekt verursacht Komponentenmigration | Gleichmäßige Lösungsmittelentfernung aus tiefen Poren |

| Lösungsmittelentfernung | Langsam; Risiko von Oberflächenverhärtung/Krustenbildung | Schnell; gründliche Entgasung von Mikroporen |

Heben Sie Ihre Materialforschung mit KINTEK Precision auf ein neues Niveau

Lassen Sie nicht zu, dass die herkömmliche Trocknung Ihre Hochleistungs-Vorläufer beeinträchtigt. Gestützt auf Experten-F&E und Fertigung bietet KINTEK Hochleistungs-Vakuum-, Muffel-, Rohr-, Rotations- und CVD-Öfen an – alle anpassbar für Ihre einzigartigen Laboranforderungen. Ob Sie präzise elektrochemische Leistung oder genaue BET-Analysen anstreben, unsere Geräte stellen sicher, dass Ihre Kohlepapier-Träger ihre kritische 3D-Architektur beibehalten.

Bereit, Ihren Trocknungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um die perfekte thermische Lösung zu finden!

Visuelle Anleitung

Referenzen

- Shasha Song, Xingqun Zhu. Synthesis and Lithium Storage Performance of CoO/CoSe Composite Nanoparticles Supported on Carbon Paper. DOI: 10.54691/k2djhp47

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Was ist die Bedeutung der programmierten Heizung eines Laborofens für die Aushärtung von Epoxid-Polyimid? Wesentliche thermische Kontrolle

- Warum ist ein hochpräziser programmierter Heizofen für die reduzierende Glühung intermetallischer Verbindungen unerlässlich?

- Wie beeinflusst das Kohlenstoffreduktionsmittelverhältnis die selektive Reduktion von Ferronickel? Beherrschung der Legierungsreinheit

- Was sind die zentralen Prozessvorteile eines Infrarot-Bildheizofens? Ermöglichen Sie eine schnelle thermische Regelung von 1000 °C/min

- Wie verbessert die Wärmebehandlung bei 2400 °C natürlichen Graphit? Verbesserung der Kristallinität & elektrochemischen Leistung

- Welche Funktion erfüllt ein Labortrockenschrank bei der Verarbeitung von PZT-Vorläuferpulvern? Optimieren Sie die Keramikqualität

- Welche Rolle spielt ein Hochleistungs-Graphitwiderstandsofen bei der SiC-Keramikbehandlung? Perfekte Kristallisation erreichen

- Warum ist präzises Vorheizen in einem Industrieofen für RAP notwendig? Gewährleistung einer genauen Charakterisierung und Wiederverwertung