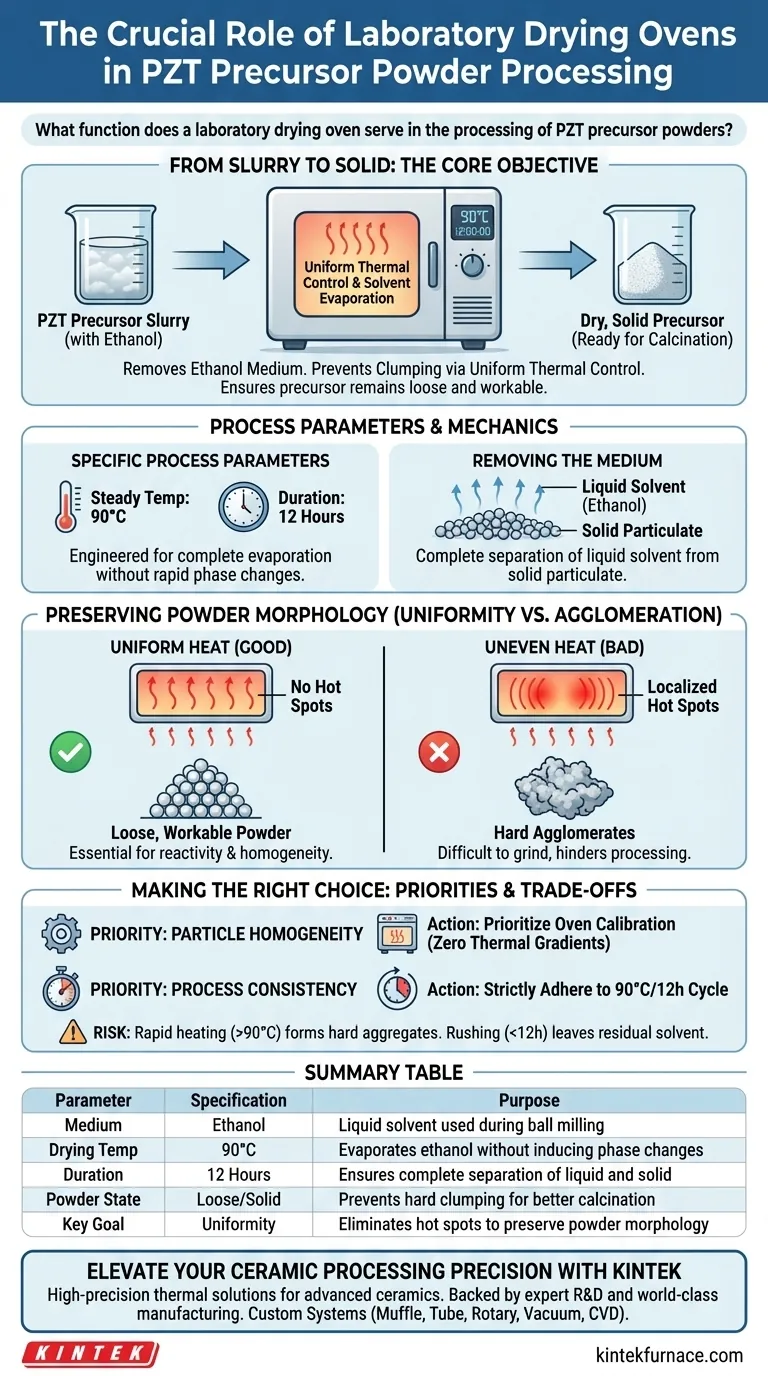

Bei der Verarbeitung von PZT-Vorläuferpulvern dient der Labortrockenschrank unmittelbar nach dem Kugelmühlenstadium als kritische Einheit zur Lösungsmittelverdampfung. Seine Hauptfunktion besteht darin, das Ethanolmedium aus der gemahlenen Aufschlämmung zu entfernen und die nasse Mischung in einen trockenen, festen Vorläufer umzuwandeln, der für die Kalzinierung bereit ist.

Das Kernziel: Der Trockenschrank entfernt mehr als nur Feuchtigkeit; er nutzt eine gleichmäßige Wärmekontrolle, um ein Verklumpen des Pulvers zu verhindern. Durch die Vermeidung lokaler Überhitzung stellt der Ofen sicher, dass der Vorläufer locker und bearbeitbar bleibt, anstatt harter Agglomerate zu bilden, die die nachfolgende Verarbeitung behindern würden.

Die Mechanik der Lösungsmittelverdampfung

Übergang von der Aufschlämmung zum Feststoff

Nach dem Kugelschleifen liegen PZT-Vorläufer als nasse Aufschlämmung vor, die ein Ethanolmedium enthält. Der Trockenschrank ist die Brücke zwischen dieser flüssigen Phase und der festen Phase, die für die Kalzinierung erforderlich ist.

Spezifische Prozessparameter

Für PZT-Vorläufer beinhaltet das Standardprotokoll die Aufrechterhaltung einer konstanten Temperatur von 90 Grad Celsius. Diese Temperatur wird für eine Dauer von 12 Stunden konstant gehalten.

Entfernung des Mediums

Dieses spezifische thermische Profil ist darauf ausgelegt, das Ethanol vollständig zu verdampfen, ohne schnelle Phasenänderungen in den Keramikmaterialien zu induzieren. Das Ergebnis ist eine vollständige Trennung des flüssigen Lösungsmittels von den festen Partikeln.

Erhaltung der Pulvermorphologie

Die Rolle der Gleichmäßigkeit

Der deutliche Vorteil eines hochwertigen Labortrockenschranks ist seine Fähigkeit, eine gleichmäßige Temperatur im gesamten Kammerbereich aufrechtzuerhalten.

Verhinderung von Agglomeration

Wenn Wärme ungleichmäßig zugeführt wird, können "Hot Spots" zu lokaler Überhitzung innerhalb des Pulverbettes führen. Diese lokale Hitze verursacht oft, dass sich Partikel miteinander verbinden und harte Klumpen oder Agglomerate bilden.

Aufrechterhaltung der Lockerheit

Durch die Gewährleistung einer konstanten und gleichmäßig verteilten Wärme behält der Ofen die notwendige "Lockerheit" des Vorläuferpulvers bei. Eine lockere Pulverstruktur ist unerlässlich, um die Reaktivität und Homogenität in den späteren Hochtemperatur-Brennstufen zu gewährleisten.

Verständnis der Kompromisse

Das Risiko einer schnellen Erwärmung

Auch wenn es verlockend sein mag, die Temperaturen zu erhöhen, um die Verdampfung zu beschleunigen, birgt die Abweichung vom Standard von 90 °C erhebliche Risiken. Übermäßige Hitze kann zur Bildung harter Aggregate führen, die später schwer zu mahlen sind.

Effizienz vs. Qualität

Die Dauer von 12 Stunden ist ein Kompromiss zwischen Durchsatz und Qualität. Eine überstürzte Durchführung dieses Prozesses führt zu Restlösungsmittel oder ungleichmäßigem Trocknen, was die chemische Zusammensetzung der endgültigen PZT-Keramik beeinträchtigen kann.

Die richtige Wahl für Ihr Ziel treffen

Um die höchste Qualität des PZT-Vorläufers zu gewährleisten, berücksichtigen Sie die folgenden Verarbeitungsanforderungen:

- Wenn Ihr Hauptaugenmerk auf Partikelhomogenität liegt: Priorisieren Sie die Ofenkalibrierung, um sicherzustellen, dass keine thermischen Gradienten innerhalb der Kammer vorhanden sind, die zu lokaler Klumpenbildung führen könnten.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Halten Sie sich strikt an den Zyklus von 90 °C/12 Stunden, um sicherzustellen, dass jede Charge den gleichen Basisfeuchtigkeitsgehalt vor der Kalzinierung aufweist.

Die Trocknungsphase ist nicht nur eine Dehydrierung; sie ist ein Schritt zur Strukturerhaltung, der die Bearbeitbarkeit Ihres endgültigen Keramikpulvers bestimmt.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Zweck bei der PZT-Verarbeitung |

|---|---|---|

| Medium | Ethanol | Flüssiges Lösungsmittel, das während des Kugelmühlenstadiums verwendet wird |

| Trocknungstemperatur | 90°C | Verdampft Ethanol, ohne Phasenänderungen zu induzieren |

| Dauer | 12 Stunden | Gewährleistet die vollständige Trennung von Flüssigkeit und Feststoff |

| Pulverzustand | Locker/Fest | Verhindert harte Klumpenbildung für bessere Kalzinierung |

| Hauptziel | Gleichmäßigkeit | Beseitigt Hot Spots zur Erhaltung der Pulvermorphologie |

Verbessern Sie Ihre Präzision bei der Keramikverarbeitung mit KINTEK

Die Aufrechterhaltung einer strengen thermischen Gleichmäßigkeit ist der Unterschied zwischen einem lockeren, reaktiven Vorläufer und unbrauchbaren harten Agglomeraten. Gestützt auf fachkundige F&E und Weltklasse-Fertigung bietet KINTEK hochpräzise Labortrockenschränke und Hochtemperatursysteme – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen –, die speziell für die anspruchsvollen Anforderungen der PZT- und fortschrittlichen Keramikproduktion entwickelt wurden.

Unsere Geräte sind vollständig an Ihre einzigartigen Forschungs- oder industriellen Bedürfnisse anpassbar und gewährleisten konsistente Ergebnisse Charge für Charge. Kontaktieren Sie KINTEK noch heute, um Ihre spezialisierten thermischen Verarbeitungsanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Amna Idrees, Mohsin Saleem. Transforming Waste to Innovation: Sustainable Piezoelectric Properties of Pb(Ti<sub><b>0.52</b></sub>Zr<sub><b>0.48</b></sub>)O<sub><b>3</b></sub> with Recycled β-PbO Massicot. DOI: 10.1021/acsomega.5c00071

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist die entscheidende Rolle eines kontrollierten Temperaturverbrennungsofens bei Reishülsenasche? Beherrschung von amorphem Siliziumdioxid

- Was sind die Ausrüstungsanforderungen für Hochtemperaturöfen bei der Synthese von magnetischem Biokohle? Finden Sie die wichtigsten Spezifikationen.

- Welche Rolle spielt ein Labor-Trockenschrank mit konstanter Temperatur bei der Bewertung von Eierschalensorbentien? Wichtige Erkenntnisse

- Welche Vorteile bieten Durchlauföfen? Steigern Sie die Effizienz und senken Sie die Kosten in der Großserienfertigung

- Was sind die Funktionen von Heißisostatischer Pressen (HIP)-Ausrüstung? Erreichen Sie Spitzen-Dichte in der Pulvermetallurgie

- Wie beeinflusst die Verwendung von Kohlendioxid und einem Durchflussmesser die physikalische Aktivierung von Biokohle? Meisterung der Porenentwicklung

- Wofür wird ein Tiegelofen verwendet? Erzielen Sie reine, kontrollierte Schmelzen für Nichteisenmetalle

- Wie erleichterte die Struktur eines Schachtofens die Reduktion von Eisenerz? Beherrschung des Hochtemperatur-Wärmeaustauschs