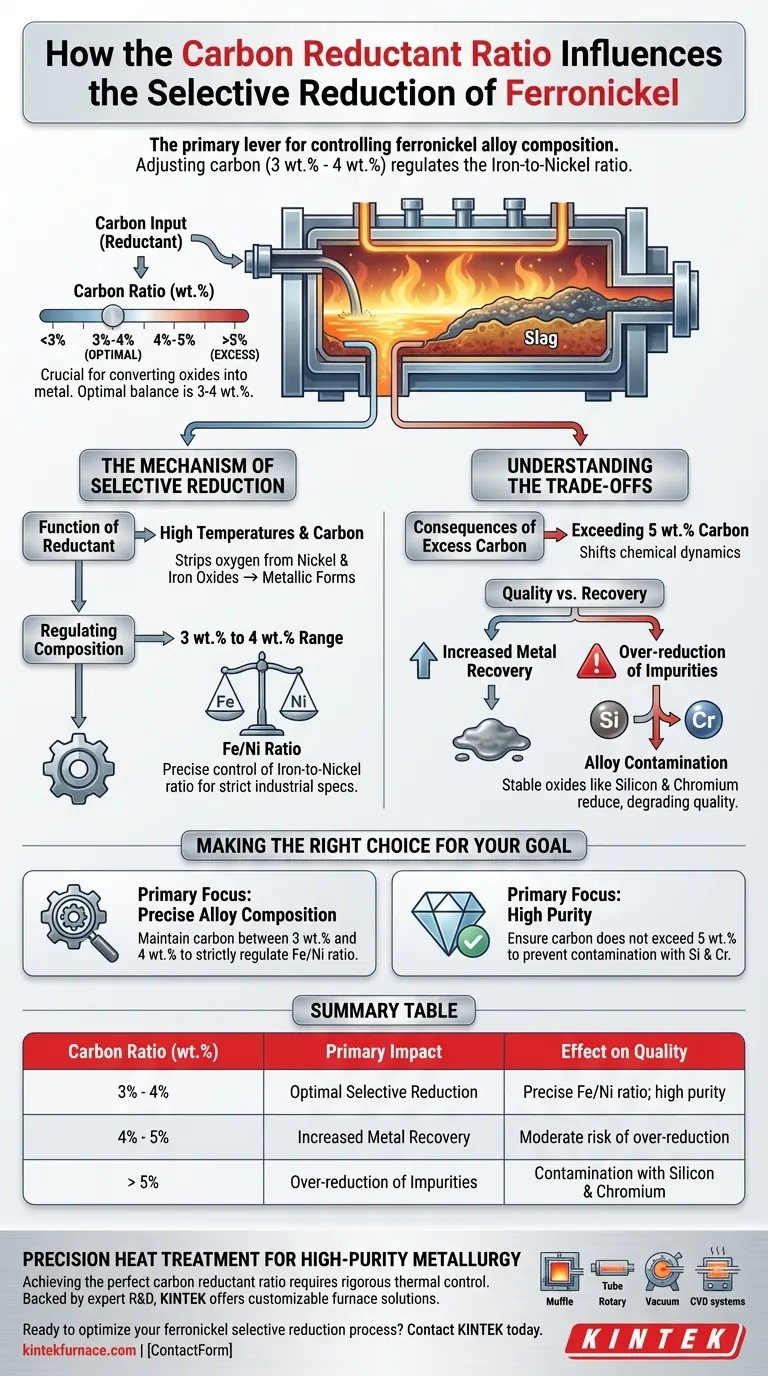

Das Verhältnis des Kohlenstoffreduktionsmittels ist der primäre Hebel zur Steuerung der Zusammensetzung von Ferronickellegierungen. Durch Anpassung des spezifischen Gewichtsprozentsatzes von Kohlenstoff – typischerweise zwischen 3 Gew.-% und 4 Gew.-% – können Metallurgen das Verhältnis von Eisen zu Nickel im Endprodukt präzise regeln.

Während die Erhöhung des Kohlenstoffgehalts als Medium zur Umwandlung von Oxiden in Metall dient, gibt es eine kritische Schwelle für die Effizienz. Das optimale Gleichgewicht für die selektive Reduktion liegt im Allgemeinen zwischen 3 Gew.-% und 4 Gew.-%; die Überschreitung dieser Grenze birgt das Risiko, die Reinheit der Legierung zu beeinträchtigen.

Der Mechanismus der selektiven Reduktion

Die Funktion des Reduktionsmittels

Bei hohen Temperaturen dient Kohlenstoff als wesentliches Medium für die chemische Umwandlung. Seine Hauptaufgabe besteht darin, Sauerstoff von Nickel- und Eisenoxiden zu entfernen und diese in ihre metallische Form umzuwandeln.

Regulierung der Legierungszusammensetzung

Der spezifische Anteil des zugesetzten Kohlenstoffs ermöglicht eine Feinabstimmung der Endlegierung. Wenn Sie sich im Bereich von 3 Gew.-% bis 4 Gew.-% halten, können Sie das Eisen-Nickel-Verhältnis (Fe/Ni) mit hoher Präzision steuern.

Diese Kontrolle ist entscheidend für die Herstellung von Ferronickelqualitäten, die strenge industrielle Spezifikationen erfüllen.

Verständnis der Kompromisse

Die Folgen von überschüssigem Kohlenstoff

Es mag verlockend sein, den Kohlenstoffgehalt zu erhöhen, um die Ausbeute zu maximieren, aber dies hat erhebliche Nachteile. Das Überschreiten einer Schwelle von 5 Gew.-% Kohlenstoff verschiebt die chemische Dynamik des Reduktionsprozesses.

Qualität vs. Rückgewinnung

Während eine höhere Kohlenstoffzufuhr die Metallrückgewinnung insgesamt erhöhen kann, führt sie zur Überreduktion von Verunreinigungen.

Insbesondere verursacht überschüssiger Kohlenstoff, dass stabile Oxide wie Silizium und Chrom in die Metallphase reduziert werden. Dies führt zu einer Legierung mit unerwünschten Verunreinigungen, was die Qualität des Endprodukts Ferronickel beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Reduktionsprozess zu optimieren, müssen Sie den Bedarf an Volumen gegen die Anforderung an chemische Reinheit abwägen.

- Wenn Ihr Hauptaugenmerk auf präziser Legierungszusammensetzung liegt: Halten Sie die Kohlenstoffzugabe zwischen 3 Gew.-% und 4 Gew.-%, um das Fe/Ni-Verhältnis streng zu regeln.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit liegt: Stellen Sie sicher, dass die Kohlenstoffzugabe 5 Gew.-% nicht überschreitet, um eine Kontamination der Legierung mit Silizium und Chrom zu verhindern.

Die Beherrschung des Kohlenstoffreduktionsmittelverhältnisses ist der Schlüssel zur Balance zwischen hoher Metallrückgewinnung und überlegener Legierungsqualität.

Zusammenfassungstabelle:

| Kohlenstoffverhältnis (Gew.-%) | Primärer Einfluss | Auswirkung auf die Qualität |

|---|---|---|

| 3% - 4% | Optimale selektive Reduktion | Präzises Fe/Ni-Verhältnis; hohe Reinheit |

| 4% - 5% | Erhöhte Metallrückgewinnung | Moderates Risiko der Überreduktion |

| > 5% | Überreduktion von Verunreinigungen | Kontamination mit Silizium & Chrom |

Präzisionswärmebehandlung für hochreine Metallurgie

Die Erzielung des perfekten Kohlenstoffreduktionsmittelverhältnisses erfordert strenge thermische Kontrolle und spezielle Ausrüstung. Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie andere Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre einzigartigen metallurgischen Forschungs- und Produktionsanforderungen zu erfüllen.

Sind Sie bereit, Ihren Ferronickel-Selektivreduktionsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere fortschrittlichen Ofenlösungen Ihnen helfen können, hohe Metallrückgewinnung mit überlegener Legierungsqualität zu vereinen.

Visuelle Anleitung

Referenzen

- Erdenebold Urtnasan, Jei‐Pil Wang. Relationship Between Thermodynamic Modeling and Experimental Process for Optimization Ferro-Nickel Smelting. DOI: 10.3390/min15020101

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie erleichtert ein Trockenschrank mit konstanter Temperatur die Lösungsmittelentfernung? Optimierung der Synthese von Perowskit-Nanokristallen

- Was ist der Zweck der Verwendung eines thermischen Verdampfungsschichtsystems? Verbesserung der Genauigkeit von I-V-Tests für Nanokomposite

- Warum ist eine präzise Steuerung der Trägergasflussraten für die Hydrochar-Aktivierung erforderlich? Optimieren Sie den Kohlenstoffertrag und die Reinheit

- Warum ist Vakuumimprägnierung für PAN-GF-Elektroden notwendig? Gewährleistung von Spitzenfaserkonduktivität und Slurry-Integration

- Was sind die primären technischen Ziele der Wärmebehandlung von CoCrFeMnNi-Legierungen? Beherrschung von Rekristallisation und Phasensteuerung

- Wie trägt ein rotierender Substrathalter zur Qualität von CuGaO2-Dünnschichten bei? Erzielung von Gleichmäßigkeit beim Sputtern

- Was sind einige häufige Anwendungen von Laboröfen? Präzision bei der Materialumwandlung freisetzen

- Was ist der Zweck von hochreinem Argon bei der Herstellung von Fe60Co10-xNi15Cr15Six-Legierungen? Gewährleistung der Reinheit für das Laserauftragschweißen