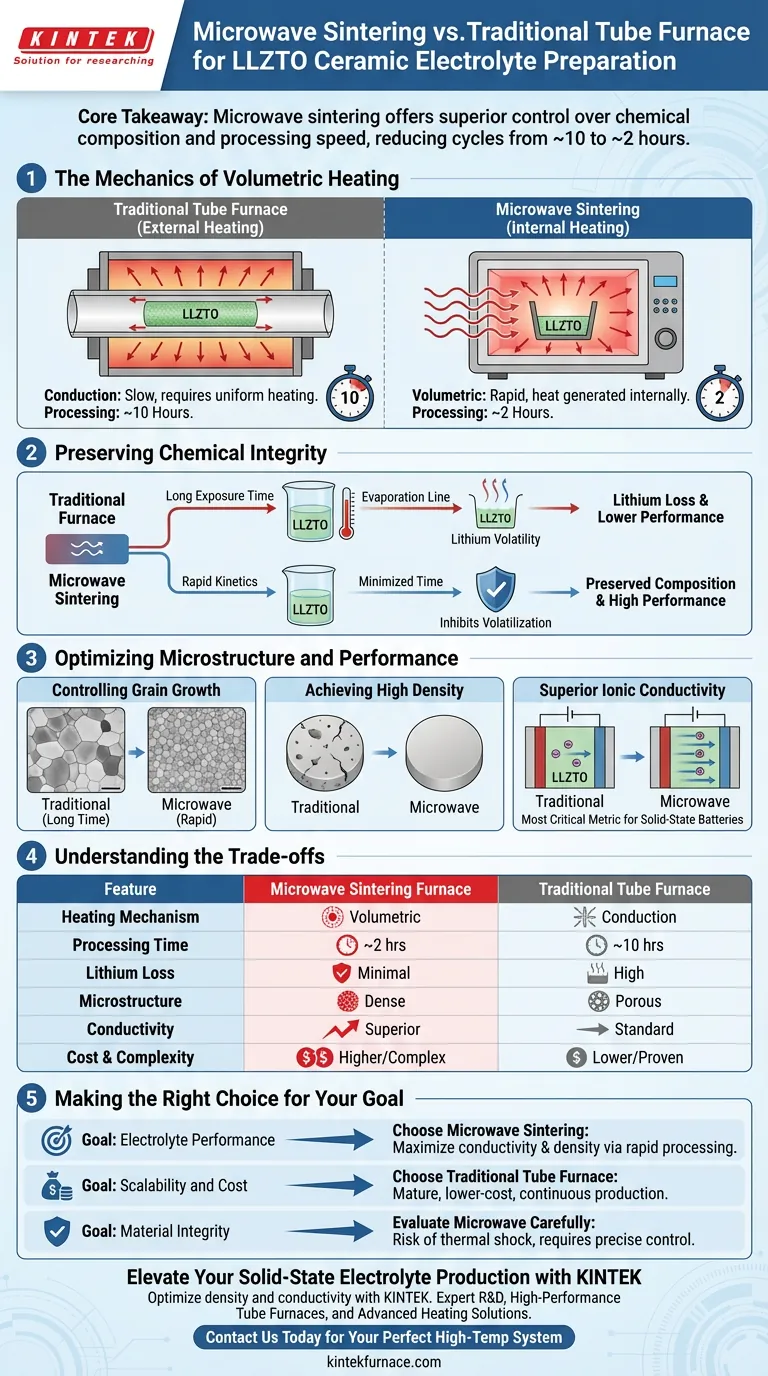

Das Mikrowellensintern bietet eine überlegene Kontrolle über die chemische Zusammensetzung und die Verarbeitungsgeschwindigkeit im Vergleich zu herkömmlichen Hochtemperatur-Rohröfen. Durch die volumetrische Erwärmung kann das Mikrowellensintern die Verarbeitungszyklen von etwa 10 Stunden auf nur 2 Stunden reduzieren, was ein entscheidender Faktor zur Verhinderung von Lithiumverlust und zur Gewährleistung einer optimalen Leistung von LLZTO-Keramikelektrolyten ist.

Kernbotschaft Während herkömmliche Rohröfen auf externe Wärmeleitung angewiesen sind, erzeugt das Mikrowellensintern Wärme intern im Material. Diese schnelle interne Erwärmung löst die Hauptschwierigkeit der LLZTO-Synthese – die Lithiumflüchtigkeit – und führt zu einer dichteren Keramik mit höherer Ionenleitfähigkeit.

Die Mechanik der volumetrischen Erwärmung

Interne vs. Externe Erwärmung

Herkömmliche Rohröfen erwärmen Materialien von außen nach innen mithilfe von Heizelementen. Dies beruht auf Wärmeleitung, die Zeit benötigt, um eine gleichmäßige Temperatur im gesamten Probenmaterial zu gewährleisten.

Sofortige Durchdringung

Im Gegensatz dazu nutzt das Mikrowellensintern die volumetrische Erwärmung. Mikrowellen dringen in das Material selbst ein und bewirken, dass die Moleküle intern Wärme erzeugen.

Schnelle Kinetik

Dieser Mechanismus ermöglicht deutlich schnellere Aufheizraten. Der gesamte Sinterzyklus kann drastisch verkürzt werden, oft wird ein 10-stündiger Prozess auf etwa 2 Stunden reduziert.

Bewahrung der chemischen Integrität

Das Problem der Lithiumflüchtigkeit

Eine große Herausforderung bei der Herstellung von LLZTO (Lithium-Lanthan-Zirkonium-Tantal-Oxid) ist die Aufrechterhaltung der richtigen Lithiumstöchiometrie. Bei hohen Temperaturen neigt Lithium zur Flüchtigkeit (Verdampfung).

Reduzierung der Expositionszeit

Da herkömmliche Rohröfen lange Haltezeiten benötigen, um eine gleichmäßige Erwärmung zu gewährleisten, erhöhen sie das Risiko von Lithiumverlust.

Die Mikrowellenlösung

Die schnelle Kinetik des Mikrowellensinterns minimiert die Zeit, die das Material bei Spitzentemperaturen verbringt. Dies hemmt effektiv die Flüchtigkeit von Lithium und bewahrt die beabsichtigte chemische Zusammensetzung.

Optimierung von Mikrostruktur und Leistung

Kontrolle des Kornwachstums

Verlängerte Heizzeiten in herkömmlichen Öfen können zu abnormalem oder unkontrolliertem Kornwachstum führen. Das Mikrowellensintern begrenzt dies aufgrund seiner Geschwindigkeit streng.

Erreichung hoher Dichte

Der Prozess fördert eine hohe Dichte der fertigen Keramik. Die Beseitigung von Poren ist entscheidend für die Herstellung eines Festkörperelektrolyten, der Dendriten blockiert und die strukturelle Integrität aufrechterhält.

Überlegene Ionenleitfähigkeit

Die Kombination aus der Bewahrung des Lithiumgehalts und der Erzielung einer dichten, gleichmäßigen Mikrostruktur führt direkt zu einer überlegenen Ionenleitfähigkeit, der kritischsten Leistungskennzahl für Festkörperbatterieelektrolyte.

Verständnis der Kompromisse

Während das Mikrowellensintern spezifische Vorteile für die LLZTO-Chemie bietet, ist es wichtig, die Vorteile der ausgereiften Rohröfentechnologie anzuerkennen.

Kosten und Komplexität

Mikrowellensinteranlagen sind im Allgemeinen teurer als herkömmliche Rohröfen. Es handelt sich um eine komplexere Technologie, die erhebliche Investitionen erfordert.

Verarbeitungsempfindlichkeit

Die Mikrowellenerwärmung erfordert sorgfältige Handhabung. Da die Erwärmung so schnell erfolgt, besteht die Gefahr eines thermischen Schocks, der zum Riss des Keramikmaterials führen kann, wenn die Prozessparameter nicht perfekt abgestimmt sind.

Die Stabilität von Rohröfen

Herkömmliche Rohröfen sind ausgereift, einfach zu bedienen und bieten eine präzise Temperaturkontrolle. Sie eignen sich hervorragend für die kontinuierliche, großtechnische Produktion, bei der die extreme Geschwindigkeit des Mikrowellensinterns weniger kritisch ist als der Durchsatz und die Zuverlässigkeit der Anlage.

Die richtige Wahl für Ihr Ziel treffen

Wenn Ihr Hauptaugenmerk auf der Elektrolytleistung liegt:

- Wählen Sie Mikrowellensintern, um die Ionenleitfähigkeit und Dichte zu maximieren, indem Sie Lithiumverlust durch schnelle Verarbeitung verhindern.

Wenn Ihr Hauptaugenmerk auf Skalierbarkeit und Kosten liegt:

- Wählen Sie einen herkömmlichen Rohrofen für eine ausgereifte, kostengünstigere Lösung, die die kontinuierliche Produktion und eine einfachere Bedienung unterstützt.

Wenn Ihr Hauptaugenmerk auf Materialintegrität liegt:

- Bewerten Sie das Mikrowellensintern sorgfältig; obwohl es die Dichte verbessert, erfordern die schnellen Aufheizraten eine präzise Steuerung, um Risse in der Keramik zu vermeiden.

Speziell für LLZTO überwiegen die chemischen Vorteile der schnellen Mikrowellenerwärmung in der Regel die Komplexitätskosten, wenn eine hohe Leitfähigkeit Priorität hat.

Zusammenfassungstabelle:

| Merkmal | Mikrowellensinterofen | Herkömmlicher Rohrofen |

|---|---|---|

| Heizmechanismus | Volumetrisch (intern) | Leitung (extern) |

| Verarbeitungszeit | ~2 Stunden (schnell) | ~10 Stunden (langsam) |

| Lithiumverlust | Minimal (hohe Stöchiometrie) | Hoch (längere Wärmeexposition) |

| Mikrostruktur | Dichte, kontrolliertes Kornwachstum | Risiko abnormalen Kornwachstums |

| Leitfähigkeit | Überlegene Ionenleitfähigkeit | Standard-Ionenleitfähigkeit |

| Kosten & Komplexität | Höhere Investition/komplex | Geringere Kosten/bewährte Technologie |

Optimieren Sie Ihre Festkörperelektrolytproduktion mit KINTEK

Möchten Sie die Dichte und Leitfähigkeit Ihrer LLZTO-Keramikelektrolyte optimieren? Mit Unterstützung von F&E und Fertigungsexperten bietet KINTEK leistungsstarke Rohröfen und fortschrittliche Heizlösungen, die für präzise Laborumgebungen maßgeschneidert sind.

Ob Sie die schnelle Kinetik spezialisierter Systeme oder die zuverlässige Stabilität unserer anpassbaren Muffel-, Rohr-, Dreh- und Vakuumöfen benötigen, unser Team hilft Ihnen, Kosten, Skalierbarkeit und Materialintegrität auszubalancieren.

Bereit, Ihren Sinterprozess zu verfeinern? Kontaktieren Sie uns noch heute, um Ihre individuellen Bedürfnisse zu besprechen und das perfekte Hochtemperatursystem für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Chaozhong Wu, Xin Xie. Reoxidation of IF Steel Caused by Cr2O3-Based Stuffing Sand and Its Optimization. DOI: 10.3390/ma18173945

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Warum wird ein versiegeltes Heizgefäß mit einem schrittweisen Heizverfahren zur Infiltration von Schwefel verwendet? Maximierung der Li-S-Batterieleistung

- Was ist die Bedeutung des Vorheizens der Form? Beherrschen Sie die thermische Kontrolle für Aluminiummatrix-Verbundwerkstoffe

- Was ist die Funktion eines Teflon-ausgekleideten Autoklaven bei der Synthese von CuO-Nanopartikeln? Erzielen Sie präzise Laborergebnisse

- Was ist die Hauptfunktion eines Hochtemperatur-Sinterofens, der bei 1173 K zur Herstellung poröser Oxidvorläufer betrieben wird? Erreichen Sie strukturelle Integrität für Ihre Vorläufer

- Was sind die prozesstechnischen Vorteile der Verwendung von PVT im Vergleich zu Lösungsverfahren für organische Kristalle? Erhöhung der Reinheit und Gleichmäßigkeit

- Was ist die Funktion eines Hochdruck-Hydrothermalreaktors bei der Hydrochar-Synthese? Biomasse-Transformation freischalten

- Warum wird für V-NbOPO4@rGO ein Hochdruckreaktor mit PTFE-Auskleidung benötigt? Gewährleistung der Reinheit bei der sauren Synthese

- Welche chemischen Prozesse nutzen Elektroöfen? Erzielen Sie unübertroffene Präzision und Reinheit