Im Grunde genommen werden Elektroöfen für chemische Prozesse eingesetzt, die eine extrem präzise Temperaturregelung und spezifische atmosphärische Bedingungen erfordern. Die häufigsten Anwendungen umfassen die Kalzinierung zur Materialreinigung, die Pyrolyse zur thermischen Zersetzung ohne Sauerstoff und das Sintern zur Herstellung fortschrittlicher Keramiken und Pulvermetallteile.

Bei der Entscheidung für einen Elektroofen geht es nicht nur um die Hitze, sondern um die Kontrolle. Diese Öfen werden gewählt, wenn die chemische Integrität und die Endbeschaffenheit eines Materials so empfindlich sind, dass die Verunreinigungen und Temperaturschwankungen eines befeuerten Ofens inakzeptabel sind.

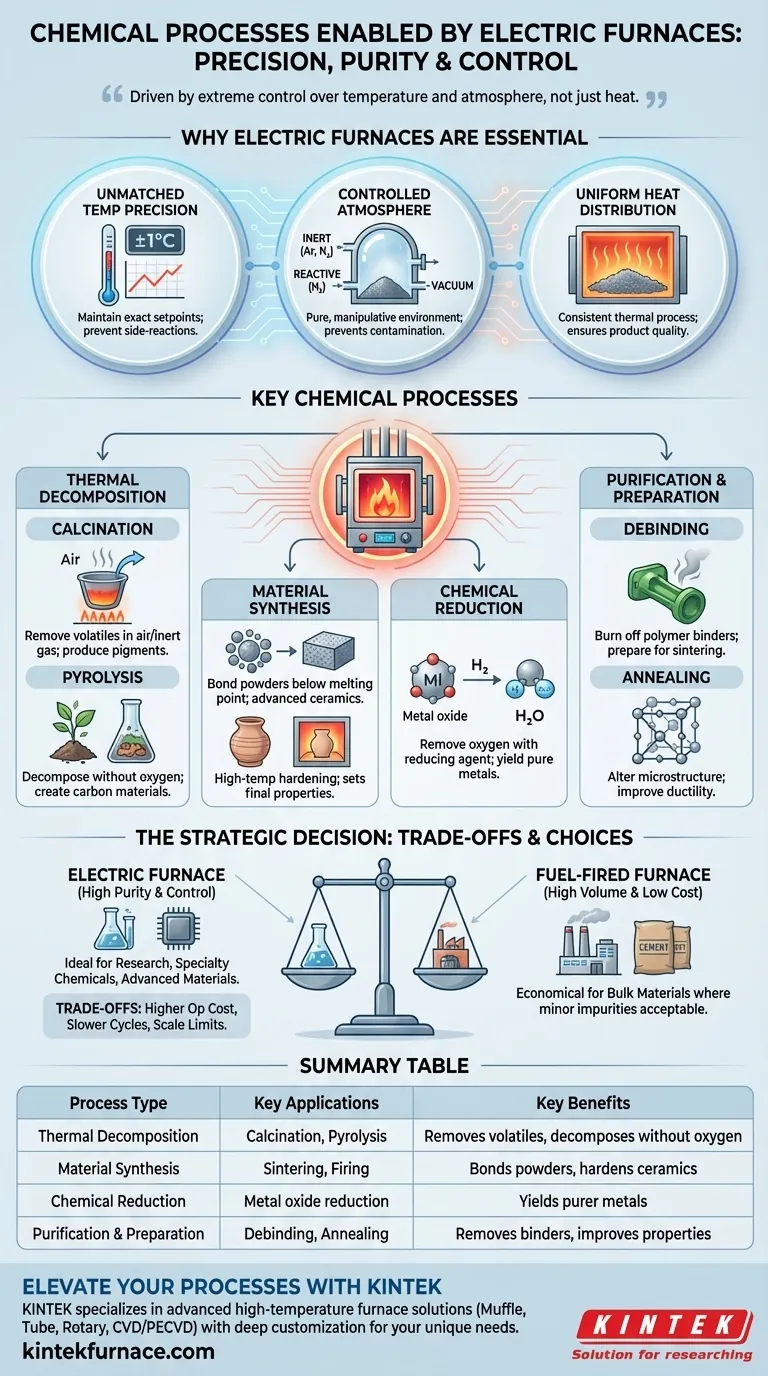

Warum Elektroöfen in der chemischen Verarbeitung unerlässlich sind

Im Gegensatz zu Öfen, die Brennstoffe verbrennen, erzeugen Elektroöfen Wärme durch elektrischen Widerstand. Dieser grundlegende Unterschied bietet drei entscheidende Vorteile für empfindliche chemische Arbeiten.

Unübertroffene Temperaturpräzision

Elektrische Heizelemente, gesteuert durch moderne Regler, können einen Sollwert mit unglaublicher Genauigkeit aufrechterhalten, oft innerhalb eines einzigen Grades. Diese Präzision ist entscheidend, um spezifische chemische Reaktionen auszulösen und gleichzeitig unerwünschte Nebenreaktionen zu verhindern, die bei etwas höheren oder niedrigeren Temperaturen auftreten können.

Kontrollierte atmosphärische Bedingungen

Da keine Verbrennung stattfindet, ist die Atmosphäre im Inneren eines Elektroofens rein und leicht zu manipulieren. Die versiegelte Kammer kann mit einem Inertgas (wie Argon oder Stickstoff) gefüllt werden, um Oxidation zu verhindern, mit einem reaktiven Gas (wie Wasserstoff) für die chemische Reduktion oder sogar mit einem Vakuum. Dies schützt das Material vor Kontamination.

Gleichmäßige Wärmeverteilung

Gut konzipierte Elektroöfen sorgen für eine außergewöhnlich gleichmäßige Wärme im gesamten Brennraum. Dies stellt sicher, dass jeder Teil der Materialcharge denselben thermischen Prozess durchläuft, was zu einer konsistenten Produktqualität führt, die bei der Herstellung hochwertiger Spezialchemikalien von größter Bedeutung ist.

Wichtige chemische Prozesse, die durch Elektroöfen ermöglicht werden

Die Kontrolle, die Elektroöfen bieten, macht sie zur bevorzugten Lösung für verschiedene Klassen von Hochtemperatur-Chemischen-Umwandlungen.

Thermische Zersetzung (Kalzinierung & Pyrolyse)

Kalzinierung ist der Prozess des Erhitzens eines Feststoffs auf hohe Temperaturen in Gegenwart von Luft oder einem Inertgas, um flüchtige Bestandteile zu entfernen oder einen Phasenübergang auszulösen. Ein häufiges Beispiel ist die Herstellung von Pigmenten oder Katalysatoren.

Pyrolyse ist ein ähnlicher Prozess, wird jedoch in völliger Abwesenheit von Sauerstoff durchgeführt. Dies zersetzt organische Materialien thermisch, ohne sie zu verbrennen, ein wichtiger Schritt bei der Herstellung bestimmter Arten von Kohlenstoffmaterialien oder fortschrittlicher Chemikalien.

Materialsynthese (Sintern & Brennen)

Sintern beinhaltet das Erhitzen von verdichteten Pulvern knapp unter ihren Schmelzpunkt. Dies führt dazu, dass die einzelnen Partikel miteinander verbunden werden und verschmelzen, wodurch ein fester, dichter Körper entsteht. Dies ist grundlegend für die Herstellung von Hochleistungskeramiken, metallinjizierten (MIM) Teilen und Cermets.

Brennen ist ein allgemeinerer Begriff, der oft in der Keramik verwendet wird, um das Hochtemperaturschmelzen zu beschreiben, das das Material dauerhaft aushärtet und seine chemischen und physikalischen Eigenschaften festlegt.

Chemische Reduktion

Bestimmte Prozesse erfordern die Entfernung von Sauerstoff aus einer Verbindung, typischerweise einem Metalloxid. Ein Elektroofen kann mit einer reduzierenden Atmosphäre, wie Wasserstoffgas, gefüllt werden, um Sauerstoffatome bei hohen Temperaturen aus dem Material zu entfernen und eine reinere Form des Metalls zu gewinnen.

Reinigung und Vorbereitung (Entbinderung & Glühen)

Entbinderung ist ein entscheidender vorbereitender Schritt vor dem Sintern. Dabei wird ein „grünes“ Teil langsam erhitzt, um die Polymermatrixen abzubrennen, die verwendet wurden, um das Pulvermaterial während des Formgebens in Form zu halten.

Glühen ist eine Wärmebehandlung, die die Mikrostruktur eines Materials verändert, um seine Duktilität zu verbessern und die Härte zu verringern. Obwohl es oft als metallurgischer Prozess betrachtet wird, werden die zugrunde liegenden Veränderungen durch chemische Festkörperdiffusion und Kristallneuanordnung angetrieben.

Die Abwägungen verstehen

Obwohl sie leistungsstark sind, sind Elektroöfen keine universelle Lösung. Ihre Auswahl beinhaltet klare Kompromisse gegenüber traditionellen, befeuerten Alternativen.

Höhere Betriebskosten

Elektrizität ist im Allgemeinen eine teurere Energiequelle pro Wärmeeinheit (BTU) als Erdgas oder Kohle. Bei Massenprozessen, bei denen die Rohkosten der Haupttreiber sind, sind befeuerte Öfen oft wirtschaftlicher.

Langsamere Heizzyklen

Die für die Effizienz erforderliche starke Isolierung verleiht vielen Elektroöfen eine erhebliche thermische Masse. Dies kann zu längeren Aufheiz- und Abkühlzeiten im Vergleich zu direkt befeuerten Systemen führen, was den Gesamtdurchsatz beeinträchtigen kann.

Skalierungs- und Durchsatzbeschränkungen

Für Spezialchemikalien und Laboranwendungen sind Elektroöfen ideal. Für die Herstellung riesiger Mengen von Massenmaterialien wie Zement oder Kalk sind jedoch große, kontinuierliche Drehrohröfen, die mit Brennstoff betrieben werden, weitaus üblicher und kostengünstiger.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Heiztechnologie sollte durch die spezifischen Anforderungen Ihres chemischen Prozesses und Ihrer Geschäftsziele bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit und Prozesskontrolle liegt: Ein Elektroofen ist die definitive Wahl für Forschung, Spezialchemikalien und fortschrittliche Materialien, bei denen Kontamination keine Option ist.

- Wenn Ihr Hauptaugenmerk auf der Produktion großer Mengen zu niedrigen Kosten liegt: Ein befeuerter Ofen ist wahrscheinlich die wirtschaftlichere Lösung für Massenmaterialien, bei denen geringfügige Verunreinigungen durch Verbrennung akzeptabel sind.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer spezifischen, nicht-oxidierenden Atmosphäre liegt: Die versiegelte und nicht-verbrennende Umgebung eines Elektroofens ist eine Notwendigkeit für Prozesse, die eine inerte oder reduzierende Atmosphäre erfordern.

Letztendlich ist die Wahl eines Elektroofens eine strategische Entscheidung, um die Präzision und Reinheit Ihres Endprodukts zu priorisieren.

Zusammenfassungstabelle:

| Prozesstyp | Hauptanwendungen | Hauptvorteile |

|---|---|---|

| Thermische Zersetzung | Kalzinierung, Pyrolyse | Entfernt flüchtige Stoffe, Zersetzung ohne Sauerstoff |

| Materialsynthese | Sintern, Brennen | Bindet Pulver, härtet Keramiken |

| Chemische Reduktion | Reduktion von Metalloxiden | Erzeugt reinere Metalle mit reduzierenden Atmosphären |

| Reinigung und Vorbereitung | Entbinderung, Glühen | Entfernt Binder, verbessert Materialeigenschaften |

Bereit, Ihre chemischen Prozesse mit Präzision und Reinheit auf die nächste Stufe zu heben? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die auf diverse Laboranforderungen zugeschnitten sind. Durch die Nutzung hervorragender F&E und eigener Fertigung bieten wir Produkte wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, die alle durch starke Tiefenanpassung gestützt werden, um Ihre einzigartigen experimentellen Bedürfnisse zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Ergebnisse und Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten