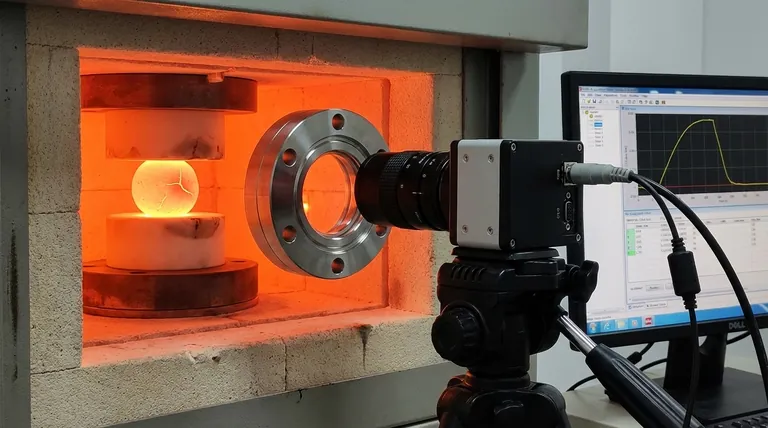

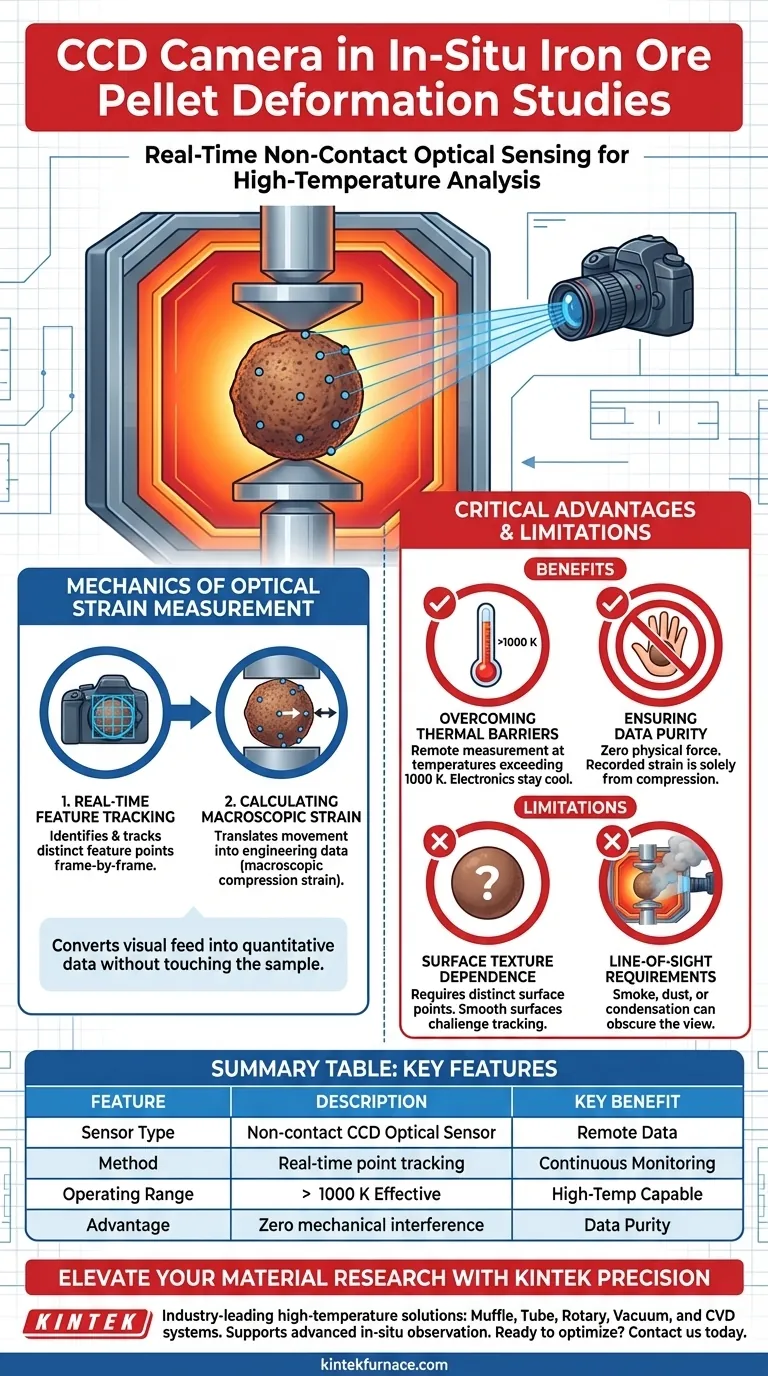

Im Kontext der Untersuchung der Verformung von Eisenerzpellets dient eine CCD-Kamera als berührungsloser optischer Sensor, der in ein In-situ-Beobachtungssystem integriert ist. Ihre Hauptfunktion besteht darin, den Kompressionsprozess in Echtzeit zu überwachen, indem spezifische Merkmalspunkte auf der Oberfläche des Prüfkörpers verfolgt werden, um die makroskopische Kompressionsdehnung zu berechnen.

Bei extremen Testbedingungen ist physischer Kontakt mit den Prüfkörpern oft unmöglich oder nachteilig. Der Kernwert der CCD-Kamera liegt in ihrer Fähigkeit, hochpräzise Verformungsdaten aus der Ferne zu extrahieren, was eine genaue Messung bei Temperaturen von über 1000 K ermöglicht.

Die Mechanik der optischen Dehnungsmessung

Echtzeit-Merkmalsverfolgung

Die CCD-Kamera zeichnet nicht einfach nur Videos auf; sie fungiert als Datenerfassungsgerät. Das System identifiziert spezifische, deutliche Merkmalspunkte auf der Oberfläche des Eisenerzpellets.

Während das Pellet komprimiert wird, verfolgt die Kamera die Verschiebung dieser Punkte Bild für Bild.

Berechnung der makroskopischen Dehnung

Das System übersetzt die Bewegung dieser visuellen Merkmalspunkte in technische Daten. Durch die Messung der Veränderung des Abstands zwischen den Punkten berechnet das System die makroskopische Kompressionsdehnung.

Dies wandelt effektiv einen visuellen Videostream in einen quantitativen Datensatz um, ohne die Probe zu berühren.

Warum berührungslose Beobachtung entscheidend ist

Überwindung thermischer Barrieren

Herkömmliche physische Dehnungsmessstreifen versagen oft oder verlieren ihre Genauigkeit bei extremer Hitze. Die primäre Referenz hebt hervor, dass diese optische Methode speziell für Umgebungen über 1000 K entwickelt wurde.

Die CCD-Kamera ermöglicht es der Sensorelektronik, sich außerhalb der Hitzezone zu befinden, während sie dennoch die Reaktion im Kern überwacht.

Gewährleistung der Datenreinheit

Physische Sensoren können mechanische Störungen verursachen und potenziell die Verformung eines empfindlichen Pellets beeinflussen. Durch die Verwendung einer Kamera übt der Messprozess keine physische Kraft auf den Prüfkörper aus.

Dies stellt sicher, dass die aufgezeichnete Dehnung ausschließlich das Ergebnis der experimentellen Kompression ist und nicht ein Artefakt des Messwerkzeugs.

Verständnis der Einschränkungen

Abhängigkeit von der Oberflächentextur

Das System ist vollständig auf die Verfolgung von "Merkmalspunkten" angewiesen. Wenn die Oberfläche des Prüfkörpers perfekt glatt ist oder keinen Kontrast aufweist, kann die Software Schwierigkeiten haben, Punkte zur Verfolgung zu erfassen.

Anforderungen an die Sichtlinie

Da es sich um ein optisches Verfahren handelt, ist eine klare, ungehinderte Sicht auf den Prüfkörper erforderlich. Rauch, Staub oder Kondenswasser, die während des Hochtemperaturprozesses entstehen, können die Linse verdecken und die Datenintegrität beeinträchtigen.

Optimierung Ihres Beobachtungsaufbaus

Um das Beste aus einem In-situ-CCD-Beobachtungssystem herauszuholen, passen Sie Ihren Ansatz an Ihre spezifischen Testparameter an:

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturtests liegt: Stellen Sie sicher, dass Ihr optischer Pfad es der Kamera ermöglicht, in sicherem Abstand zu bleiben und gleichzeitig eine klare Sicht auf die Probe bei >1000 K zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Dehnungsgenauigkeit liegt: Vergewissern Sie sich, dass Ihre Probe deutliche Oberflächenmerkmale aufweist, die die Kamera leicht verfolgen kann, um Datenabweichungen zu vermeiden.

Durch den Wechsel von kontaktbasierten zu optischen Messungen sichern Sie die Datenintegrität in Umgebungen, in denen physische Sensoren einfach nicht überleben können.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Sensortyp | Berührungsloser optischer CCD-Sensor |

| Messmethode | Echtzeit-Verfolgung von Merkmalspunkten und Verschiebungskartierung |

| Schlüsselmetrik | Makroskopische Kompressionsdehnung |

| Betriebsbereich | Effektiv bei Temperaturen > 1000 K |

| Kernvorteil | Keine mechanische Störung; Datenreinheit bei extremer Hitze |

| Kritische Anforderung | Klare Sichtlinie und deutliche Oberflächentextur des Prüfkörpers |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Präzise Datenerfassung in Hochtemperaturumgebungen erfordert mehr als nur eine Kamera – sie erfordert ein robustes, integriertes thermisches System. KINTEK bietet branchenführende Hochtemperatur-Lösungen, darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle für die Unterstützung fortschrittlicher In-situ-Beobachtungen entwickelt wurden.

Unterstützt durch erstklassige F&E und spezialisierte Fertigung ist unsere Ausrüstung vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen. Sichern Sie Ihre Datenintegrität und überwinden Sie thermische Barrieren mit unserer fachmännischen Ofentechnologie.

Bereit, Ihre Hochtemperaturtests zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um Ihre spezifischen Anforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Ultrahochvakuum-CF-Beobachtungsfensterflansch mit Schauglas aus Hochborosilikatglas

- Ultrahochvakuum Beobachtungsfenster Edelstahlflansch Saphirglas Schauglas für KF

- Ultrahochvakuum CF-Flansch Edelstahl Saphirglas Beobachtungsfenster

- Ultrahochvakuum Beobachtungsfenster KF-Flansch 304 Edelstahl Hochborosilikatglas Schauglas

Andere fragen auch

- Was sind einige Beispiele für industrielle Erwärmungsprozesse bei mittleren Temperaturen? Optimieren Sie Materialeigenschaften effizient

- Welche Energieverbrauchsfaktoren sind bei der Wahl zwischen getrennten oder kombinierten Entbinderungs- und Sinteröfen zu berücksichtigen? Optimieren Sie Ihre Prozesseffizienz

- Welche Rolle spielt ein Laborofen bei der Beschichtung von Nanokompositpulvern? Master-Fertigung von Dünnschichtsensoren

- Was ist die Bedeutung einer stabilen thermischen Umgebung während der Kristallisation? Gewährleistung von Präzision bei Metalloxidfilmen

- Warum ist es notwendig, Biomasse-Rohstoffe vor Beginn eines Pyrolyse-Experiments gründlich zu trocknen? Ausbeuten verbessern

- Wie funktionieren Wärmebehandlungsöfen? Meistern Sie die thermische Kontrolle und Atmosphäre für überragende Materialeigenschaften

- Warum wird ein Vakuumofen bei der Herstellung von Al-CNTs/h-BN-Verbundwerkstoffen benötigt? Vermeidung von Defekten & Gewährleistung der Reinheit

- Wie kann ich die Leistung meiner Vakuumpumpe verbessern? Optimieren Sie Ihr System für tieferes Vakuum & schnelleres Evakuieren