Auf den ersten Blick erscheint ein kombinierter Ofen zum Entbindern und Sintern energieeffizienter, da das Abkühlen der Teile und ihr erneutes Aufheizen entfällt. Der tatsächliche Energieverbrauch ist jedoch weitaus nuancierter und hängt stark von Ofendesign, Prozessatmosphäre und betrieblichen Anforderungen ab.

Die Entscheidung zwischen getrennten und kombinierten Öfen ist keine einfache Energieberechnung. Es ist ein strategischer Kompromiss zwischen den potenziellen Energieeinsparungen eines kombinierten Zyklus und der betrieblichen Flexibilität, dem Durchsatz und der Prozessintegrität, die durch separate, spezialisierte Einheiten geboten werden.

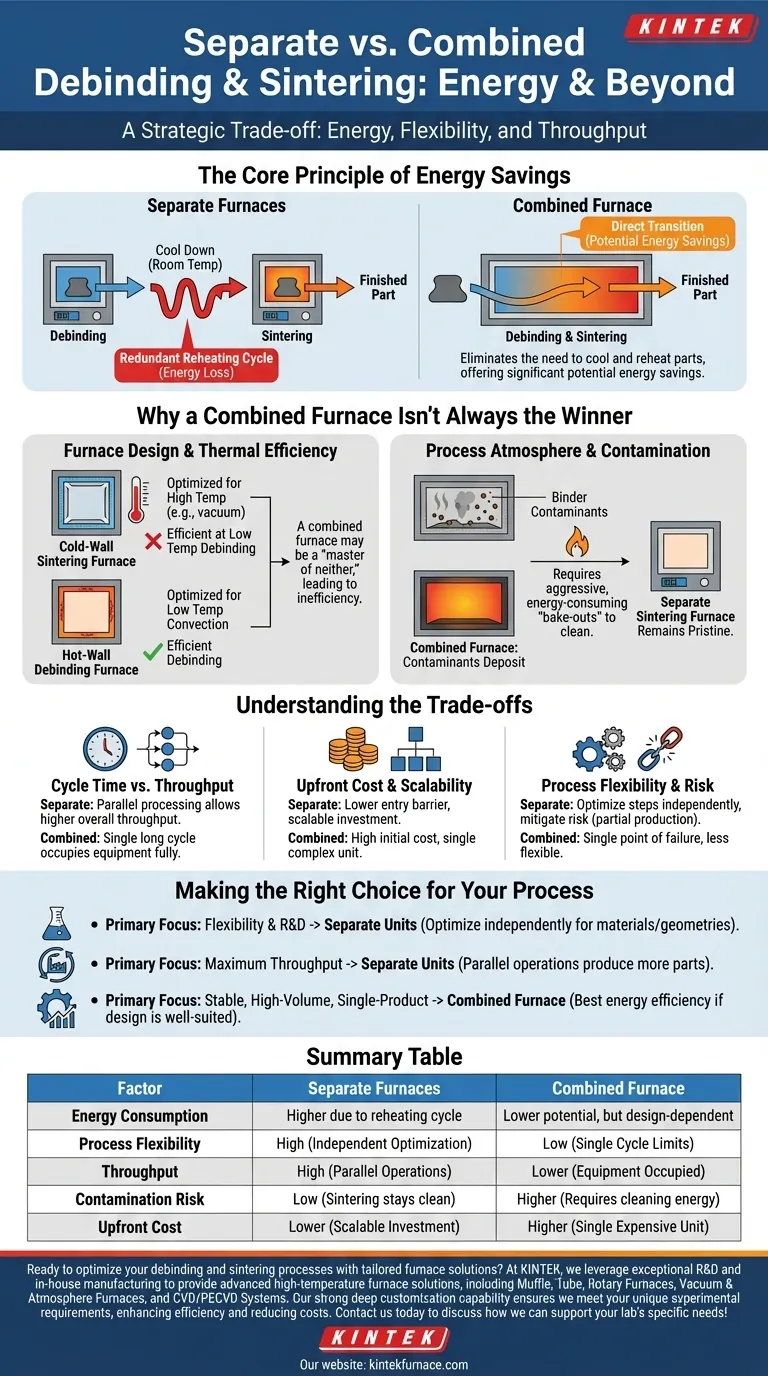

Das Kernprinzip der Energieeinsparung

Das Hauptargument für einen kombinierten Entbinderungs- und Sinterofen ist die Vermeidung eines redundanten Heiz- und Kühlzyklus.

Eliminierung des Wiederaufheizzyklus

Bei einer Zwei-Ofen-Konfiguration müssen die Teile nach dem Entbindern vollständig abgekühlt werden, bevor sie in den Sinterofen überführt und dort von Raumtemperatur wieder aufgeheizt werden.

Ein kombinierter Ofen geht direkt von der Niedertemperatur-Entbinderungsphase in die Hochtemperatur-Sinterphase über. Dieses Umgehen eines gesamten thermischen Zyklus ist die größte einzelne Quelle potenzieller Energieeinsparungen.

Warum ein kombinierter Ofen nicht immer der Gewinner ist

Trotz der theoretischen Einsparungen können mehrere Faktoren einen kombinierten Ofen weniger effizient oder praktisch machen, manchmal mehr Energie verbrauchen oder andere Betriebskosten verursachen.

Ofendesign und thermische Effizienz

Verschiedene Ofentypen sind für unterschiedliche thermische Prozesse optimiert. Ein Ofen, der beides kann, ist möglicherweise in keinem Bereich ein Meister.

Beispielsweise sind viele Hochtemperatur-Sinteröfen Kaltwandöfen (wie ein Graphitofen). Sie sind extrem effizient beim Erreichen sehr hoher Temperaturen im Vakuum, aber weniger effizient bei niedrigeren Temperaturen, konvektionsintensiven Prozessen wie der thermischen Entbinderung.

Die Verwendung eines solchen Ofens zum Entbindern kann zu einem höheren Energieverbrauch führen als ein dedizierter, effizienter Heißwand-Entbinderungsofen, wodurch die Einsparungen durch die Eliminierung des Wiederaufheizzyklus möglicherweise aufgehoben werden.

Prozessatmosphäre und Kontamination

Beim Entbindern werden erhebliche Bindemittelverunreinigungen freigesetzt. In einem kombinierten Ofen können sich diese Verunreinigungen in der heißen Zone und der Isolierung des Ofens ablagern.

Dies erfordert aggressive Reinigungszyklen oder "Ausbrennprozesse" zwischen den Läufen, die erheblich Energie und Zeit verbrauchen. In einem separaten System bleibt der Sinterofen unversehrt, was die Teilequalität und Prozesskonsistenz ohne zusätzlichen Energieverbrauch für die Reinigung gewährleistet.

Die Kompromisse verstehen

Der Energieverbrauch ist nur ein Teil des Puzzles. Eine vollständige Analyse erfordert eine Abwägung gegen andere kritische betriebliche Faktoren.

Zykluszeit vs. Durchsatz

Ein kombinierter Ofen bindet Sie an einen einzigen, langen Prozesszyklus. Während eine Charge läuft, ist die Anlage vollständig belegt.

Zwei separate Öfen können parallel betrieben werden. Eine Charge kann entbindert werden, während eine vorherige sintert. Dies kann den gesamten Anlagen-Durchsatz dramatisch erhöhen, was oft ein wichtigerer finanzieller Treiber ist als marginale Energieeinsparungen.

Anschaffungskosten und Skalierbarkeit

Separate Öfen bieten eine niedrigere Einstiegshürde. Ein dedizierter Entbinderungsofen ist im Allgemeinen kostengünstiger als ein Hochtemperatur-Sinterofen.

Dies ermöglicht es Ihnen, Ihren Betrieb inkrementell zu skalieren. Sie können mit einem Sinterofen und mehreren Entbinderungseinheiten beginnen und die Kapazität bei Bedarf erweitern, ohne in eine weitere große, komplexe und teure Kombimaschine investieren zu müssen.

Prozessflexibilität und Risiko

Separate Einheiten bieten unübertroffene Flexibilität. Sie können den Entbinderungszyklus für ein Teil und den Sinterzyklus für ein anderes optimieren, ohne Kompromisse einzugehen.

Diese Einrichtung mindert auch das Risiko. Wenn eine kombinierte Einheit gewartet werden muss, stoppt Ihre gesamte Produktionslinie. Wenn einer von zwei separaten Öfen ausfällt, können Sie oft eine teilweise Produktion aufrechterhalten oder Teile in die Warteschlange stellen, wodurch die Auswirkungen von Ausfallzeiten minimiert werden.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung sollte sich an Ihrem primären Betriebsziel orientieren, nicht nur an einer einfachen Energieberechnung.

- Wenn Ihr Hauptaugenmerk auf Prozessflexibilität und F&E liegt: Separate Einheiten sind die überlegene Wahl, da sie es Ihnen ermöglichen, jeden Schritt für verschiedene Materialien und Geometrien unabhängig zu optimieren.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz liegt: Zwei oder mehr separate Öfen, die parallel laufen, produzieren fast immer mehr Teile pro Tag als eine einzelne kombinierte Einheit.

- Wenn Ihr Hauptaugenmerk auf einer stabilen, großvolumigen Einzelproduktlinie liegt: Ein kombinierter Ofen kann die beste Energieeffizienz und die niedrigsten Arbeitskosten bieten, vorausgesetzt, das Design ist für Ihren spezifischen Prozess gut geeignet.

Indem Sie Ihre spezifischen Produktionsziele anhand dieser Kernprinzipien analysieren, können Sie die effizienteste und kostengünstigste Ofenkonfiguration für Ihren Betrieb sicher auswählen.

Zusammenfassungstabelle:

| Faktor | Separate Öfen | Kombinierter Ofen |

|---|---|---|

| Energieverbrauch | Höher aufgrund des Wiederaufheizzyklus | Potenziell niedriger, hängt aber vom Design ab |

| Prozessflexibilität | Hoch, ermöglicht unabhängige Optimierung | Niedrig, ein einziger Zyklus begrenzt Anpassungen |

| Durchsatz | Hoch bei parallelem Betrieb | Niedriger, da die Anlage pro Charge belegt ist |

| Kontaminationsrisiko | Niedrig, Sinterofen bleibt sauber | Höher, erfordert Energie für die Reinigung |

| Anschaffungskosten | Niedriger, skalierbare Investition | Höher, einzelne teure Einheit |

Bereit, Ihre Entbinderungs- und Sinterprozesse mit maßgeschneiderten Ofenlösungen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen, die Effizienz steigern und Kosten senken. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

Andere fragen auch

- Was ist die Bedeutung der Präzision der Temperaturregelung in Hochtemperaturöfen für kohlenstoffdotierte Titandioxide?

- Warum wird ein Kammer muffelofen für das 800°C Anlassen von Titan-LMD-Proben verwendet? Optimieren Sie Ihre Materialleistung

- Was ist die Funktion von Labor-Hochtemperatur-Muffelöfen bei der T6-Aluminiumbehandlung? Schlüssel zur Materialfestigkeit

- Warum ist ein Labor-Hochtemperatur-Muffelofen für KNN-Keramikpulver unerlässlich? Beherrschung der Festkörper-Synthese

- Wie wird ein Labor-Muffelofen während der Entbinderungsphase von HAp-Grünkörpern eingesetzt? Präzise Temperaturregelung