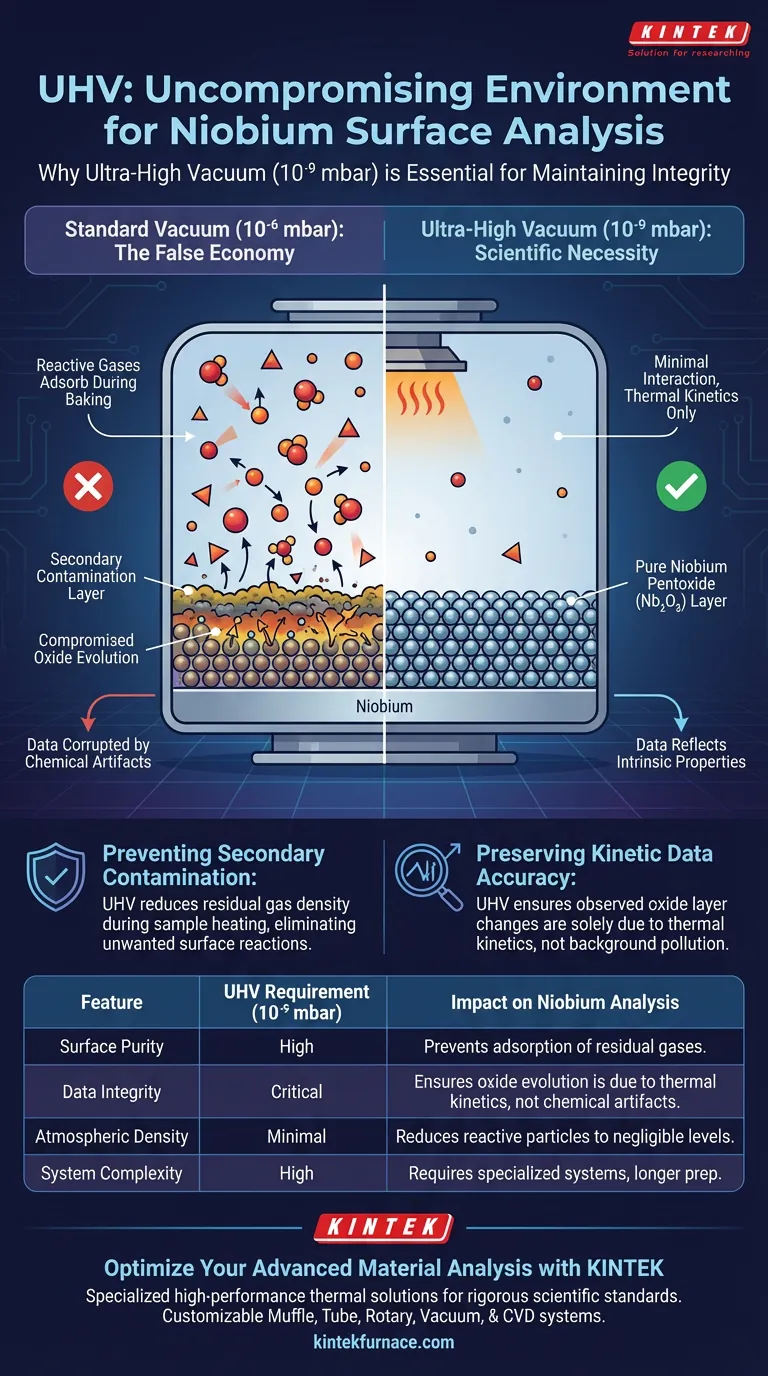

Die Aufrechterhaltung der Oberflächenintegrität ist das Hauptziel. Eine Ultrahochvakuum (UHV)-Umgebung ist während der Wärmebehandlung und Analyse von Niob erforderlich, um eine Sekundärkontamination durch Restgase zu verhindern. Dieser strenge Standard ist entscheidend, da Niob-Oberflächen äußerst empfindlich sind und jede Wechselwirkung mit Verunreinigungen aus der Atmosphäre während des Ausglühens oder der Messung die Gültigkeit der Daten beeinträchtigen würde.

Die Verwendung von Basisdrücken auf dem Niveau von 10^-9 mbar ist unerlässlich, um sicherzustellen, dass die beobachtete Entwicklung von Niob-Pentoxid-Schichten auf thermischer Kinetik und nicht auf einer chemischen Reaktion mit der Vakuumkammerumgebung beruht.

Die entscheidende Rolle des Vakuumdrucks

Verhinderung von Sekundärkontaminationen

Die Hauptbegründung für die Verwendung einer UHV-Umgebung ist die Eliminierung von Sekundärkontaminationen.

Während des Ausglühprozesses wird die Probe erhitzt, was die Reaktivität der Oberfläche erhöhen kann. Wenn Restgase in der Kammer vorhanden sind, adsorbieren sie an der Niob-Oberfläche oder reagieren mit ihr.

Durch Aufrechterhaltung eines Drucks von 10^-9 mbar wird die Dichte der Gaspartikel auf ein Niveau reduziert, bei dem diese unerwünschten Wechselwirkungen vernachlässigbar sind.

Erhaltung der Genauigkeit kinetischer Daten

Der spezifische Zweck dieser Analyse ist oft die Untersuchung der Entwicklung sehr dünner Niob-Pentoxid (Nb2O5)-Schichten.

Forscher müssen beobachten, wie sich diese Oxidschichten ausschließlich als Funktion der Temperatur ändern. Wenn die Umgebung nicht sauber ist, werden externe Verunreinigungen die Ergebnisse verfälschen.

UHV stellt sicher, dass die gesammelten kinetischen Daten die intrinsischen Eigenschaften des Niobs und seiner Oxidschicht widerspiegeln und nicht Artefakte, die durch Hintergrundverschmutzung verursacht werden.

Verständnis der Kompromisse

Komplexität vs. Datenintegrität

Obwohl UHV für diese Anwendung wissenschaftlich notwendig ist, bringt es erhebliche betriebliche Herausforderungen mit sich.

Das Erreichen von Drücken von 10^-9 mbar erfordert spezialisierte Pumpsysteme, längere Vorbereitungszeiten und strenge Ausglühprotokolle im Vergleich zu Standard-Hochvakuum-Systemen.

Die Wahl eines Vakuum geringerer Qualität (z. B. 10^-6 mbar) stellt jedoch eine falsche Sparsamkeit dar. Die in einer solchen Umgebung gesammelten Daten wären wahrscheinlich durch Gasadsorption verfälscht, was die Analyse dünner Oxidschichten wissenschaftlich ungültig machen würde.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration Ihres experimentellen Aufbaus für die Niob-Analyse müssen Sie die Umgebungsreinheit basierend auf Ihren Datenanforderungen priorisieren.

- Wenn Ihr Hauptaugenmerk auf präziser kinetischer Analyse liegt: Sie müssen ein UHV-System verwenden, um sicherzustellen, dass die Temperatur die einzige Variable ist, die die Entwicklung der Oxidschicht beeinflusst.

- Wenn Ihr Hauptaugenmerk auf Oberflächenreinheit liegt: Sie müssen Basisdrücke auf dem Niveau von 10^-9 mbar aufrechterhalten, um zu verhindern, dass Restgase die Zusammensetzung der Probe während des Ausglühens verändern.

Letztendlich ist die Zuverlässigkeit Ihrer Niob-Oberflächenanalyse direkt proportional zur Qualität der Vakuumumgebung, die Sie aufrechterhalten.

Zusammenfassungstabelle:

| Merkmal | UHV-Anforderung (10^-9 mbar) | Auswirkungen auf die Niob-Analyse |

|---|---|---|

| Oberflächenreinheit | Hoch | Verhindert die Adsorption von Restgasen und Sekundärkontaminationen. |

| Datenintegrität | Entscheidend | Stellt sicher, dass die Oxidentwicklung auf thermischer Kinetik und nicht auf chemischen Artefakten beruht. |

| Atmosphärische Dichte | Minimal | Reduziert reaktive Partikel während der Heizzyklen auf vernachlässigbare Werte. |

| Systemkomplexität | Hoch | Erfordert spezielle Pumpen, Ausglühprotokolle und strenge Vorbereitungszeiten. |

Optimieren Sie Ihre fortschrittliche Materialanalyse mit KINTEK

Die präzise Oberflächenanalyse von Materialien wie Niob erfordert eine kompromisslose Vakuumumgebung. Bei KINTEK sind wir auf Hochleistungs-Wärmelösungen spezialisiert, die für die anspruchsvollsten wissenschaftlichen Standards entwickelt wurden.

Mit fundierter F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre individuellen Ultrahochvakuum- und Hochtemperaturanforderungen angepasst werden können. Ob Sie dünne Oxidschichten untersuchen oder komplexe Materialsynthesen durchführen, unsere Geräte bieten die Stabilität und Reinheit, die für reproduzierbare Ergebnisse erforderlich sind.

Bereit, Ihre Forschungsfähigkeiten zu verbessern? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere anpassbaren Laböfen Ihren nächsten Durchbruch unterstützen können.

Visuelle Anleitung

Referenzen

- Alena Prudnikava, Jens Knobloch. <i>In-situ</i> synchrotron x-ray photoelectron spectroscopy study of medium-temperature baking of niobium for SRF application. DOI: 10.1088/1361-6668/ad4825

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Warum ist es wichtig, den richtigen Wärmebehandlungsofen zu wählen? Steigern Sie Effizienz und Qualität in Ihrem Labor oder Ihrer Einrichtung

- Was sind die Vorteile der Verwendung eines Vakuumofens zum Trocknen von VO2@AlF3? Schützen Sie Ihre empfindlichen Kern-Schale-Nanostrukturen

- Warum ist eine Niedertemperatur-Glühbehandlung für poröse Goldmikrosphären notwendig? Sicherstellung der strukturellen Integrität

- Welche Schlüsselprozessumgebungen bietet ein Molekularstrahlepitaxie (MBE)-System? Optimierung des CaF2-Dünnschichtwachstums

- Welche Vorteile bietet die Verwendung eines Kammerofens? Erzielen Sie unübertroffene Prozessflexibilität und Präzision

- Was ist die Hauptfunktion eines Batch-Festbettreaktors bei der langsamen Pyrolyse von Teff-Schale? Maximierung der Biokohleausbeute

- Was sind einige Nachteile von elektrischen Heizmethoden? Hohe Kosten und Netzabhängigkeit erklärt

- Wie funktionieren elliptische Spiegel, um ein horizontales Temperaturfeld in einem optischen Floating-Zone-Ofen zu erzeugen?