Die Hauptvorteile eines Kammerofens sind seine außergewöhnliche Prozessflexibilität, präzise Temperaturregelung und Kosteneffizienz für die Kleinserien- oder hochvariable Produktion. Im Gegensatz zu einem kontinuierlichen Ofen, der für einen konstanten Strom identischer Artikel ausgelegt ist, behandelt ein Kammerofen eine einzelne, diskrete Charge auf einmal. Dies ermöglicht es Ihnen, den gesamten Wärmebehandlungszyklus perfekt an die spezifischen Anforderungen dieser Charge anzupassen.

Ein Kammerofen ist die überlegene Wahl, wenn Ihre Priorität Prozessvielseitigkeit und metallurgische Präzision über den reinen Durchsatz stellen. Er tauscht die Hochleistungseffizienz eines kontinuierlichen Systems gegen die Fähigkeit ein, einzigartige oder komplexe thermische Profile im Einzelfall fehlerfrei auszuführen.

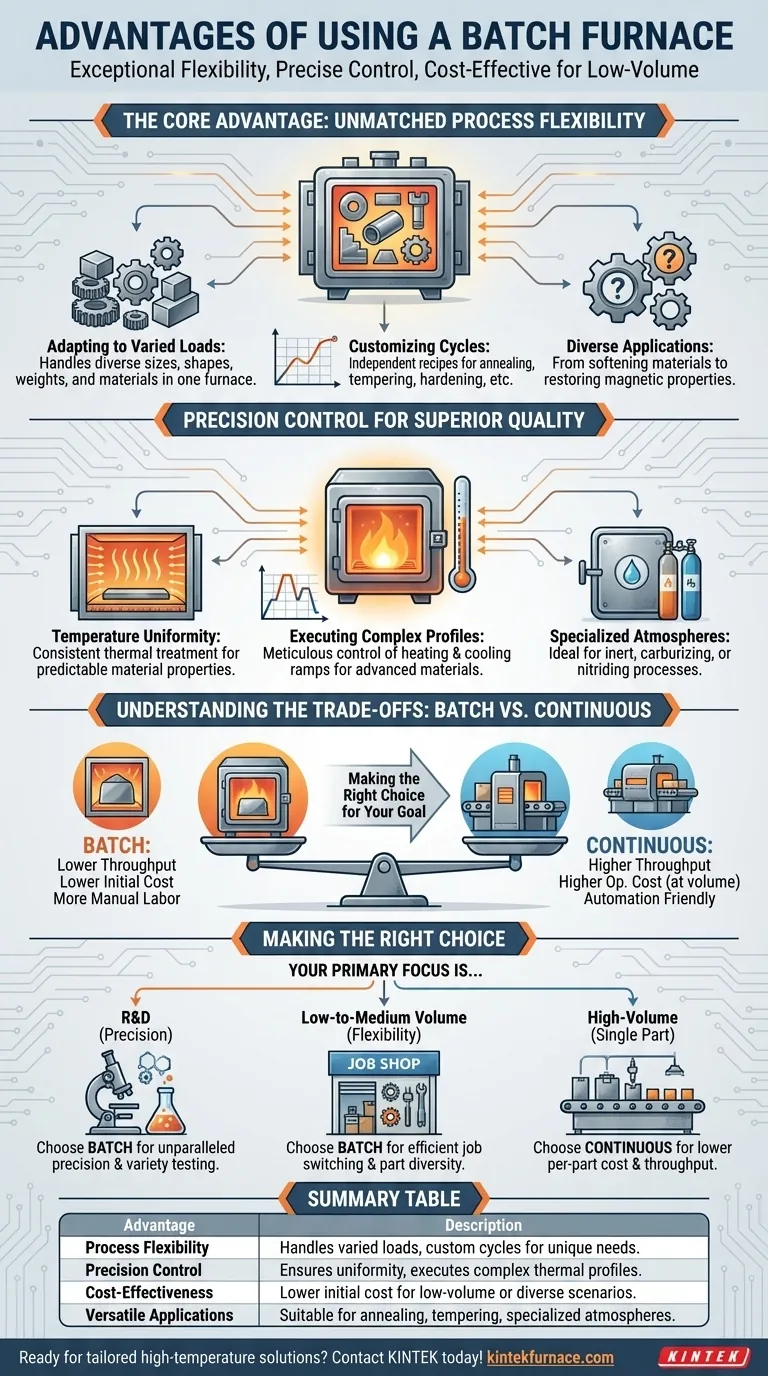

Der Kernvorteil: Unübertroffene Prozessflexibilität

Der grundlegende Vorteil eines Kammerofens liegt in seiner Fähigkeit, jede Charge als ein einzigartiges Ereignis zu behandeln, was ein Maß an Anpassungsfähigkeit bietet, das kontinuierliche Systeme nicht erreichen können.

Anpassung an unterschiedliche Lasten

Kammeröfen eignen sich hervorragend für die Bearbeitung von Teilen unterschiedlicher Größen, Formen, Gewichte und Materialgüten. Ein einziger Ofen kann in einem Zyklus für die Bearbeitung kleiner, komplizierter Komponenten und im nächsten für große, schwere Gussteile verwendet werden.

Anpassung der Wärmebehandlungszyklen

Jede Charge läuft nach einem eigenen, unabhängigen Prozessrezept. Dies ermöglicht es den Bedienern, einzigartige Aufheizraten, Haltezeiten und Abkühlprofile zu definieren, um spezifische Ergebnisse wie Glühen, Anlassen, Spannungsarmglühen oder Härten zu erzielen.

Umgang mit vielfältigen Anwendungen

Diese Vielseitigkeit macht Kammeröfen für eine Vielzahl industrieller und Laboranwendungen geeignet. Sie können für alles verwendet werden, vom Erweichen eines Materials zur Verbesserung der Bearbeitbarkeit bis zur Wiederherstellung magnetischer Eigenschaften nach anderen Behandlungen.

Präzisionskontrolle für überragende Qualität

Da es sich während des Betriebs um ein geschlossenes System handelt, bietet ein Kammerofen eine kontrollierte Umgebung, die ideal ist, um hochwertige, wiederholbare Ergebnisse zu erzielen.

Erreichen von Temperaturgleichmäßigkeit

Ein wichtiges Designziel für Kammeröfen ist eine außergewöhnliche Temperaturgleichmäßigkeit. Dies stellt sicher, dass jedes Teil innerhalb der Charge, unabhängig von seiner Position, genau die gleiche thermische Behandlung erhält, was zu konsistenten und vorhersagbaren Materialeigenschaften führt.

Ausführung komplexer thermischer Profile

Die Fähigkeit, Heiz- und Kühlrampen präzise zu programmieren und zu steuern, ist entscheidend für fortschrittliche Materialien und Prozesse. Batch-Steuerungssysteme ermöglichen die sorgfältige Ausführung dieser komplexen Rezepte, was für die Eliminierung thermomechanischer Spannungen oder das Erreichen spezifischer Mikrostrukturen von entscheidender Bedeutung ist.

Ermöglichung spezieller Atmosphären

Die abgedichtete Natur eines Kammerofens macht ihn ideal für Prozesse, die eine kontrollierte Atmosphäre erfordern. Dies ist unerlässlich, um Oxidation mit Inertgasen zu verhindern oder das Einsatzhärten mit Aufkohlungs- oder Nitrieratmosphären durchzuführen.

Die Kompromisse verstehen: Charge vs. Kontinuierlich

Die Wahl eines Kammerofens beinhaltet einen klaren Kompromiss zwischen Flexibilität und Produktionsvolumen. Das Verständnis dieser Unterschiede ist entscheidend, um die richtige Investition zu tätigen.

Durchsatz und Skalierbarkeit

Die bedeutendste Einschränkung eines Kammerofens ist sein Durchsatz. Er ist von Natur aus weniger effizient für die Massenproduktion identischer Teile, wo ein kontinuierlicher Ofen einen weitaus größeren Ausstoß pro Stunde bietet.

Die Kostenrechnung

Kammeröfen haben typischerweise geringere Anschaffungskosten, was sie zu einer ausgezeichneten Wahl für Startups, F&E-Labore und Kleinbetriebe macht. Bei sehr hohen Produktionsvolumina sind jedoch die Betriebskosten pro Teil eines kontinuierlichen Ofens (der auf Temperatur bleibt) oft niedriger.

Arbeit und Automatisierung

Die Verarbeitung in diskreten Chargen erfordert oft mehr manuelle Arbeit für das Be- und Entladen im Vergleich zu einer vollautomatischen kontinuierlichen Ofenlinie. Obwohl Automatisierung für Batch-Systeme möglich ist, passt sie besser zu kontinuierlichen Prozessen.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Betriebsziel ist der wichtigste Faktor bei der Auswahl eines Ofentyps.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Wählen Sie einen Kammerofen für seine unübertroffene Präzision und die Möglichkeit, eine Vielzahl von Materialien und thermischen Zyklen zu testen.

- Wenn Ihr Hauptaugenmerk auf der Produktion mit geringem bis mittlerem Volumen und unterschiedlichen Teilen liegt: Ein Kammerofen bietet die wesentliche Flexibilität, effizient zwischen verschiedenen Aufträgen und Teiltypen zu wechseln.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion eines einzelnen Teiltyps liegt: Ein kontinuierlicher Ofen bietet fast immer niedrigere Kosten pro Teil und den notwendigen Durchsatz.

Letztendlich ist die Auswahl eines Kammerofens eine strategische Entscheidung, um die perfekte Prozesskontrolle und betriebliche Vielseitigkeit gegenüber der Geschwindigkeit der Massenproduktion zu priorisieren.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Prozessflexibilität | Bewältigt vielfältige Lasten und individuelle Heizzyklen für einzigartige Anforderungen. |

| Präzisionskontrolle | Gewährleistet Temperaturgleichmäßigkeit und Ausführung komplexer thermischer Profile. |

| Kosteneffizienz | Niedrigere Anfangskosten, ideal für Kleinserien- oder unterschiedliche Produktionsszenarien. |

| Vielseitige Anwendungen | Geeignet für Glüh-, Anlass- und Spezialatmosphärenprozesse. |

Bereit, die Fähigkeiten Ihres Labors mit maßgeschneiderten Hochtemperaturlösungen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Öfen wie Kammer-, Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäre- sowie CVD/PECVD-Systeme anzubieten. Unsere starke Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Prozesse optimieren und überragende Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Welche Rolle spielt ein Vakuum-Sinterofen bei der Bildung der „Kern-Rand“-Struktur in Ti(C,N)-FeCr-Cermets?

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Warum wird ein Doppelkammergerät einem Standard-Elektroofen für das Sintern vorgezogen? Erzielung von oxidationsfreien Ergebnissen