Die Vakuumtrocknung ist die definitive Methode zur Verarbeitung von VO2@AlF3-Zwischenprodukten. Durch die Senkung des Umgebungsdrucks ermöglicht ein Vakuumofen die schnelle Verdampfung von Lösungsmitteln bei deutlich niedrigeren Temperaturen als ein herkömmlicher Ofen. Diese spezielle Umgebung ist entscheidend, um die thermische Oxidation der VO2-Kerne zu verhindern und gleichzeitig die gründliche Entfernung von Feuchtigkeit aus dem Inneren der Nanoporen des Materials zu gewährleisten.

Der Hauptvorteil der Vakuumtrocknung ist ihre Fähigkeit, die Temperatur von der Verdampfung zu entkoppeln. Sie ermöglicht es Ihnen, einen "knochentrockenen" Zustand zu erreichen, ohne den empfindlichen VO2-Kern den Risiken der Oxidation und strukturellen Trennung auszusetzen, die bei der atmosphärischen Trocknung bei hohen Temperaturen inhärent sind.

Bewahrung der chemischen Stabilität

Verhinderung thermischer Oxidation

Die Hauptgefahr bei der Trocknung von VO2@AlF3 ist die Empfindlichkeit der VO2-Kerne. In einem herkömmlichen Ofen führen hohe Temperaturen in Verbindung mit Lufteinwirkung zu schneller thermischer Oxidation.

Ein Vakuumofen entfernt die Luft und schafft eine sauerstoffarme Umgebung. Dies ermöglicht die Trocknung des Materials, ohne die chemische Valenz des Vanadiums zu verändern und die Integrität der Kern-Schale-Struktur zu bewahren.

Senkung der thermischen Belastung

Vakuumbedingungen senken den Siedepunkt von Lösungsmitteln erheblich. Dies ermöglicht eine schnelle Verflüchtigung bei viel niedrigeren Temperaturen im Vergleich zu atmosphärischen Bedingungen.

Dies ist unerlässlich für wärmeempfindliche chemische Substanzen. Es mindert das Risiko einer thermischen Zersetzung, die oft auftritt, wenn die Verdampfung allein durch hohe Hitze erzwungen wird.

Gewährleistung der strukturellen Integrität

Extraktion von Lösungsmitteln aus tiefen Poren

VO2@AlF3-Materialien beruhen auf einer komplexen Nanoporenstruktur. Die herkömmliche Trocknung hat oft Schwierigkeiten, tief in diesen Poren eingeschlossene Lösungsmittel zu extrahieren.

Der Unterdruck des Vakuums erleichtert die Flucht dieser Spurenlösungsmittel. Dies stellt sicher, dass das Kern-Schale-Material vor kritischen Hochtemperatur-Kalzinierungsschritten in einem idealen trockenen Zustand ist.

Vermeidung von Komponentensegregation

Bei der Trocknung unter atmosphärischem Druck kann eine schnelle Oberflächenverdampfung die innere Flüssigkeit nach außen ziehen. Dies erzeugt einen "Kapillareffekt", bei dem aktive Metallsalzkomponenten zur Oberfläche wandern.

Die Vakuumtrocknung unterdrückt diese Migration. Indem sie die Verdampfung aus dem Inneren des Materials und nicht nur von der Oberfläche ermöglicht, gewährleistet sie die Verteilungsstabilität der Komponenten im gesamten Vorläufer.

Verhinderung von Oberflächenverhärtung

Herkömmliche Öfen können dazu führen, dass sich die äußere Schicht einer Probe zu schnell trocknet und verhärtet. Dies bildet eine Kruste, die die innere Feuchtigkeit im Material einschließt.

Die Vakuumtrocknung verhindert diese Oberflächenverhärtung. Sie sorgt für eine gleichmäßige Trocknung von innen nach außen und vermeidet mechanische Instabilität und Rissbildung, die mit eingeschlossenen inneren Lösungsmitteln verbunden sind.

Die Risiken der herkömmlichen Trocknung

Obwohl herkömmliche Öfen allgegenwärtig sind, bergen sie spezifische chemische und physikalische Risiken für die Produktion von VO2@AlF3, die Vakuumöfen beheben.

Die Kapillareffekt-Falle

In Standardöfen beeinträchtigt die Migration von Komponenten zur äußeren Oberfläche die Homogenität des Endprodukts. Dies führt zu einer ungleichmäßigen Verteilung der aktiven Materialien und schwächt die elektrochemischen oder physikalischen Eigenschaften des Endprodukts.

Die Oxidationsstrafe

Der bedeutendste Kompromiss bei der Verwendung eines herkömmlichen Ofens ist die unvermeidliche Sauerstoffexposition bei Hitze. Für VO2 verschlechtert diese Exposition unweigerlich die Materialqualität, bevor die endgültige Kalzinierungsstufe überhaupt beginnt.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer VO2@AlF3-Zwischenprodukte zu optimieren, stimmen Sie Ihre Trocknungsmethode auf Ihre spezifischen Stabilitätsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Verwenden Sie Vakuumtrocknung, um die Prozesstemperaturen zu senken und Sauerstoff zu eliminieren, wodurch die thermische Oxidation der VO2-Kerne verhindert wird.

- Wenn Ihr Hauptaugenmerk auf struktureller Homogenität liegt: Verlassen Sie sich auf die Vakuumumgebung, um den Kapillareffekt zu verhindern und sicherzustellen, dass die aktiven Komponenten gleichmäßig verteilt bleiben, anstatt zur Oberfläche zu wandern.

- Wenn Ihr Hauptaugenmerk auf tiefer Trocknung liegt: Nutzen Sie den Unterdruck, um Spurenlösungsmittel aus Nanoporen zu extrahieren, die atmosphärische Hitze nicht effektiv erreichen kann, ohne das Material zu beschädigen.

Die Vakuumtrocknung ist nicht nur eine schnellere Alternative; sie ist eine chemische Notwendigkeit, um die Integrität empfindlicher Kern-Schale-Nanostrukturen zu erhalten.

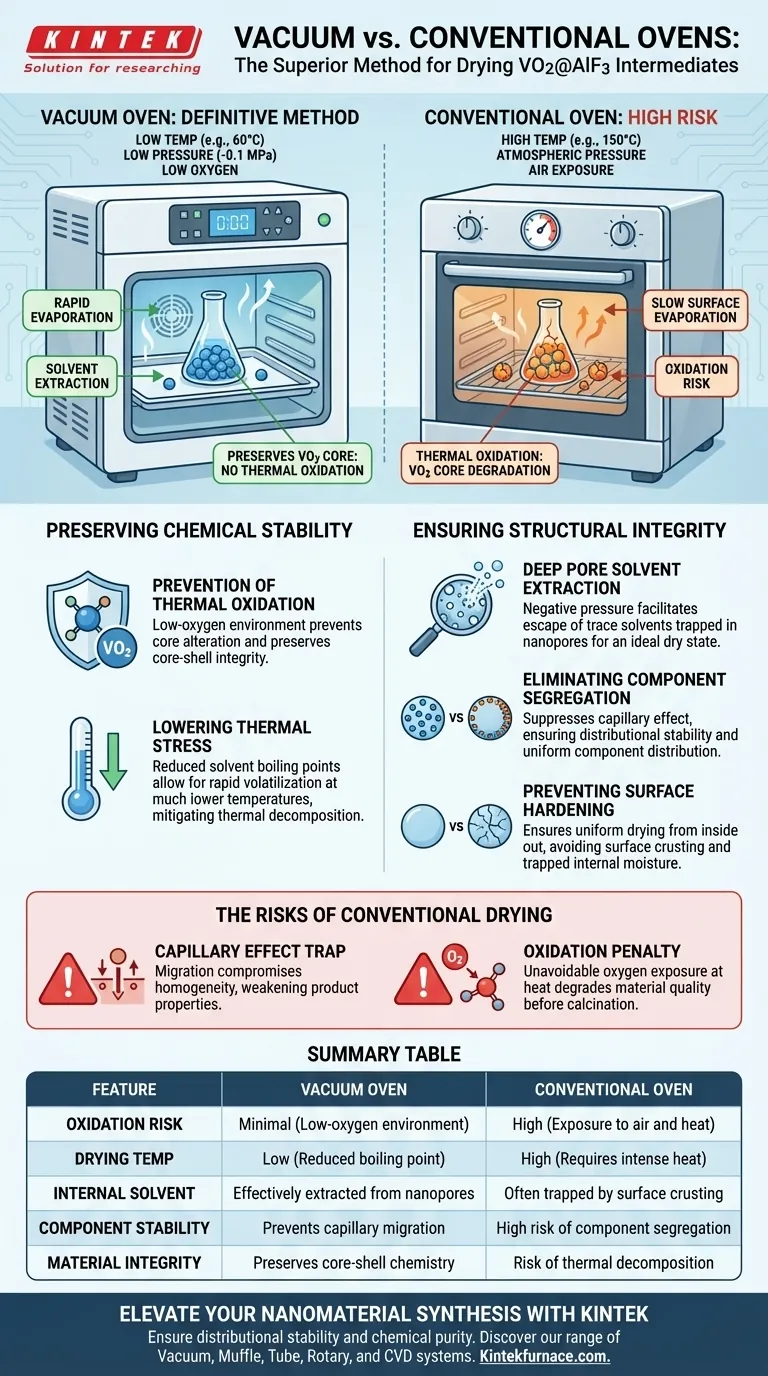

Zusammenfassungstabelle:

| Merkmal | Vakuumofen | Herkömmlicher Ofen |

|---|---|---|

| Oxidationsrisiko | Minimal (Sauerstoffarme Umgebung) | Hoch (Exposition gegenüber Luft und Hitze) |

| Trocknungstemperatur | Niedrig (Reduzierter Siedepunkt) | Hoch (Erfordert intensive Hitze) |

| Internes Lösungsmittel | Effektiv aus Nanoporen extrahiert | Oft durch Oberflächenverkrustung eingeschlossen |

| Komponentenstabilität | Verhindert Kapillarmigration | Hohes Risiko der Komponentensegregation |

| Materialintegrität | Bewahrt die Kern-Schale-Chemie | Risiko der thermischen Zersetzung |

Verbessern Sie Ihre Nanosynthese mit KINTEK

Kompromittieren Sie nicht die Integrität Ihrer empfindlichen VO2@AlF3-Zwischenprodukte durch unzureichende Trocknungsmethoden. Mit fachkundiger F&E und Präzisionsfertigung bietet KINTEK eine breite Palette von Laborlösungen, darunter Hochleistungs-Vakuum-, Muffel-, Röhren-, Rotations- und CVD-Systeme. Unsere Öfen sind vollständig anpassbar, um die einzigartigen thermischen Profile und Vakuum-Anforderungen Ihrer fortschrittlichen Materialforschung zu erfüllen.

Sichern Sie noch heute die Verteilungsstabilität und chemische Reinheit in Ihrem Labor. Kontaktieren Sie unsere technischen Spezialisten bei KINTEK, um die perfekte Trocknungslösung für Ihre einzigartigen Bedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Lingfeng Jiang, Li Zhao. Chemical Deposition Method for Preparing VO2@AlF3 Core–Shell-Structured Nanospheres for Smart Temperature-Control Coating. DOI: 10.3390/coatings15091045

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was ist die Funktion des Kugelmühlens bei der Synthese von Li-NASICON? Optimieren Sie die Leistung Ihres Festkörperelektrolyten

- Wofür wird ein Tiegelofen verwendet? Erzielen Sie reine, kontrollierte Schmelzen für Nichteisenmetalle

- Wie erreicht ein Plasma-Oberflächenmetallurgieofen Infiltration? Entwicklung von Hochleistungs-Diffusionsbindungen

- Warum wird ein versiegeltes Heizgefäß mit einem schrittweisen Heizverfahren zur Infiltration von Schwefel verwendet? Maximierung der Li-S-Batterieleistung

- Welchen Temperaturbereich hat ein Laborofen? Finden Sie Ihr perfektes Modell

- Warum wird ein Präzisions-Trockenschrank mit konstanter Temperatur für den Imprägnierungsmodifizierungsprozess von Aktivkohle benötigt?

- Warum wird für tonige Rohstoffe ein Trockenschrank mit konstanter Temperatur von 40 °C verwendet? Gewährleistung der Mineralintegrität.

- Warum wird ein Vakuumtrockenschrank für Vorläufergemische benötigt? Erreichen Sie eine stabile, qualitativ hochwertige Pulververarbeitung