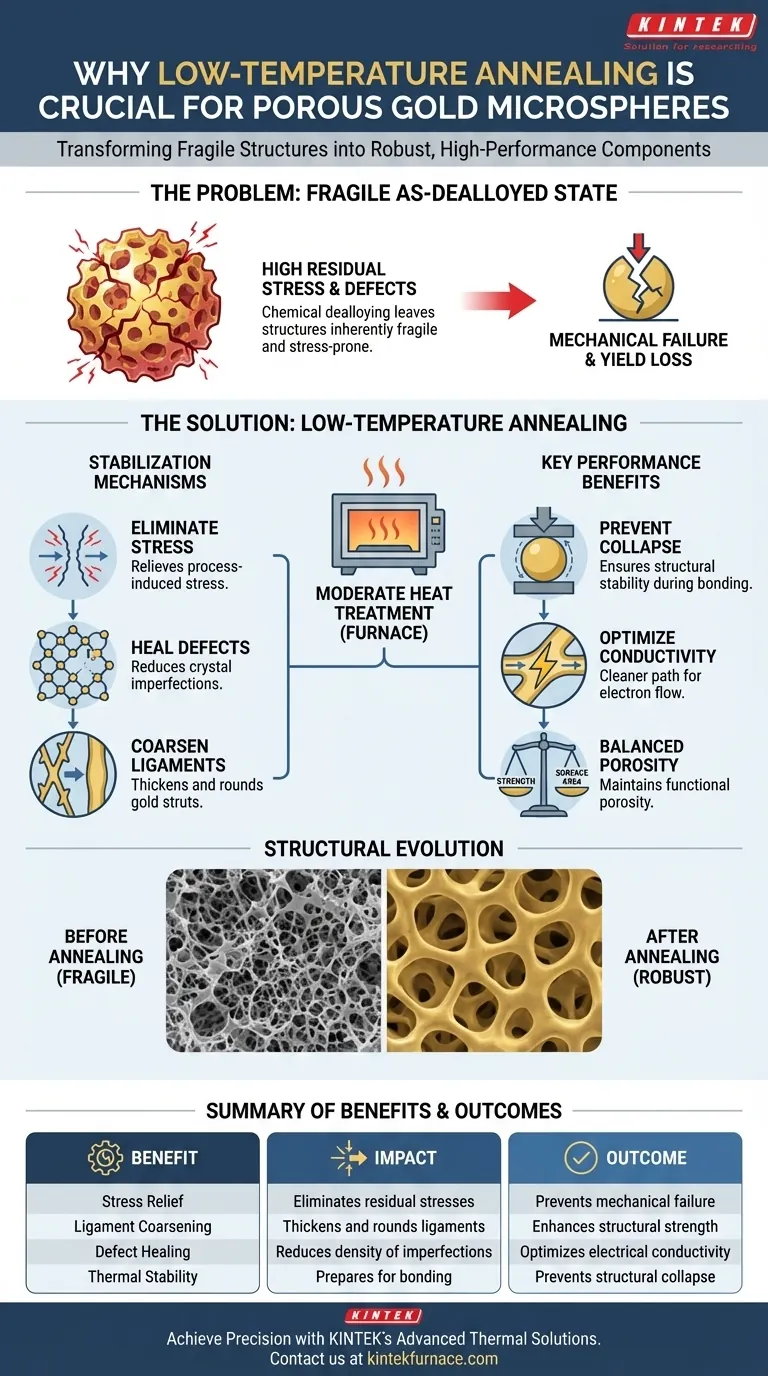

Die strukturelle Integrität ist der Hauptgrund. Die Niedertemperaturglühung ist ein entscheidender Stabilisierungsschritt, der notwendig ist, um die mikroskopischen Defekte und Restspannungen zu beseitigen, die sich während des aggressiven chemischen Entlegierungsprozesses ansammeln. Durch moderate Wärmezufuhr können die porösen Goldbänder vergrößern und abrunden, was die Mikrosphären gegen strukturellen Kollaps während des nachfolgenden Bondens stärkt und ihre elektrische Leitfähigkeit optimiert.

Die chemische Entlegierung hinterlässt poröse Architekturen, die von Natur aus zerbrechlich und spannungsanfällig sind. Die Niedertemperaturglühung wirkt als obligatorischer Heilungsprozess, der die Goldbänder verstärkt, um das mechanische Überleben zu gewährleisten und gleichzeitig die elektrische Leistung zu verbessern.

Der Mechanismus der Stabilisierung

Beseitigung prozessbedingter Spannungen

Die chemische Entlegierung ist ein rauer subtraktiver Prozess. Wenn weniger edle Metalle chemisch entfernt werden, werden die verbleibenden Goldatome zu einer schnellen Umlagerung gezwungen.

Dadurch ist die resultierende poröse Struktur mit Restspannungen und mikroskopischen Defekten durchsetzt. Ohne Wärmebehandlung wirken diese inneren Spannungen als Bruchlinien, die zu sofortigem mechanischem Versagen führen können.

Heilung mikroskopischer Defekte

Der Glühofen liefert die thermische Energie, die zur Heilung dieser Defekte auf atomarer Ebene erforderlich ist.

Durch die Reduzierung der Dichte von Kristallfehlern bewegt sich das Material in einen Zustand geringerer Energie. Diese Entspannung ist entscheidend für die Umwandlung einer zerbrechlichen, chemisch aufgerauten Struktur in ein stabiles, technisches Material.

Strukturelle Entwicklung und Leistung

Verstärkung durch Bandvergrößerung

Während der Niedertemperaturglühung durchlaufen die Goldbänder – die winzigen Streben, aus denen das poröse Netzwerk besteht – eine physikalische Transformation.

Die Wärme bewirkt, dass diese Bänder vergrößern und abrunden. Diese geometrische Veränderung erhöht die mechanische Festigkeit der einzelnen Streben erheblich und macht die gesamte Mikrosphäre robuster.

Verhinderung von Kollaps beim Bonden

Der ultimative Test für diese Mikrosphären findet oft während der nachgelagerten Montage statt, insbesondere bei Bondprozessen, die Druck oder Wärme beinhalten.

Ungeglühte Kugeln erleiden unter diesen Bedingungen häufig einen strukturellen Kollaps. Der Vergrößerungseffekt der Glühung stellt sicher, dass die Mikrosphären die mechanische Stabilität besitzen, die erforderlich ist, um den Bonddruck ohne Zerquetschen zu widerstehen.

Optimierung der elektrischen Leitfähigkeit

Neben der mechanischen Festigkeit beeinflusst die Glühung direkt die elektrische Leistung.

Die Beseitigung von Streuzentren (Defekten) und die Verdickung der Goldbänder bieten einen saubereren Weg für den Elektronenfluss. Dies führt zu einer optimierten elektrischen Leitfähigkeit, einem kritischen Parameter für leitfähige Klebstoffanwendungen.

Verständnis der Kompromisse

Gleichgewicht zwischen Festigkeit und Oberfläche

Obwohl die Glühung notwendig ist, ist der Aspekt "Niedertemperatur" eine bewusste Einschränkung.

Das Ziel ist es, eine ausreichende Bandvergrößerung zu induzieren, um Festigkeit zu gewinnen, aber nicht so viel, dass die poröse Natur des Materials zerstört wird. Übermäßige Hitze oder Zeit im Ofen würde zu einer Übervergrößerung führen, die Poren schließen und die große Oberfläche reduzieren würde, die poröses Gold überhaupt erst wertvoll macht.

Die Kosten für das Überspringen dieses Schritts

Das Weglassen der Glühphase mag wie eine Möglichkeit erscheinen, Verarbeitungszeit zu sparen, aber die Kosten sind in der Regel Ertragsverluste.

Mikrosphären, die diesen Schritt überspringen, behalten eine hohe innere Energie und Zerbrechlichkeit. Dies führt typischerweise zu inkonsistenter elektrischer Leistung und einer hohen Rate an mechanischem Versagen während der Endmontage oder der Bondphasen.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre porösen Goldmikrosphären wie beabsichtigt funktionieren, wenden Sie den Glühprozess basierend auf Ihren spezifischen Anwendungsanforderungen an:

- Wenn Ihr Hauptaugenmerk auf der Zuverlässigkeit der Montage liegt: Priorisieren Sie diesen Glühschritt, um einen strukturellen Kollaps während des Drucks und der Hitze des Bondprozesses zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der elektrischen Leistung liegt: Nutzen Sie die Wärmebehandlung, um Defekte zu heilen und Bänder zu vergrößern, was für die Maximierung der Leitfähigkeit unerlässlich ist.

Die Niedertemperaturglühung ist nicht nur ein Endbearbeitungsschritt; sie ist die Brücke, die ein fragiles chemisches Produkt in eine robuste funktionale Komponente verwandelt.

Zusammenfassungstabelle:

| Vorteil der Glühung | Auswirkung auf poröse Goldmikrosphären | Hauptziel |

|---|---|---|

| Spannungsentlastung | Beseitigt Restspannungen aus der chemischen Entlegierung | Verhindert mechanisches Versagen |

| Bandvergrößerung | Verdickt und rundet Goldbänder ab | Verbessert die strukturelle Festigkeit |

| Defektheilung | Reduziert die Dichte von Kristallfehlern | Optimiert die elektrische Leitfähigkeit |

| Thermische Stabilität | Bereitet die Struktur auf Hochdruckbonden vor | Verhindert strukturellen Kollaps |

| Oberflächenkontrolle | Gleicht Vergrößerung mit Porenkonservierung aus | Erhält funktionale Porosität |

Erreichen Sie Präzision und Zuverlässigkeit bei der Stabilisierung Ihrer Materialien mit den fortschrittlichen thermischen Lösungen von KINTEK. Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle anpassbar, um die empfindlichen Temperaturanforderungen Ihres porösen Goldes und Ihrer High-Tech-Laborprozesse zu erfüllen. Kompromittieren Sie nicht Ihren Ertrag; stellen Sie sicher, dass jede Mikrosphäre die höchsten Standards für Leitfähigkeit und mechanische Festigkeit erfüllt. Kontaktieren Sie KINTEK noch heute, um den perfekten Hochtemperatur-Ofen für Ihre einzigartigen Bedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Li Zhang, Shaolong Tang. Novel Porous Gold Microspheres Anisotropic Conductive Film (PGMS‐ACF) with High Compression Ratio for Flip Chip Packaging. DOI: 10.1002/aelm.202500045

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Warum ist die Bestimmung der Unterkühlungsgrenze bei der Messung der Schmelzwärme notwendig? Optimieren Sie Ihre Materialforschung

- Welche Rolle spielt ein Industrieofen in der Trocknungsphase von Rosa roxburghii Biochar? Strukturelle Integrität sichern

- Was sind die Funktionen von Heißisostatischer Pressen (HIP)-Ausrüstung? Erreichen Sie Spitzen-Dichte in der Pulvermetallurgie

- Wie erleichtern Hochtemperaturöfen bei der gasphasenbasierten Aluminisierung die Bildung der β-NiAl-Phase?

- Warum ist es notwendig, Eisenerzkonzentrat auf 5-10 Mikrometer zu mahlen? Optimieren Sie Ihre Eisenerzreduktionskinetik

- Wie verbessern digitale Zwillinge und maschinelles Lernen die Wartung? Beherrschen Sie die Zuverlässigkeit und Effizienz von Hochtemperaturgeräten

- Was ist die Funktion von Planetenkugelmühlen oder industriellen Mischgranulatoren vor dem RHF? Optimierung der FMDS-Reaktivität

- Warum ist eine Druckumgebung für die HMF-Synthese notwendig? Sicherstellung der Stabilität der flüssigen Phase bei hohen Temperaturen